ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 16

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт неразрушающего контроля

Кафедра технологии и оборудования сварочного производства

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

по курсу «Сварка специальных сталей и сплавов»

Выполнил студент гр. ________ _______ .

(Подпись) (Дата) (И.О.Фамилия)

Проверил Профессор т.н. ________ _______

(Должность) (Подпись) (Дата) (И.О.Фамилия)

Томск – 2012

Задание

Используемый материал: сталь 08Х16Н9М2

1. На основании изученной литературных данных необходимо привести данные по химическому составу, химическим, физическим и механическим свойствам стали 08Х16Н9М2, а также указать область ее применения.

2. По диаграмме анизотермического или термокинетического превращения переохлаждённого аустенита определить структуру шва и зоны термического влияния при охлаждении на воздухе после сварки. Назначить режимы термической обработки сварного шва этой стали применительно к конкретным условиям эксплуатации изделия.

3. Подобрать состав и марку электродов и выбрать с обоснованием способ сварки.

Характеристика свариваемой стали

Сталь 08Х16Н9М2 – жаропрочная высоколегированная хромоникелевая сталь аустенитного класса.

Область применения: бесшовные холоднодеформированные, теплодеформированные, горячедеформированные, в том числе горячепрес-

сованные, и горячепрессованные редуцированные трубы, предназначенные для паровых котлов и трубопроводов установок с высокими и сверхкритическими параметрами пара. [5]

Химический состав стали 08Х16Н9М2 представлен в таблице 1.

Таблица 1 – Химический состав в % по ТУ 14-3Р-55-2001

| C | Si | Mn | Cr | Ni | Mo | S | P |

| ≤0,08 | ≤0,06 | 1,00-1,50 | 15,50-17,00 | 8,50-10,00 | 1,50-2,00 | 0,020 | 0,035 |

Механические свойства стали 08Х16Н9М2 представим в таблице 2.

Таблица 2 – Механические свойства труб при комнатной температуре по ТУ 14-3Р-55-2001

| σт, МПа | σв, МПа | δ, % | ψ, % | KCU, кДж/м2 |

| 216-294 | 529 | 35 | 55 | - |

Физические свойства стали 08Х16Н9М2 представим в таблицах 3, 4, 5. [1]

Таблица 3 – Коэффициент линейного расширения

| Т,°С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 |

| Α | 17,1 | 17,6 | 18,1 | 18,4 | 19 | 19,3 | 19,6 | 19,8 |

Таблица 4 – Модуль нормальной упругости Е, кН/мм2, при температуре, °С

| Т,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 |

| Е | 210 | 198 | 188 | 180 | 172 | 157 | 153 | 143 | 138 |

Таблица 5 – Предел длительной прочности стали в деформированном состоянии σt д.п.,104, Н/мм2, при температуре испытания, °С

| Т,°С | 600 | 650 | 700 |

| σt | 141 | 98 | 60 |

Структура шва и режимы термической обработки

В аустенитных сталях наряду с хромом и никелем могут содержаться в твердом растворе или избыточных фазах и другие легирующие элементы: аустенитизаторы (углерод, азот, марганец) и ферритизаторы (титан, ниобий, молибден, вольфрам, кремний, ванадий), улучшающие указанные служебные свойства и действующие на стабильность аустенитной структуры аналогично хрому и никелю.

Ферритизаторы способствуют формированию высоколегированного феррита (δ-Fe) с ОЦК-решеткой; аустенитизаторы стабилизируют аустенитную структуру (γ-Fe) с ГЦК-решеткой.

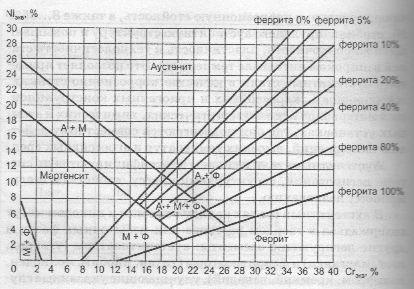

Совместное воздействие легирующих элементов на конечную структуру оценивается по соотношению Crэкв/Niэкв, называемому хромоникелевым эквивалентом, и с помощью структурных диаграмм Шеффлера.

Рисунок 1 Структурная диаграмма Шеффлера для определения фазового состава аустенитных сталей

Эквивалентное содержание хрома и никеля (в %) подсчитывают по следующим формулам:

Стали, попадающие в области А, Ф и М, имеют стабильно аустенитную, ферритную или мартенситную конечную структуру соответственно. Стали, попадающие в переходные области А+Ф, А+М, А+М+Ф, обладают смешанной структурой. Эта диаграмма описывает структуры, получаемые после кристаллизации металла сварного шва. [3]

Рассчитаем содержание хрома и никеля:

[Cr]экв=16,5+2×1,8+1,5×0,06=20,19%;

[Ni]экв=9,5+0,5×1,3+30×0,08=10,15%.

Получили аустенитно-ферритную структуру с содержанием феррита от 5 до 10%.

Назначение термической обработки для высоколегированных хромоникелевых сталей – повышение стойкости против МКК, снижение склонности к местным разрушениям. [2]

Для снятия напряжений, выравнивания структуры сварных соединений жаропрочных сталей аустенитного класса проводят аустенизацию при температуре 1000-1100°С. [1]

Способ сварки и выбор сварочных материалов

Сталь 08Х16Н9М2 относят к группе материалов, свариваемых без ограничений. Химический состав этой стали характеризуется отношением эквивалентов Cr и Ni, равным 1,3-1,6. Для сварки этих сталей применяются аустенитно-ферритные электроды или сварочные проволоки, обеспечивающие высокую трещиноустойчивость металла шва. В околошовной зоне сталей этой группы горячих трещин, как правило, не наблюдается. Стали этой группы в меньшей степени склонны к локальным разрушениям. [1]

Эта сталь сваривается ручной дуговой сваркой покрытыми электродами, ручной аргонодуговой сваркой неплавящимся электродом, автоматической аргонодуговой сваркой неплавящимся электродом, автоматической сваркой под флюсом и контактной сваркой. [4]

При выборе способа сварки плавлением аустенитных сталей необходимо обеспечить их свариваемость, т.е. предотвратить трещины различных типов в металле шва и ЗТВ как при сварке, так и при эксплуатации сварных соединений. При этом основное внимание обращают на технологическую прочность при сварке, так как ее уровень по закону технологического наследования определяет в существенной мере все другие структурочувствительные свойства соединений (жаропрочность, коррозионную стойкость).

При выборе способа сварки следует стремиться к минимальному к минимизации погонной энергии, чтобы уменьшить температуру перегрева и особенно время нагрева. Этого достигают применением лазерной, электронно-лучевой сварки, дуговой ниточными валиками при многопроходной сварке, а также принудительным охлаждением различными способами. [3]

Выберем многопроходную ручную дуговую сварку покрытыми электродами. Сварка будет производиться ниточными валиками электродами марки ЦТ-26. [4]

Электроды предназначены для сварки паропроводов из сталей 10Х14Н14В2М, 08Х16Н13М2Б и им подобных, работающих при температурах 600-850°С. Сварка во всех пространственных положениях, кроме вертикального "сверху-вниз", на постоянном токе обратной полярности.

Покрытие – основное, коэффициент наплавки -10,5 г/А.ч, расход электродов на 1 кг наплавленного металла -1,7 кг.

Таблица 5 – Химический состав наплавленного металла, %

| C | Si | Mn | Cr | Ni | Mo | S | P |

| 0,05-0,12 | ≤0,06 | 1,0-2,0 | 14,6-17,5 | 7,2-9,0 | 1,4-2,0 | ≤0,020 | ≤0,030 |

Таблица 6 – Механические свойства металла шва, не менее

| σв, МПа | δ, % | KCU, Дж/см2 | Ферритная фаза, % |

| 539 | 30 | 98 | 2,0-4,0 |

Таблица 7 – Геометрические размеры электродов и сила тока при сварке

| Диаметр, мм | Длина, мм | Ток, А |

| 3,0 | 350 | 60-105 |

| 4,0 | 350 | 90-140 |

| 5,0 | 450 | 130-180 |

Металл шва стоек к МКК. Испытания наплавленного металла без термической обработки после сварки. [6]

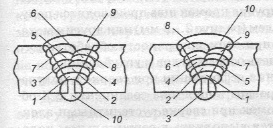

При многослойном методе последовательность наложения проходов по сечению шва устанавливается с учетом условий изготовления аппаратуры, технологии сборки и сварки. При этом необходимо обеспечить выполнение сварки слоев, обращенных к среде, в последнюю очередь. Наиболее рациональная последовательность при V-образной разделке показана на рисунке 2.

Рисунок 2 Порядок наложения швов при многослойном методе сварки

Количество проходов по ширине шва (в одном слое) надо устанавливать с учетом ширины разделки: при ширине менее 12 мм слои рекомендуется выполнять в один проход; при увеличении ширины количество проходов должно соответственно увеличиваться. [3]

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Марочник сталей и сплавов/под ред. Зубченко А.С.-М.; Машиностроение, 2011, 672 с. -

Металлы и сплавы. Справочник/под ред. Солнцева Ю.П. –СПб., 2003 г. -1066 с. -

Смирнов А.В.Сварка специальных сталей и сплавов: Учебное пособие. 2-е изд., испр и доп.- СПб.: Издательство «Лань», 2012г. -272 с. -

Документы системы аттестации сварочного производства на объектах, подконтрольных федеральной службе по экологическому, технологическому и атомному надзору (САСв РОСТЕХНАДЗОРа)-М.; НТЦ «Промышленная безопасность», 2008 г. -

ТУ 14-3Р-55-2001 «Трубы стальные бесшовные для паровых котлов и трубопроводов» -

lincolnelectric.info/ru