Файл: Практическая работа Расчет и табличное определение режимов резания при сверлении, зенкеровании, развертывании.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 29

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ ТВЕРСКОЙ ОБЛАСТИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ТВЕРСКОЙ МАШИНОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ

Методическая разработка

урока по дисциплине ОП.06 «Процессы формообразования и инструменты»

тема: практическая работа «Расчет и табличное определение режимов резания при сверлении, зенкеровании, развертывании».

Тема урока: «Выполнение практической работы «Расчет и табличное определение режимов резания при сверлении, зенкеровании, развертывании».

Цель урока: Сделать расчеты режимов резания при сверлении, зенкеровании и развертывании, определить мощность резания (Nрез.), определить основное время (То).

План урока

-

Организационный момент. -

Опрос студентов по пройденной теме «Обработка материалов сверлением, зенкерованием, развертыванием». -

Выдача задания по вариантам. -

Выполнение практической работы. -

Подведение итога урока и оценка деятельности студентов.

1. Организационный момент.

Цель: настроить студентов на рабочую, доброжелательную атмосферу проведения урока.

Проверка посещаемости. Заполнение журнала. Объявление темы урока, плана урока.

2. Опрос студентов.

-

1 вопрос «Что такое сверление? Рассверливание?»

Характеристика метода

Сверлением называется процесс образования сквозных и глухих отверстий в сплошном материале.

Точность обработки 12-14 квалитет, шероховатость Rz 80 - 20.

Рассверливанием называется увеличение диаметра уже имеющегося отверстия.

-

2 вопрос Сверло. Классификация сверл.

Сверло – осевой режущий инструмент, предназначенный для образования отверстий в сплошном материале, а также для обработки (рассверливания) отверстий, предварительно изготовленных ковкой, штамповкой, литьем или сверлением.

По конструкции и назначению различают сверла:

1.Спиральные.

2.Специальные (перовые, центровочные, пушечные, ружейные, сверла для кольцевого сверления, комбинированные).

-

3 вопрос Конструкция спирального сверла? Назначение каждой части сверла?

-

4 вопрос Зенкерование

Зенкеры – это осевые многолезвийные режущие инструменты, которые применяются для промежуточной или окончательной обработки отверстий, полученных предварительно сверлением, литьем, ковкой или штамповкой, с целью повышении их точности (IT9, IT 10) и уменьшения шероховатости обработанной поверхности до Ra 2,5.

-

5 вопрос Развертывание

Развертки – это осевые многолезвийные режущие инструменты, применяемые для чистовой обработки отверстий. Точность отверстий после развертывания – IT6, IT 8, а шероховатость поверхности - Ra 1,2…0,32.

В отличие от зенкеров развертки имеют большее число зубьев (z = 6 …14).

Они снимают значительно меньший припуск (t = 0,15 …0,50 мм), чем при зенкеровании.

6 вопрос Влияние различных факторов на Vр при сверлении.

1. Стойкость режущего инструмента

2. Физико – механические свойства обрабатываемого материала

3. Материал режущей части сверла

4. Диаметр сверла

5. Формы заточки сверла

6. Подача (S) и глубина сверления (t).

7. С.О.Ж.

3. Выдача задания на практическую работу.

Практическая работа №3

Наименование работы: Расчет и табличное определение режимов резания при сверлении, зенкеровании, развертывании.

Цель работы: » Сделать расчеты режимов резания при сверлении, зенкеровании, развертывании ( с использованием таблиц нормативов), определить мощность резания (Nрез.), определить основное время (То)».

Под режимом резания подразумеваются принятые глубина резания (t), подача (S) и скорость резания (V), с которыми производится обработка детали.

Под режимом резания подразумевается: глубина резания (t); подача (S); скорость резания (Vр)- с которыми производится обработка детали.

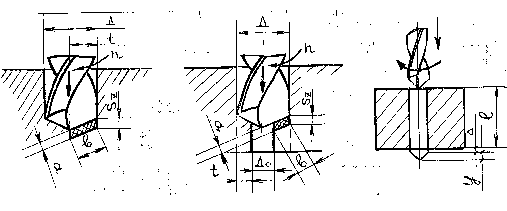

а) Глубина резания (t).

При сверлении:

t=0,5×D (мм)

При рассверливании (зенкеровании, развертывании):

t=0,5× (D-D0) (мм)

D0-диаметр ранее просверленного отверстия (мм)

D-диаметр инструмента (мм).

б) Подача (S

) - величина перемещения инструмента вдоль оси за один его оборот (или за один оборот заготовки, если она вращается, а сверло имеет только продольное перемещение).

У сверла 2 режущие кромки, тогда подача, приходящаяся на каждую из них (Sz):

Подача на зуб

| Sz = | S | (мм/об) |

| z |

z – число зубьев инструмента

Минутная подача (Sm):

Sm=S×n (мм/мин),

n – частота вращения (об/мин)

или

выбирается по таблицам справочника

г) Скорость резания (V) -путь перемещения режущей кромки инструмента относительно обрабатываемой детали в единицу времени.

| V = | π ×D× n | (м / мин) |

| 1000 |

Где D – диаметр сверла (мм);

n - частота вращения сверла (об/мин)

V - скорость резания выбирается по таблицам справочника, из предложенной формулы находим частоту вращения n и корректируем полученное значение по паспорту станка

-

Машинное время Тм

| Тм = | L | = | l +y + Δ | (мин) |

| S × n | S × n |

L - путь, проходимый инструментом в направлении подачи (мм)

l - глубина сверления (зенкерования, развертывания) (мм)

∆- величина перебега инструмента (1-3 мм)

у - величина врезания при сверлении:

y=D/2×ctgφ

при рассверливании зенкеровании, развертывании:

y=t×ctg φ (мм)

n – частота вращения сверла (об/мин);

S – подача (мм/об).

Аналогично выполняется выбор режимов резания на зенкерование и развертывание отверстия.

Задание

Задача 1

. На вертикально – сверлильном станке производят сверление (сквозного) отверстия диаметром D и глубиной l . Материал заготовки……

Определить:

-

Выбрать режущий инструмент. -

Назначить режим резания. -

Определить осевую силу Р0. -

Определить крутящий момент Мкр. -

Определить мощность резания Nрез. -

Определить основное время То

4. Выполнение практической работы.

5. Подведение итога урока и оценка деятельности студентов.

Используемая литература:

1. Справочник инструментальщика /Под ред. Ордынцева. – М.: Машиностроение, 1984.

2. Режимы резания; Справочник: В 2 т. /Под ред. Локтева. – М.: Машиностроение, 1988.

3. Прогрессивные режущие инструменты и режимы резания металлов: Справочник. - М.: Машиностроение, 1990.

4. Д.В.Кожевников, С.В.Кирсанов «Резание материалов» М.: «Машиностроение», 2007.

5.Р.М.Гоцеридзе «Процессы формообразования и инструменты» М.: «Машиностроение», 2006.