ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 132

Скачиваний: 0

Перекладена версія Лекція 7. Перемешіваніе.Docx лекція 7 перемішування

7.1. Загальні відомості

Перемішування в рідкому середовищі застосовують при отриманні суспензій і емульсій. При змішуванні пластичних і сипучих матеріалів ставиться завдання отримання однорідної маси основної речовини з різними твердими, рідкими і пластичними добавками.

При перемішуванні інтенсифікуються теплові, дифузійні і біохімічні процеси.

Для перемішування використовують змішувачі різних конструкцій.

Якість перемішування характеризується ступенем (рівномірністю) змішування фаз.

Ступінь змішування фаз у всьому обсязі змішувача виражається рівнянням

де:

m - число проб, в яких ;

;

;

;

-

Обсяг розподіляються в основній масі

твердих частинок

-

Обсяг розподіляються в основній масі

твердих частинок

;

;

Рівномірність змішування може змінюватися від 0 до 1. При ідеальному (повну) змішуванні компонентів I = 1.

7.2. Перемішування рідких середовищ

Для перемішування рідких середовищ використовують кілька способів: пневматичний, циркуляційний, статичний і механічний за допомогою мішалок.

Пневматична перемішування здійснюють за допомогою стисненого газу (у більшості випадків повітря), що пропускається через шар перемішуваної рідини. Для рівномірного розподілу газу в шарі рідини газ подається в змішувач через барботер. Барботер являє собою ряд перфорованих труб, розташованих у днища змішувача по колу або спіралі.

У ряді випадків перемішування здійснюється за допомогою ежекторів.

Інтенсивність перемішування визначається кількістю газу, що пропускається в одиницю часу через одиницю вільної поверхні рідини в змішувачі.

Пневматична перемішування має обмежене застосування. Воно використовується тоді, коли допускається взаємодія перемішуваної рідини з газом.

Циркуляційне перемішування здійснюють за допомогою насоса, що перекачує рідина по замкнутій системі змішувач - насос - змішувач.

Інтенсивність циркуляційного перемішування залежить від кратності циркуляції, тобто відносини подачі циркуляційного насоса в одиницю часу до об'єму рідини в апараті. У ряді випадків замість насосів можуть застосовуватися парові ежектори.

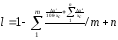

Статичний змішування рідин невисокою в'язкості, а також газу з рідиною здійснюється в статичних змішувачах за рахунок кінетичної енергії рідин або газів.

Статичні змішувачі встановлюють в трубопроводах перед реактором або іншою апаратурою або безпосередньо в реакційному апараті.

Найпростішими статичними змішувачами є пристрої з гвинтовими вставками різної конструкції.

На рис. 7.1, а представлена конструкція циліндричного статичного змішувача, призначеного для перемішування газу і рідини, з вставними елементами, що представляють собою різно-закручені пластини з нержавіючої сталі, встановлені послідовно встик в корпусі змішувача. Геометричні характеристики окремого елемента визначаються кутом і напрямком закручування, а також співвідношенням діаметру і довжини. Кількість встановлених елементів залежить від в'язкості, а також від співвідношення вязкостей змішуються рідин: чим вище в'язкість і відмінність в в'язкості рідин, тим більше встановлюють елементів.

Рис. 7.1 Статичні змішувачі:

а - циліндричний з вставними елементами: 1 - фланець; 2 - корпус, 3 - змішуючі елементи; б - емульсор

Статичні змішувачі використовують також при отриманні емульсій. На рис. 7.1, б зображено вихровий емульсор для отримання емульсії жірофосфатідной суміші в знежиреному молоці (замінник незбираного молока). Вихровий емульсор забезпечує високу ефективність емульгування при тиску 0,3 - 0,36 МПа, простий у виготовленні і експлуатації. Принцип його дії полягає у використанні ефекту відцентрової форсунки при каскадному закінчення рідини.Отримана емульсія з розміром частинок до 3 мкм не розшаровується протягом 24 ч.

Механічне перемішування використовують для інтенсифікації гідромеханічних процесів (диспергування), тепло-і масообмінних, біохімічних процесів в системах рідина - рідина, газ - рідина і газ - рідина - тверде тіло.Здійснюють його за допомогою різних перемішуючих пристроїв - мішалок. Мішалка являє собою комбінацію лопатей, насаджених на обертовий вал.

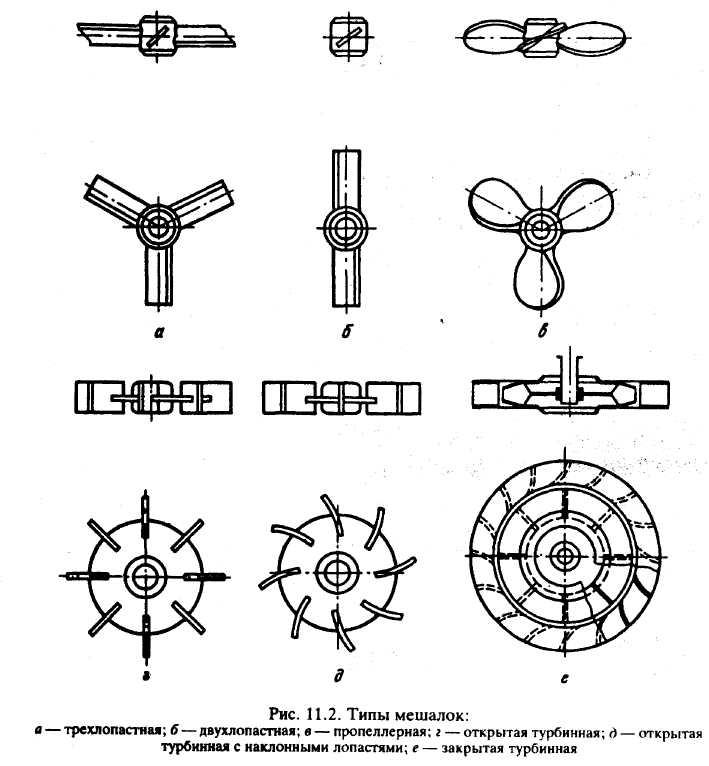

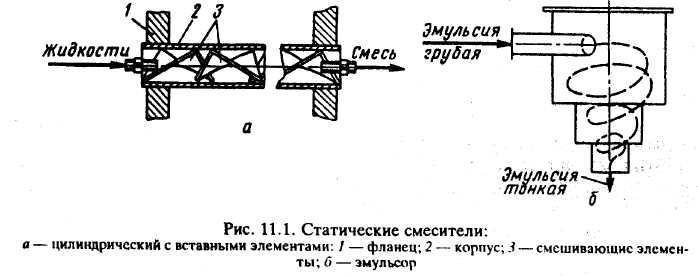

Всі перемішуючі пристрої, застосовувані в харчових виробництвах, можна розділити на дві групи: в першу групу входять лопатеві, турбінні й пропелерні, в другу - спеціальні - гвинтові, шнекові, стрічкові, рамні, ножові та інші, службовці для перемішування пластичних і сипучих мас.

За частотою обертання робочого органу перемішуючі пристрої діляться на тихо-і швидкохідні.

Лопатеві (рис. 7.2, а, б), стрічкові, якірні і шнекові мішалки відносяться до тихохідних: частота їх обертання становить 30 ... 90 хв -1, окружна швидкість на кінці лопаті для в'язких рідин - 2 .. 3 м / с .

Переваги лопатевих мішалок - простота пристрою і невисока вартість. До недоліків відноситься створюваний слабкий осьової потік рідини, що не забезпечує повного перемішування у всьому обсязі змішувача. Посилення осьового потоку досягається при нахилі лопатей під кутом 30 ° до осі валу.

Якірні мішалки мають форму днища апарату. Їх застосовують при перемішуванні вузьких середовищ. Ці мішалки при перемішуванні очищають стінки і дно змішувача від налипають забруднень.

Шнекові мішалки мають форму гвинта і застосовуються, як і стрічкові, для перемішування в'язких середовищ.

До швидкохідним відносяться пропелерні і турбінні мішалки: частота їх обертання становить від 100 до 3000 хв -1 при окружної швидкості 3 ... 20 м / с.

Пропелерні мішалки (рис. 7.2, в) виготовляють з двома або трьома пропелерами. Вони володіють насосним ефектом і використовуються для створення інтенсивної циркуляції рідини. Застосовуються для перемішування рідин в'язкістю до 2 Па * с.

Турбінні мішалки (рис. 7.2, г, д, е) виготовляють у формі коліс турбін з плоскими, похилими і криволінійними лопатями. Вони бувають відкритого і закритого типів. Закриті мішалки мають два диски з отворами в центрі для проходу рідини. Для одночасного створення радіального і осьового потоків застосовують турбінні мішалки з похилими лопатями. Турбінні мішалки забезпечують інтенсивне перемішування у всьому робочому обсязі змішувача. Для зменшення кругового руху рідини і освіти воронки в змішувачі встановлюються відбивні перегородки.

|

|

|

|

|

|

Рис. 7.2. Типи мішалок:

а - трилопатева; б - дволопатеве; в - пропелерна; г - відкрита турбінна; д - відкрита турбінна з похилими лопатями; е - закрита турбінна

Турбінні мішалки застосовують при перемішуванні рідин в'язкістю до 500 Па * с, а також грубих суспензій.

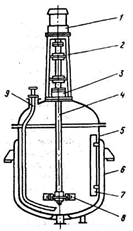

Основні елементи типового змішувача із пристроєм, що - корпус з кришкою, привід і мішалки (рис. 7.3).

Рис. 7.3. Змішувач з мішалкою:

1 - привід; 2 - стійка приводу; 3 - ущільнення; 4 - вал; 5-корпус; 6 - сорочка; 7 - відбивна перегородка; 8 - мішалка; 9 - труба

Найбільш широко застосовують внесений електричний привід з вертикальним валом. Бувають також приводи з горизонтальним і бічним розташуванням валу. Можливо верхнє і нижнє розташування вертикального приводу по відношенню до змішувача.

Вал перемішують з'єднується з валом редуктора найчастіше поздовжньо-рознімної або зубчастої муфтою. У першому випадку опорою вала є підшипник редуктора.

При роботі мішалки виникають крутящие коливання внаслідок динамічних навантажень на консольний кінець вала. Для усунення коливань і підвищення надійності в реакторах зазвичай встановлюють кінцевий або проміжний підшипник.

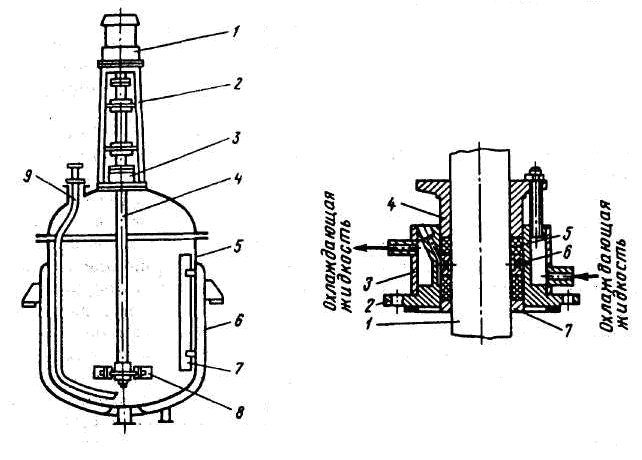

Для ущільнення обертових валів з метою створення герметичності застосовують сальники з м'якими і твердими набивками. На рис. 7.4 показаний охолоджуваний сальник, в якому сальниковое пристрій одночасно є підшипником ковзання для валу мішалки. У середині сальникової набивки мається змащувальне кільце, що забезпечує підведення мастила по всьому периметру валу. Відведення теплоти здійснюється охолоджуючої рідиною, що подається в сорочку.

Розрахунок перемішують зводиться до визначення потужності, що витрачається на перемішування. Інтенсивність перемішування призначається на підставі експериментальних даних.

Рис. 7.4. Охолоджуваний сальник:

1 - вал мішалки; 2 - корпус сальника; 3 - сорочка; 4 - натискний фланець; 5 - набивання; 6 - змащувальне кільце; 7 - наполегливе кільце

Після вибору типу, розмірів і частоти обертання мішалки приступають до розрахунку споживаної потужності.

При роботі мішалок в апаратах виникають певним чином спрямовані струми рідини. При низькій частоті обертання мішалки рідина обертається по колах, лежачим в горизонтальних площинах руху лопатей мішалки. При цьому відсутня перемішування з сусідніми шарами рідини.

Інтенсивне перемішування рідини має місце тільки в результаті утворення вторинних потоків і вихрового руху. Під дією відцентрових сил рідина рухається в площині обертання лопаті мішалки від центру змішувача до стінок.Внаслідок такого руху в центрі змішувача виникає зона зниженого тиску і утворюється воронка, куди засмоктується рідина з шарів, розташованих вище і нижче лопаті мішалки. Вторинні потоки і круговий рух рідини створюють складний контур циркуляції, показаний на рис. 7.5.

Рис. 7.5. Схема циркуляції рідини в змішувачі

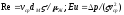

Представивши циркуляцію рідини в змішувачі як рух по замкнутому трубопроводу складної форми, можна отримати критеріальне рівняння для розрахунку споживаної потужності типу Еu = f (Rе, Fr, Г 1, Г 2, ...). Вплив сил тяжіння на рух рідини в змішувачі невелике, і їм можна знехтувати.

Тоді

Еu = f (Rе, Г 1, Г 2, ...),

де  Г 1 і

Г 2 -

параметричні критерії, що характеризують

геометричні розміри мішалки і змішувача.

Г 1 і

Г 2 -

параметричні критерії, що характеризують

геометричні розміри мішалки і змішувача.

В

якості визначального лінійного розміру

приймають діаметр мішалки d м, а

замість лінійної швидкості рідини,

середню величину якої визначити практично

не можна, в критерії подібності

підставляють окружну швидкість кінця

лопаті мішалки  ,

Де п -

частота обертання, с -1.

,

Де п -

частота обертання, с -1.