ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.07.2024

Просмотров: 54

Скачиваний: 1

СОДЕРЖАНИЕ

Технологическая разработка глубокой вытяжки

Материалы, применяемые для листовой штамповки

Формоизменяющие операции листовой штамповки

Разработка технологического процесса глубокой вытяжки

1. Определение размеров заготовки, параметров вырубного штампа и величины усилия вырубки заготовки

2. Определение числа переходов вытяжки

3. Определение размеров пуансона и матрицы для операций вытяжки

4. Определение усилий вытяжки и прижима заготовки

5. Расчет высоты полуфабриката при каждом переходе

Задание к выполнению лабораторной работы

Лабораторная работа № 4

Технологическая разработка глубокой вытяжки

Цель работы: Изучить отдельные операции листовой штамповки и разработать технологический процесс глубокой вытяжки.

Материалы, применяемые для листовой штамповки

При выборе материала для холодной штамповки необходимо учитывать эксплуатационные свойства получения деталей и способность материала к обработке давлением.

Из углеродистой стали обыкновенного качества (ГОСТ 380-2005, марки Ст0, Ст1, Ст2 и др.) штампуют детали, несущие малые нагрузки, бытовые изделия. Из качественной углеродистой стали (ГОСТ 1050-88, марки 10, 15 и др.) штампуют детали с повышенными требованиями прочности. Широкое применение для листовой штамповки находит качественная конструкционная кипящая сталь (ГОСТ 1050-88, марок 05кп, 08кп, 10кп, 15кп и др.).

Для изготовления сложных облицовочных деталей (например, кузовные детали автомобиля) применяет сталь 08кп ‑ нестареющую сталь с присадкой ванадия, 08сп или 08пс ‑ соответствующую спокойной или полуспокойной стали, раскисленной алюминием.

Для изготовления ответственных штамповых деталей применяют различные легированные стали: 10Г2А, 12Г2А, 20ХГСА, 25ХГСА и др.

При листовой штамповке из цветных металлов и их сплавов наибольшее распространение получили: алюминий – A1, А2, A3; АД, АД1; сплавы алюминия ‑ Д1, Д6, Д16, АМг1, АМг5, АМц; медь ‑ М1, М2, М3; латунь ‑ Л62, Л68, Л70; магниевые сплавы, титан и его сплавы, некоторые неметаллические материалы: картон, бумага, кожа, резина асбест, метилметакрилат (органическое стекло) и др.

Формоизменяющие операции листовой штамповки

Операции листовой штамповки подразделяются:

а) разделительные, при которых одна часть металла отделяется от другой;

б) формоизменяющие, при которых изменяется форма заготовок без их разрушения;

в) комбинированные, при которых сочетаются разделительные и формоизменяющие переходы обработки;

г) штампосборочные, при которых механически соединяются листовые штампованные детали.

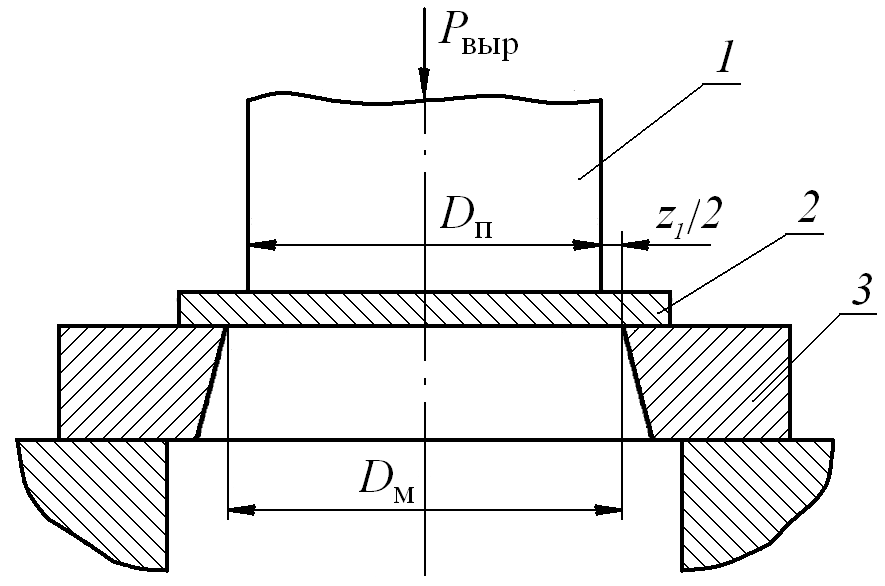

К разделительным операциям относятся: резка, вырезка, вырубка. Схема операции вырубки показана на рис.1.

К формоизменяющим операциям листовой штамповки относятся: гибка, вытяжка, отбортовка, обжим, формовка и др. Условия деформации металла при этих операциях отличаются друг от друга.

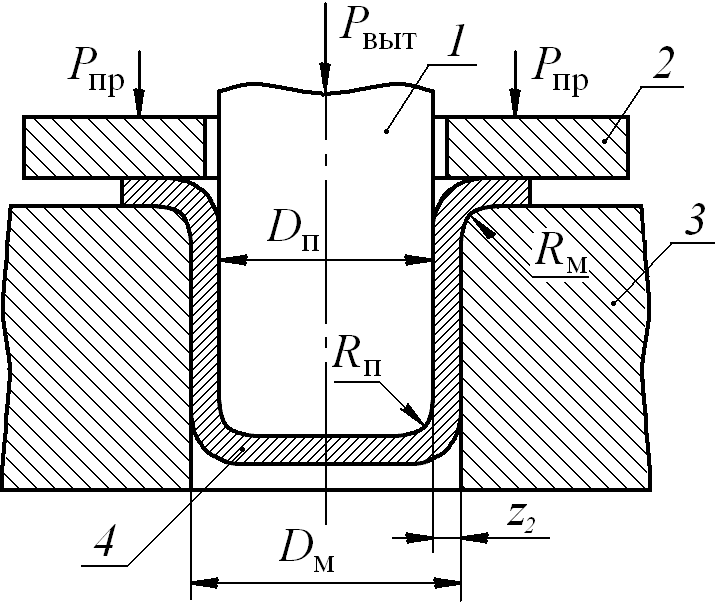

Наиболее

сложной операцией листовой штамповки

является вытяжка

(рис.2).

Вытяжка ‑ это операция превращения

плоской заготовки

в

полое изделие. При этом от металла

требуется высокая пластичность, в

частности равномерная деформация,

определяемая (косвенно) отношением

![]() .

Наилучшие характеристики

.

Наилучшие характеристики

![]() имеет медь, латунь, малоуглеродистая

сталь 08 кп и др.

имеет медь, латунь, малоуглеродистая

сталь 08 кп и др.

|

|

|

|

Рис.1. Эскиз штампа вырубки: 1 ‑ пуансон; 2 ‑ полоса листового металла; 3 – матрица. |

Рис. 2. Эскиз штампа вытяжки: 1 ‑ пуансон; 2 – кольцевой прижим; 3 – матрица; 4 – заготовка. |

Процесс штамповки ‑ вытяжки производится в штампе нажатием пуансона 1 на среднюю часть плоской заготовки 4. Донышко будущей детали, проходя через матрицу, тянет за собой остальную часть заготовки к центру, что приводит к ее сворачиванию, уменьшению в диаметре и образованию стенки вытянутого изделия.

Втягивание (свертывание) заготовки диаметром DЗ в отверстие матрицы диаметром Dм приводит к наличию так называемого избыточного материала.

Вытеснение

"избытка" материала обусловливает

появление напряжений сжатия

![]() ,

которые действуют на фланце заготовки

в тангенциальном направлении. При

определенных размерах фланец заготовки

может потерять устойчивость, что приводит

к образованию складок. Вероятность

образования складок тем больше, чем

больше отношение ширины фланца к толщине

заготовки.

,

которые действуют на фланце заготовки

в тангенциальном направлении. При

определенных размерах фланец заготовки

может потерять устойчивость, что приводит

к образованию складок. Вероятность

образования складок тем больше, чем

больше отношение ширины фланца к толщине

заготовки.

Чтобы исключить явление складкообразований, применяют кольцевые прижимы (складкодержатели) (см. рис.2), которые с определенной силой Рпр прижимают фланец к торцу матрицы, предохраняя от образования складок.

Разработка технологического процесса глубокой вытяжки

Технологический процесс листовой штамповки объединяет операции по заготовке материала (очистку, смазку), изготовление заготовок (резку листов на заготовки); деформирующие операции (разделяющие, формоизменяющие), операции термической обработки; отделочные операции (удаление заусенцев, промывка, окраска, декоративное покрытие и др.).

В данной работе студентам предлагается решить отдельные вопросы технологической разработки, связанные с определением формы и размеров заготовки, определением перехода штамповки, расчетом исходных данных для выбора штампующего оборудования и проектирования технологической оснастки. От правильного решения указанных вопросов зависит расход материала, стойкость штампов, трудоемкость изготовлений и качество деталей.

1. Определение размеров заготовки, параметров вырубного штампа и величины усилия вырубки заготовки

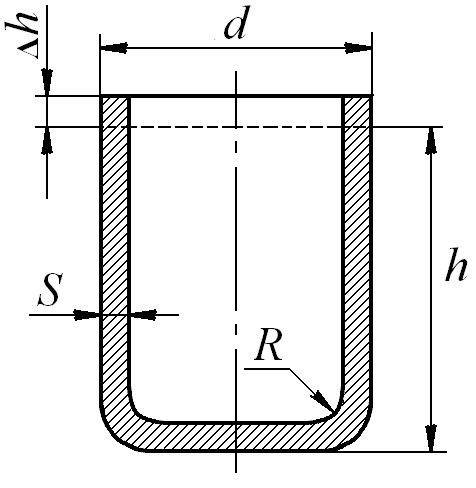

Размеры заготовки при вытяжке определяют исходя из условия равенства объемов материала заготовки и вытянутого полуфабриката, условно полагая, что толщина материала при вытяжке неизменна. Таким образом, условие равенства объемов сводится к условию равенства поверхностей заготовки и вытянутого полуфабриката.

Диаметр заготовки для вытяжки детали цилиндрической формы с плоским дном упрощенно определяют по формуле

![]() ,

,

где

D3

‑

диаметр

заготовки, мм; d

‑

наружный диаметр цилиндра, мм; h

‑ высота цилиндра, мм;

![]() ‑ припуск на обрезку, мм (см. рис.3);

‑ припуск на обрезку, мм (см. рис.3);![]() .

.

Рис.3. Эскиз полуфабриката для изготовления детали

цилиндрической формы с плоским дном.

Необходимо

определить размеры штампа для вырубки

заготовки вычисленного диаметра. Диаметр

матрицы принимается равным диаметру

заготовки:

![]() .

Для определения диаметра пуансона

.

Для определения диаметра пуансона![]() сначала

вычисляется величина зазораz1:

сначала

вычисляется величина зазораz1:

z1 = (0,1…0,15) S , мм

где S ‑ толщина заготовки;

![]() ,

мм

,

мм

Усилие вырубки:

![]() ,

кгс

,

кгс

где

![]() ‑

сопротивление металла срезу вкгс/мм2

(см.

таблицу 1);

к

=

1,25 ÷ 1,3 – коэффициент, учитывающий

притупление режущих кромок, изменение

зазора, неоднородность штампуемого

металла.

‑

сопротивление металла срезу вкгс/мм2

(см.

таблицу 1);

к

=

1,25 ÷ 1,3 – коэффициент, учитывающий

притупление режущих кромок, изменение

зазора, неоднородность штампуемого

металла.

Таблица 1

|

Наименование стали |

Марка стали |

Сопротивление срезу,

|

Предел прочности,

|

|

Тонколистовая углеродистая обыкновенного качества S = 0,5…4 мм |

Ст.1 |

28-34 |

32-40 |

|

Ст.2 |

29-36 |

34-42 |

|

|

Ст.3 |

33-40 |

38-47 |

|

|

Ст.4 |

36-45 |

42-52 |

|

|

Ст.5 |

43-53 |

50-62 |

|

|

Тонколистовая углеродистая качественная конструкционная S = 0,2…4 мм |

08кп |

25 |

>30 |

|

08 |

28 |

33 |

|

|

10кп |

27 |

32 |

|

|

10 |

29 |

34 |

|

|

20 |

36 |

42 |

|

|

30 |

43 |

50 |

|

|

40 |

49 |

56 |

|

|

45 |

52 |

61 |

2. Определение числа переходов вытяжки

В

процессе вытяжки на заготовку в

тангенциальном направлении действуют

сжимающие напряжения

![]() ,

а радиальном

направлении ‑ растягивающие напряжения

,

а радиальном

направлении ‑ растягивающие напряжения

![]() ,

которые

втягивают фланец в

отверстие матрицы.

Если растягивающие напряжения в

цилиндрической

части втягиваемой заготовки равны или

больше предела прочности материала

,

которые

втягивают фланец в

отверстие матрицы.

Если растягивающие напряжения в

цилиндрической

части втягиваемой заготовки равны или

больше предела прочности материала

![]() ,

то заготовка может разрушиться ивытяжка

окажется

невозможной. Отсюда следует, что за один

переход

без

разрушения можно вытягивать из заготовки

диаметром D3

деталь лишь определенного диаметра d1.

Процесс формоизменения при вытяжке

оценивают коэффициентом вытяжки m.

Для цилиндрических деталей коэффициент

m

равен:

,

то заготовка может разрушиться ивытяжка

окажется

невозможной. Отсюда следует, что за один

переход

без

разрушения можно вытягивать из заготовки

диаметром D3

деталь лишь определенного диаметра d1.

Процесс формоизменения при вытяжке

оценивают коэффициентом вытяжки m.

Для цилиндрических деталей коэффициент

m

равен:

![]() ‑для

первой вытяжки;

‑для

первой вытяжки;

![]() ‑для

второй вытяжки;

‑для

второй вытяжки;

![]() ‑для

последующих операций.

‑для

последующих операций.

Чем меньше m, тем большую степень пластической деформации металла можно получить.

Величину m определяют следующие основные факторы:

Пластические свойства металла.

Наличие или отсутствие прижима.

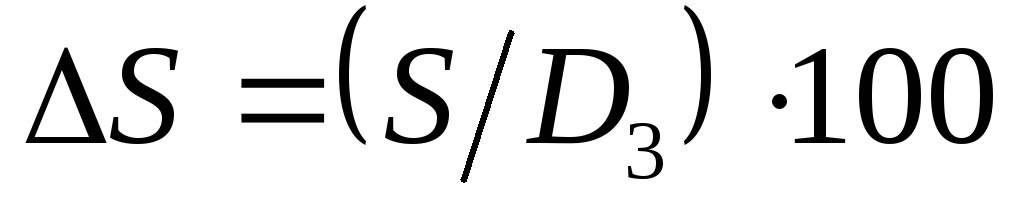

Относительная толщина заготовки

.

.Величина радиуса закругления кромки пуансона и матрицы.

Наличие смазки и ее количество.

Так как при вытяжке с прижимом не образуется гофр (складок), то металл легче затекает в зазор между пуансоном и матрицей. Поэтому с прижимом можно получить более глубокую вытяжку.

Зависимость

m

от

![]() обусловлена

толщиной металла. Чем тоньше лист, тем

он менее устойчив против образования

гофр, т.е. тем выше m.

обусловлена

толщиной металла. Чем тоньше лист, тем

он менее устойчив против образования

гофр, т.е. тем выше m.

Вытяжку

стремятся осуществить с минимальным

числом переходов. Поэтому при разработке

технологического процесса необходимо

знать, можно ли произвести вытяжку за

одну операцию (без отрыва дна) или

потребуется несколько последовательных

операций. Количество переходов зависит

от общей величины необходимой вытяжки,

от допускаемой вытяжки за один проход,

которая определяется коэффициентом

вытяжки m.

В

табл.

2

приведены

значения коэффициента вытяжки для

нескольких последовательных переходов

(m1,

m2,

... , mn)

при изготовлении деталей цилиндрической

формы в зависимости от относительной

толщины заготовки

![]() .

.