ВУЗ: Калининградский государственный технический университет

Категория: Методичка

Дисциплина: Компьютерные сети

Добавлен: 23.10.2018

Просмотров: 1855

Скачиваний: 9

2. Выписать паспортные данные интегральных микросхем К155ТМ2 (К555ТМ2) и К155ТВ1 (К555ТВ1). Изучить их работу.

Описание лабораторного стенда

На лицевой панели стенда показаны следующие цифровые элементы с выведенными гнездами входов-выходов, реализованные на микросхемах серии К155:

-

8 логических элементов 2И-НЕ;

-

4 элемента 2-2И-ИЛИ-НЕ;

-

2 элемента 2-2-2-2И-ИЛИ-НЕ;

-

6 элементов 3И-НЕ;

-

1 элемент 8И-НЕ;

-

4 JK-триггера;

-

6 RS-триггеров;

-

8 элементов индикации уровней логических сигналов;

-

8 тумблеров – переключателей формирователей цифровых сигналов.

-

вспомогательные устройства (генератор импульсов, формирователь импульсов «без дребезга контактов», элементы задержки на RC - компонентах);

-

коммутационные гнезда, размножители, формирователи 0 и 1, проводники с вилками.

Задание на исследование

В соответствии с вариантом задания спроектировать, собрать, если необходимо сделать диагностику (найти неисправность), схему управления технологическим процессом или другого устройства.

Варианты заданий

Вариант 1

Жидкости из 2-х емкостей сливаются в общий смеситель. Для слива жидкостей используются 2 соленоидных (электромагнитных) клапана, расположенных в выходных трубопроводах двух емкостей. При включении питания оба соленоидных клапана должны быть закрыты. По требованиям технологического процесса сначала необходимо нажать на кнопку 1 «Слив жидкости емкости 1». Процесс остановки слива осуществляется с помощью 2-х бинарных датчика уровня, расположенных в смесителе. Когда уровень жидкости из емкости 1 достигнет в смесителе установленного значения, на выходе 1-го бинарного датчика кратковременно появится сигнал 1. Процесс слива жидкости из емкости 1 прекращается. Далее оператор нажимает кнопку 2 «Слив жидкости емкости 2». При достижении требуемого уровня в смесителе бинарный датчик 2 кратковременно подает сигнал 1. По этому сигналу слив жидкости из емкости 2 прекращается. Необходима строгая подача жидкостей в смеситель. Всегда сначала сливается жидкость из емкости 1, а затем - 2. Если оператор допустил ошибку, то нарушение последовательности слива не должно произойти. Слив жидкости из любой емкости может быть остановлен кнопкой 3 «Слив закончить». Его снова можно начать только с 1-й емкости. Состояние клапанов индицировать светодиодами.

Вариант 2

Для начала технологического процесса необходима готовность 3-х устройств. Эти устройства должны быть готовы в заданной последовательности. Сначала подтверждается готовность устройства 1. Это устройство формирует сначала по шине адреса 2-х разрядный код 00, а затем синхронизирующий импульс крутым передним фронтом. Потом аналогично подтверждает готовность 2-го устройства, формируя код 01 и синхроимпульс. И, наконец, 3-е устройство - с кодом 10 и синхроимпульсом. Шина адреса общая для всех устройств и синхроимпульсы подаются по одному проводу. При выполнении вышеуказанного подготовительного алгоритма начинается технологический процесс путем нажатия кнопки «Пуск» с индикацией начала процесса светодиодом. Если подготовительные операции выполнялись не по заданному алгоритму, то включается светодиод «Нарушение подготовки». Технологический процесс останавливается кнопкой «Стоп». Для последующего запуска технологического процесса необходимо повторить указанную процедуру подготовки устройств.

Вариант 3

Для реализации технологического процесса по сигналам задатчика сначала необходимо включение 1-го электродвигателя, затем 1-го и 2-го вместе, потом только 2-го и выключение всех. Далее цикл повторяется в указанной последовательности. Сигнал задатчика представляет собой прямоугольные импульсы, формируемые генератором стенда. Для начала процесса необходимо нажатие на кнопку «Старт», для завершения – нажатие на кнопку «Стоп». Включение каждого электродвигателя должно индицироваться светодиодом.

Порядок выполнения задания

Разработка схемы проводится в следующем порядке.

-

Внимательно изучается суть задания.

-

Формализуется техническое задание. Например, в виде графа состояния.

-

Выделяются и анализируются неоднозначные вершины.

-

Записываются и преобразуются логические функции.

-

Собирается схема на стенде и проверяется ее работа в соответствии с вариантом задания. Если схема работает неправильно, то

делается диагностика схемы. Вносятся коррективы в схему или исключаются из работы неисправные элементы стенда.

Содержание отчета

Отчет должен содержать:

1. Название работы.

-

Цель работы.

-

Вариант задания.

-

Граф состояний.

-

Логические функции.

-

Электрическую схему.

-

Результаты испытаний схемы на стенде.

-

Сведения о неисправных элементах стенда.

-

Выводы.

Вопросы для самопроверки

-

Чем отличается многотактная схема от однотактной?

-

Как влияет «дребезг» контактов на работу многотактной схемы?

-

Как, используя логические элементы 2И-НЕ, построить RS-триггер управляемый единичным сигналом?

-

Как работает D – триггер?

-

Как, используя D – триггер, построить схему 4-х разрядного двоичного счетчика?

-

Чем отличается двоичный счетчик от двоично-десятичного?

-

Как работает кольцевой счетчик?

-

Какие функциональные устройства можно отнести

к многотактным схемам?

-

Какие триггеры управляются по уровню, а какие по фронту?

-

Как работает однотактный триггер?

-

Как работает двухтактный триггер?

-

Где в ТСА применяются многотактные цифровые устройства?

Элементы теории к лабораторной работе

Многотактной системой управления называют систему, в которой выходной сигнал управления в любой момент времени определяется не только входными сигналами, но и предыдущими состояниями. Многотактная система управления содержит элементы памяти, запоминающие предыдущие значения выходных сигналов. Сигналы с элементов памяти называют промежуточными. В простейшем случае, когда выходной сигнал не изменяется к предыдущему моменту времени, он может выполнять роль промежуточного сигнала. Тогда промежуточный сигнал называют выходным. Сигнал с дополнительно введенных элементов памяти называют дополнительным промежуточным сигналом.

Рассмотрим синтез наиболее часто встречающейся системы с выходными промежуточными сигналами на примере построения схемы сигнализации. Эта схема должна обеспечить зажигание лампы при превышении предельно допустимой температуры одновременно в двух точках объекта. Выключение лампы должно происходить только при уменьшении температуры до нормальной также одновременно в двух точках объекта. Сигналы о превышении температуры вырабатываются с помощью двух сигнализаторов (датчиков) температуры. Синтез системы управления с выходными промежуточными сигналами проводится в несколько этапов.

Этап 1. Построения графа состояния.

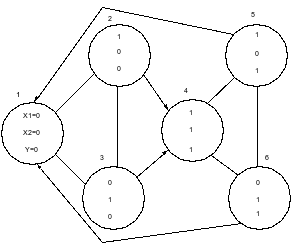

Обозначим входные сигналы с сигнализаторов температуры x1 и x2, а выходной сигнал y. Состояние системы определяется совокупностью состояний входных и выходных сигналов. Каждое состояние системы на графе состояний (рис. 2) изображается вершиной в виде кружка, в две верхние строчки которого проставляются значения входных сигналов, а в нижнюю – выходных.

Исходное нулевое состояние определяет вершина 1. Взаимный переход из вершины в вершину обозначается связями в виде линий без стрелок – ребрами. Однонаправленный переход между вершинами

Рис. 2. Граф состояний системы сигнализации

обозначается линиями со стрелками – дугами. Например, переходы из вершин 2 и 3 к вершине 4 могут быть только однонаправленными, т.к. при уменьшении температуры до нормального значения только в одной точке объекта лампа не должна выключаться.

Этап 2. Выделение и анализ неоднозначных вершин.

На этом этапе первоначально выделяют вершины с одинаковыми входными сигналами. Для графа состояний (рис. 2) есть две пары вершин с одинаковыми входными сигналами: 2, 5 и 3, 6. Далее находим неоднозначные вершины. Вершины с одинаковыми входными сигналами и неодинаковыми выходными - называются неоднозначными. Вершины 2 и 5, 3 и 6 являются неоднозначными. Наличие неоднозначных вершин указывает на невозможность решения задачи в виде однотактной схемы.

Этап 3. Запись логической функции и ее преобразование.

Логическая функция имеет следующий вид:

y = x1*x2*k,

где k = 0, для вершины, где y = 0;

k = 1, для вершины, где y =1;

k = y для неоднозначных вершин.

Входной сигнал в логической функции записывается без знака инверсии, если он равен 1 для данной вершины, и со знаком инверсии, если он равен 0 для тех вершин, где y = 1. Далее эти функции суммируются. В данном случае можно записать:

y

= x1*x2*y

+ x1*x2*y

+ x1*x2

В качестве элементов памяти можно использовать однотактные статические RS – триггеры. На лабораторном стенде установлены RS – триггеры с активными нулевыми сигналами.

В таблице 2 приведены состояния RS – триггера (таблица переходов).

Работа триггера при S=1 описывается следующим выражением:

Qt+1

= R*(S

+ Qt),

где Qt , Qt+1 – предыдущее и последующее состояния триггера;

После сигнала S = 0 на выходе триггера устанавливается Q = 1, а после сигнала R=0 – логический 0.

Таблица 2

-

Вход

Выход

Комментарий

x1 (R)

x2 (S)

Y (Q)

1

1

z

Хранение информации

0

1

0

Установка 0

1

1

0

Хранение информации

1

0

1

Установка 1

1

0

1

Хранение информации

0

0

1

R

и S

– входные сигналы.

П

ри

преобразовании логического выражения

целесообразно привести его к виду,

аналогичному выражению для RS

– триггера, а именно:

y

= x1*x2

+ (x1*x2

+ x1*x2)*y

= x1*x2

+ (x1*x2

+ x1*x2)*y

=

=x1*x2

+ (x1*x2*x1*x2)*y

Т

аким

образом, сигнал на входе S

= x1*x2

, R

= (x1*x2*x1*x2).

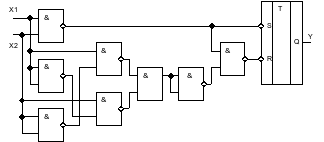

Этап 4. Реализация системы управления в заданном базисе элементов.

Синтезированная схема сигнализации показана на рис. 3.

Рис. 3. Схема сигнализации

Лабораторная работа №3

Исследование двух- и трехпозиционного регулятора температуры

ТРМ-3 управления термокамерой

Время работы – 2 ч.

Цель работы – изучение принципа действия двух- и трехпозиционного регулятора.

Задание для домашней подготовки

1. Изучить назначение и техническую характеристику микропроцессорного регулятора ТРМ-3 (см. ниже раздел «Описание работы регулятора ТРМ-3») [3].

2. Изучить порядок программирования регулятора (там же).

Описание лабораторного стенда

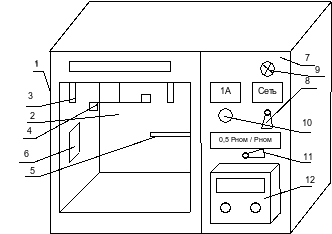

Лабораторный стенд (рис. 4) состоит из корпуса 1, термокамеры 2, в которой установлены нагревательные элементы 3, вентилятор 4, термопреобразователь сопротивления 5, дверца 6 с выключателем нагревателей и вентилятора, лицевой панели 7, на которой установлен выключатель 8 «Сеть» с индикаторной лампой 9, сетевой предохранитель 10, переключатель мощности нагревателей 11 «0,5Pном/Pном», терморегулятор 12 ТРМ-3.

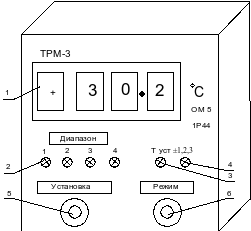

На передней панели терморегулятора ТРМ-3 (рис. 5) установлены:

- цифровой жидкокристаллический индикатор 1 для текущего показания значения температуры;

Рис. 4. Лабораторный стенд «Исследование двух- и трехпозиционного регулятора температуры ТРМ-3 управления термокамерой»

1 - корпус лабораторного стенда;

2 - термокамера;

3 – нагревательные элементы;

4 – вентилятор;

5 – термопреобразователь сопротивления с градуировкой 50M;

6 – дверца;

7 – лицевая панель;

8 – сетевой выключатель;

9 – индикаторная лампа «Сеть»;

10 – сетевой предохранитель;

11 – переключатель мощности нагревателей «0,5 Pном/Pном»;

12 – микропроцессорный терморегулятор ТРМ-3.

Рис.5. Панель терморегулятора ТРМ-3

1 – цифровой жидкокристаллический индикатор;

2 – индикаторы диапазонов ступеней регулирования;

3 – индикатор режима установки порога срабатывания регулятора;

4 – индикатор режима установки гистерезиса;

5 – кнопка установки значения регулируемой температуры;

6 – кнопка выбора режима работы.

- единичные индикаторы 2 (диапазон 1-4) для указания ступеней регулирования;

- индикатор 3 режима установки порога срабатывания регулятора;

- индикатор 4 режима установки гистерезиса;

- кнопка 5 установки значения регулируемой температуры;

- кнопка 6 установки режима работы.

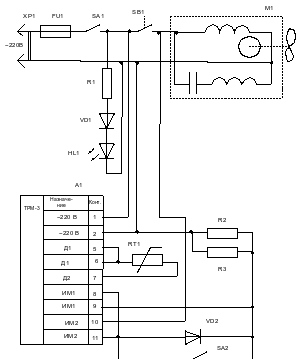

Принципиальная электрическая схема стенда приведена на рис. 6.

Задание на исследование

1. Исследовать работу 2-х и 3-х позиционного регулятора при нагреве воздуха в пустой камере.

2. Исследовать работу регуляторов при нагреве воды с объемом 200 мл.

Варианты заданий

Вариант 1

Tуст = 300С; Δ1 = Δ2 = Δ3 = 10С.

Вариант 2

Tуст = 350С; Δ1 = Δ2 = Δ3 = 10С.

Рис. 6. Принципиальная электрическая схема стенда

А1 – терморегулятор ТРМ-3;

XP1 – вилка подключения стенда к сети;

FU1 – держатель сетевого предохранителя и предохранитель;

SA1 – сетевой выключатель;

SB1 – кнопка;

M1 – электродвигатель вентилятора;

HL1 – светодиод «Сеть»;

VD1, VD2 – диоды;

RT1 термопреобразователь сопротивления (термометр сопротивления) с градуировкой 50М;

R1 – резистор;

R2, R3 – нагреватели.

Вариант 3

Tуст = 400С; Δ1 = Δ2 = Δ3 = 10С.

Вариант 4

Tуст = 450С; Δ1 = Δ2 = Δ3 = 10С.

Порядок выполнения задания

1. Запрограммировать регулятор ТРМ-3 в соответствии с полученным

вариантом задания.

2. Построить 2 графика: зависимость T = f(τ), где τ – текущее время (мин), T – температура воздуха в пустой камере (0С) для двух- и трехпозиционного регулятора.

Режим двухпозиционного регулирования включается установкой переключателя мощности в положение Pном, трехпозиционного регулирования - в положение 0,5 Pном.

Для измерения времени используются часы, измерения температуры воздуха в камере – индикатор регулятора ТРМ-3.

3. Установить в камеру емкость с 200 мл воды, поместить в воду спиртовой или ртутный термометр и повторить пункт 2. Построить 4 графика изменения температуры воздуха и воды при двух- и трехпозиционном регулировании.

Содержание отчета

Отчет должен содержать:

1. Название работы.

-

Цель работы.

-

Вариант задания.

-

Принципиальную или функциональную схему стенда.

-

Краткое описание регулятора ТРМ-3.

-

Графики зависимостей T = f(τ).

-

Выводы.

Вопросы для самопроверки

1. В чем принципиальное отличие в работе двух- и трехпозиционного регулятора?

2. Какие функции может выполнять регулятор ТРМ-3?

3. Какую характеристику имеет датчик градуировки 50М?

4. Какие типы датчиков применяются для измерения и контроля температуры?

5. Какие перспективные типы датчиков температуры применяются в настоящее время?

6. В чем заключается принцип работы регулятора ТРМ-3?

7. С какой целью используется двух- и трехпроводная схемы подключения датчика.

8. Что называется зоной возврата (гистерезисом) позиционного регулятора?

9. С какой целью в регуляторе ТРМ-3 предусмотрены 4 степени регулирования?

10. Какое назначение имеет кнопка SB1 (рис. 6) в схеме подключения регулятора?

11. Какое назначение диодов VD1 и VD2 (рис. 6) в схеме?

12. Назвать основные параметры, которые можно получить из экспериментальных графических зависимостей?

13. Какое назначение вентилятора стенда?

14. Каким способом можно увеличить динамику нагрева термокамеры?

15. Какие преимущества и недостатки имеет регулятор ТРМ-3, оснащенный микроконтроллером Intel 87C51?

Описание работы регулятора ТРМ-3

Назначение

Терморегулятор микропроцессорный ТРМ-3 предназначен для четырехпозиционного регулирования температуры в подвижных и стационарных установках холодильной техники, отопления, нагрева и вентиляции, а также в других системах теплоэнергетического оборудования.

Регулятор отключает тепловую установку и обеспечивает светодиодную индикацию, если возникло короткое замыкание или обрыв провода в цепи датчика температуры.