Файл: Становление и развитие добычи нефти на месторождениях сп вьетсовпетро насосными установками.docx

Добавлен: 24.10.2023

Просмотров: 520

Скачиваний: 4

СОДЕРЖАНИЕ

Теоретическая значимость работы

Положения, выносимые на защиту

Соответствие паспорту заявленной специальности

Степень достоверности и апробация результатов

1 ИСТОРИЯ РАЗВИТИЯ НАСОСНОГО СПОСОБА ДОБЫЧИ НЕФТИ В МИРЕ

1.2 Гидропоршневые насосные установки

1.3 Установки погружных центробежных насосов с электроприводом

1.4 Установки с винтовыми насосами и электроприводом

1.5 Установки со струйными насосами

В СКВАЖИНАХ МЕСТОРЖДЕНИЯ «БЕЛЫЙ ТИГР»

насосных установок на месторождении «Белый Тигр»

в скважинах месторождения «Белый Тигр»

применительно к условиям месторождения «Белый Тигр»

3.4 Опыт механизированной добычи нефти из месторождения «Белый Тигр»

от конструкции эксплуатационной колонны

свода месторождения «Дракон» с помощью УЭЦН

4.2 Причины пескопроявлений на скважинах и предложения по вводу скважин в эксплуатацию

месторождения «Дракон» до обустройства газлифта

5.1 Анализ работы скважины №503 на платформе МСП-5

5.2 Анализ работы скважины 1116 на МСП-11

В отличие от других механизированных способов эксплуатации, применяемых в Западной Сибири, по схеме СОПО замена ГПНУ может производиться без бригады подземного ремонта скважин и без их глушения, но в этом случае на устьях должны устанавливаться лубрикаторы для ГПНУ и мачты с ручными лебедками. Оборудование для обустройства скважины и глубину спуска пакеров подбирают в соответствии с их характеристиками.

Использование лубрикаторов для ГПНУ, устанавливаемых на устьях скважин, позволяло в условиях Западной Сибири производить замену глубинных агрегатов без глушения скважин.

Поскольку по схеме СОПО эксплуатационная колонна скважины использовалась в качестве гидравлической связи наземного и глубинного агрегатов, к ее герметичности предъявлялись повышенные требования, аналогичные требованиям к газлифтным скважинам.

Установку обратного клапана седла ГПНУ в условиях Западной Сибири можно осуществлять простым сбрасыванием его в колонну НКТ без использования специального инструмента.

Подготовленные к внедрению в СП «Вьетсовпетро» блочные автоматизированные установки гидропоршневых насосов были предназначены для добычи нефти из 2–8-ми глубоких кустовых наклонно направленных скважин в заболоченных и труднодоступных районах Западной Сибири и других районах [117, 118, 131].

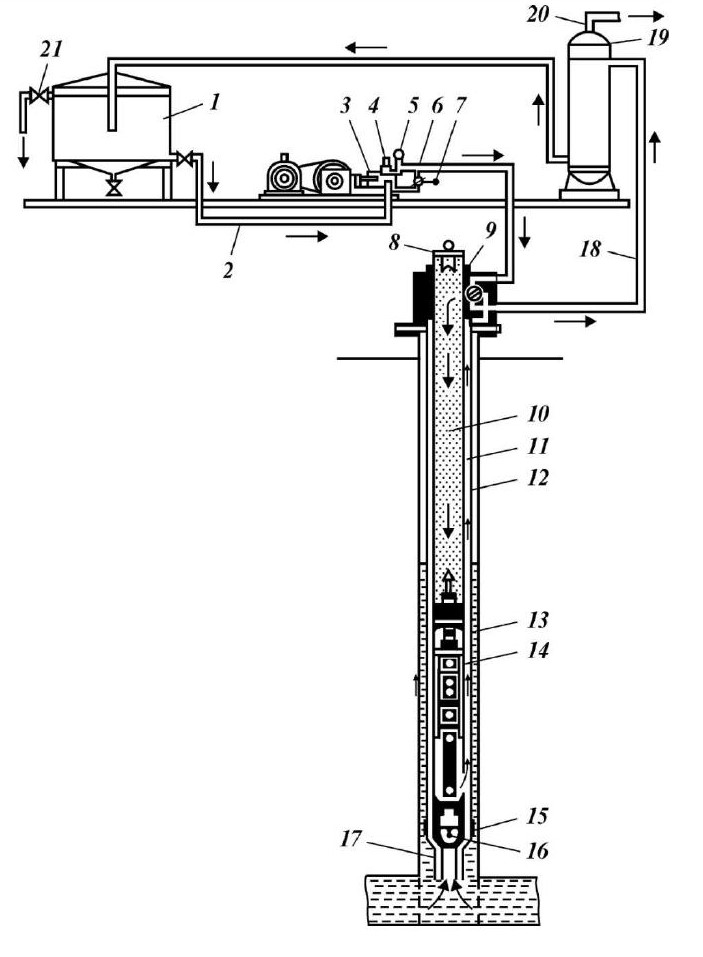

Гидропоршневая насосная установка (Рисунок 2.1) состоит из поршневого гидравлического двигателя и насоса 14, устанавливаемого в нижней части труб, силового насоса 3, расположенного на поверхности, емкости 1 для отстоя жидкости и сепаратора для её очистки. Насос 14, сбрасываемый в трубы 18, садится в седло 13, где уплотняется в посадочном конусе 15 под воздействием струй рабочей жидкости, нагнетаемой в скважину по центральному ряду труб 18. Золотниковое устройство направляет жидкость в пространство над или под поршнем двигателя, который совершает вертикальные возвратно-поступательные движения [117, 118, 131].

Нефть из скважин всасывается через обратный клапан 16, направляется в кольцевое пространство между внутренним 11 и наружным 12 рядами труб. В это же пространство из двигателя поступает отработанная жидкость (нефть), т.е. по кольцевому пространству на поверхность поднимается одновременно добываемая рабочая жидкость [117, 118, 131].

1 – емкость для рабочей жидкости; 2 – всасывающий трубопровод;

3 – силовой насос; 4 – предохранительный клапан;

5 – манометр; 6 – напорный трубопровод; 7 – дроссель; 8 – ловитель для захвата погружного агрегата; 9 – четырехходовый кран; 10 – центральная

73 мм колонна; 11 – колонна насосных труб для подъема жидкости;

12 – обсадная колонна; 13 – седло погружного агрегата; 14 – погружной гидропоршневой насосный агрегат; 15 –посадочный конус; 16 – обратный клапан; 17 – манжетное уплотнение; 18 – выкидной трубопровод погружного агрегата; 19 – трап; 20 – отвод газа;

21 – трубопровод для нефти;

Рисунок 2.1 – Схема компоновки оборудования гидропоршневой насосной установки

При необходимости подъема насоса изменяется направление нагнетания рабочей жидкости – её подают в кольцевое пространство. Различают гидро- поршневые насосы одинарного и двойного действия, с раздельным и совместным движением добываемой и рабочей жидкостей и т.д. [117, 118, 131].

Для пробной эксплуатации на месторождении «Белый Тигр» были выбраны УГН 100-200-18, которые предназначены для откачки пластовой жидкости с содержанием механических примесей не более 0,1 г/л, сероводорода – не более 0,01 г/л, воды не более 99%. Температура откачиваемой жидкости не ниже 40 °С, а в месте установки насоса – не более 120 °С. Плотность нефти в нормальных условиях не превышает 870 кг/м3, вязкость – не более 15 сСт. Появление свободного газа на приеме гидропоршневого агрегата по техническим условиям эксплуатации не допускается [24, 110, 111].

Рабочая жидкость – нефть с содержанием воды не более 25%, механических примесей не более 0,032 г/л при крупности зерна не более 25 мкм, свободного газа по объему не более 2%. Давление нагнетания агрегата составляет 18 МПа, расход рабочей жидкости – 138 м3/сут на агрегат, при комплектации установки силовыми агрегатами 25 PCR-5-60 производства ЧССР (Чехия), число двойных ходов в минуту 8–58. Наиболее эффективная область применения гидропоршневых насосов агрегатов – 40–100 м3/сут при давлении нагнетания до 18 МПа и при числе двойных ходов в минуту 22–58.

Для опытно-промышленной эксплуатации скважин гидропоршневыми насосными установками на СП «Вьетсовпетро» было поставлено два образца из опытной партии блочных автоматизированных установок УГН 100-200-18, предназначенных для добычи нефти в Западной Сибири из 2–8 кустовых наклонно-направленных скважин с внутренним диаметром 117,7-5–121,7 мм [24]. Обе установки УГН 100-200-18 были смонтированы на МСП-1 с целью перевода на механизированную добычу нефти скважин, прекративших фонтанирование или значительно снизивших дебит по сравнению с первоначальным.

Испытание опытных образцов было решено провести в скважинах 21 и 28 в двух конструктивных исполнениях внутрискважинного оборудования. В скважину 21 гидропоршневой насосный агрегат решили опустить с 2-х рядным лифтом и установкой под башмак газового якоря для проверки возможности эксплуатации ГПНУ с забойным давлением ниже давления насыщения, а в скважину 28 – установку одним рядом НКТ и пакером [24, 59, 68, 73]. Характеристика скважин перед установкой в них гидропоршневых насосных агрегатов:

1. Характеристика скв. № 21:

-

эксплуатационная колонна – 168 мм, глубина спуска – 2918 м; -

искусственный забой – 2908 м; -

давление опрессовки эксплуатационной колонны – 220 атм; -

интервал перфорации: 2891–2845 м; -

объект: нижний миоцен, 23 – горизонт; -

лифт двухрядный: первый ряд: 73 мм, НКТ – 880 м; 114 мм, НКТ –

1992 м; второй ряд: 73 мм, НКТ – 1947 м;

-

башмак НКТ на глубине 2886 м; -

пусковая муфта ∅1,5 мм на глубине 2300 м; -

пластовое давление 192 атм; Состояние скважины: -

бурение скважины окончено 23.03.1987 г.; -

после перфорации в интервале: 2894–2884 м, 2882–2875 м, 2866–2860 м, 2857–2845 м в скважину спущен лифт следующей конструкции: I ряд – 73 мм, НКТ – 871,71 м; 114 мм, НКТ – 1982,12 м; II ряд – 73 мм, НКТ – 1947,17 м.

2. Характеристика скважины №28:

-

эксплуатационная колонна – 168 мм, глубина спуска – 2950 м; -

искусственный забой – 2932 м; -

давление опрессовки эксплуатационной колонны – 115 атм; -

интервал перфорации: 2835–2843 м; 2854–2868 м: нижний миоцен, 23 горизонт;

-лифт однорядный: первый ряд: 73 мм, НКТ – 1414 м; 114 мм, НКТ –

1437 м (2851 м);

-

башмак НКТ установлен на глубине 2866 м; -

пластовое давление – 209 атм на глубине 2030 м.

Состояние скважины. Скважина введена в эксплуатацию 26.08.1986 г.

фонтанным способом со следующими параметрами: диаметр штуцера – 8 мм,

Рбуф=12–13,5 атм, Рк = 57–60 атм, Рзатр = 0, Qн= 34,4 т/сут.

К концу 1986 г. дебит скважины снизился до 10–15 т/сут, Рбуф = 1-5 атм, Рк = 40 атм, Рзатр = 55 атм; температура жидкости на устье снизилась до 27– 28 °С; началось отложение парафина в фонтанной арматуре и манифольде. Периодически производилась промывка манифольда горячей нефтью, закачкой ее в объеме 2–3 м3 в кольцевое пространство.

С 28.12.1986 г. по 06.01.1987 г. в скважине был произведен капитальный ремонт с «дострелом» в интервале 2868–5–2854 м, 2846–5–2835 м. Интервал 2866–2868 м вскрывался впервые. После освоения скважины существенного увеличения дебита нефти не произошло. Скважина фонтанировала через штуцер диаметром 6 мм с дебитом нефти 20 т/сут, который вскоре снизился

до 11–14 т/сут при Рбуф = 6–12 атм, Рк = 55–64 атм, Рзатр = 68–78 атм.

Периодически проводилась обработка горячей нефтью при закачке 2–3 м3 ее в затрубное пространство. К 01.06.1988 г. скважина эксплуатировалась периодически, и планировалось перевести скважину на механизированной способ эксплуатации гидропоршневой насосной установкой УГН 100-200-18.

Необходимо отметить, что ввиду отсутствия в ПДНГ (предприятие по добыче нефти и газа) к моменту перевода скважин на механизированный способ эксплуатации 114 мм НКТ, гидропоршневой агрегат в скважину 21 был спущен не на максимальную глубину с целью обеспечения возможности потенциального отбора с помощью УГН 100-200-18, а башмак гидропоршневого агрегата был установлен на глубине 2610 м, т.е. на 235 м выше верхнего интервала перфорации, что привело к значительному снижению добывных возможностей скважины [24].

В скважине 28 пакер был установлен на глубине 2760 м, на 75 м выше верхнего интервала перфорации, что также привело к некоторому снижению возможного отбора. При весьма низких коэффициентах продуктивности скважин 21 и 28 (по данным исследования, коэффициент продуктивности скв. №21 не превышал 0,1 т/атм⋅сут, а скв. №28 – 0,15 т/атм⋅сут), установка гидропоршневых агрегатов на указанных выше глубинах привела к ухудшению условий их испытаний [24].

Исходные данные для расчета технологических параметров работы гидропоршневых агрегатов в скважинах 21 и 28, представлены в Таблице 2.1.

Таблица 2.1 – Исходные данные для расчета технологических параметров работы гидропоршневых насосных установок типа УГН 100-200-18

| № п/п | Номера скважин | Фильтр | Текущее пластовое давление, атм | Забойное давление, атм | Буферное давление, атм | Коэффициент проводности, м3/атм⋅сут |

| 1 | 21 | 2894-2845 | 192 | 107 | 5 | 0,1 |

| 2 | 28 | 2868-2835 | 208 | 107 | 5 | 0,15 |

Был проведен расчет параметров откачки УГН 100-200-18 в скважине 21 с учетом наличия газового сепаратора на приеме насоса с коэффициентом сепарации

, равным 0,5, определен возможный дебит скважины, равный 10 м3/сут, и параметры откачки ГПНУ: 6,5 двойных ходов в минуту, давление нагнетания силовой жидкости на устье 70 атм, расход силовой жидкости – 16,5 м3/сут.

2.3 Пробные испытания гидропоршневых насосных установок