ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 69

Скачиваний: 13

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

М

ИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИфедеральное государственное бюджетное образовательное учреждение

высшего образования

«Тольяттинский государственный университет»

Институт машиностроения

(наименование института полностью)

Кафедра Проектирование и эксплуатация автомобилей

(наименование кафедры полностью)

23.03.03 Эксплуатация транспортно-технологических машин и комплексов

(код и наименование направления подготовки, специальности)

Автомобили и автомобильный сервис

(направленность (профиль) / специализация)

Практическое задание № 3

по учебному курсу «Материаловедение и ТКМ 2»

(наименование учебного курса)

Вариант 3

| Студент | | |

| | (И.О. Фамилия) | |

| Группа | | |

| | | |

| Преподаватель | | |

| | (И.О. Фамилия) | |

Тольятти 2021

Тема 18. Легированные стали.

-

Исходные данные:

| № варианта | D | L/D | σв, МПа |

| 3 | 30 | 10 | 800 |

-

Критический диаметр закалки D50: 30 мм

Диаметр изделия, указанный в варианте задания, принимается за критический диаметр закалки D50.

-

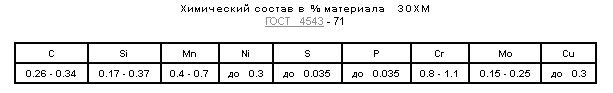

Расстояние до полумартенситной зоны l: 13 мм

Используя номограмму Блантера, для заданного соотношения L/D=10 находим

расстояние до полумартенситной зоны, определенной методом торцевой закалки. Охлаждающей средой для легированных сталей считаем минеральное масло. Для этого по шкале L/D находим заданное значение критического диаметра. От данного значения поднимаемся вверх вертикально до пересечения со скоростью охлаждения в минеральном масле. Далее проводим горизонталь до пересечения со скоростью охлаждения в идеальном охладителе. От этой точки поднимаемся вертикально вверх до шкалы, определяющей глубину закаленной зоны по методу торцевой закалки. Используем шкалу 50% мартенсита и 50% троостита(нижняя).

-

Твердость стали:

После отпуска: НRC 20

После закалки: HRC 40

. Определяем твердость стали после отпуска, используя таблицу соответствия прочности (σв) и твердости (НRC) (табл. 1).

Таблица 1

Таблица соответствия прочности и твердости для сталей

| σв,МПа | 810 | 850 | 880 | 900 | 990 | 1020 | 1040 | 1080 | 1100 | 1140 | 1170 |

| НRC | 20 | 22 | 24 | 25 | 27 | 29 | 30 | 33 | 34 | 35 | 36 |

| | |||||||||||

| σв,МПа | 1200 | 1220 | 1250 | 1280 | 1330 | 1360 | 1390 | 1430 | 1460 | 1480 | 1510 |

| НRC | 37 | 38 | 39 | 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 |

-

Требуемое содержание углерода в стали, не менее: 0.28…0.32 -

Список марок сталей, подходящих под условия 2–5:

- стали 40НМ;

- 38ХА;

- 45Г2;

- 50Х,

- стали 30ХМ

-

Выбранная марка стали, критерии отбора:

По содержанию углерода сравниваем более подходят две марки 30 ХМ и 38ХА.

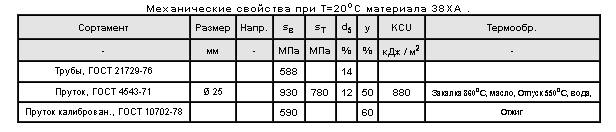

Сравниваем механические свойства

Из приведенных таблиц дно, что механические свойства после термической обработки практически одинаковы. Предел прочности выше заданного.

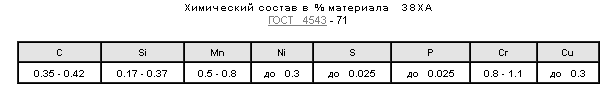

Сравниваем химический состав.

И останавливаем свой выбор на в пользу хромистой стали 38ХА, так как она более экономична, в отличии от хромомолибденовой стали 30ХМ не содержит дорогого молибдена.

С

таль 38ХА используется для поковок общего назначения, валов, роторов и дисков паровых турбин, фланцев, крепежных деталей с рабочей температурой до 450 град., сортовых заготовок.

таль 38ХА используется для поковок общего назначения, валов, роторов и дисков паровых турбин, фланцев, крепежных деталей с рабочей температурой до 450 град., сортовых заготовок.Список литературы.

1. Бланк для выполнения задания

2. Рекомендации по выполнению задания

3. Справочник материалов. http://www.splav-kharkov.com/mat_start.php

ПРИЛОЖЕНИЕ.

Рекомендации по выполнению задания и справочные данные

Выбор стали осуществляется последовательно, согласно следующим пунктам:

1. Диаметр изделия, указанный в варианте задания, принимается за критический диаметр закалки D50.

2. Используя номограмму Блантера (рис. 3.1), для заданного соотношения L/D находим расстояние до полумартенситной зоны, определенной методом торцевой закалки. Охлаждающей средой для легированных сталей считаем минеральное масло. Для этого по шкале L/D (см. рис. 3.1 внизу) находим заданное значение критического диаметра. От данного значения поднимаемся вверх вертикально до пересечения со скоростью охлаждения в минеральном масле. Далее проводим горизонталь до пересечения со скоростью охлаждения в идеальном охладителе. От этой точки поднимаемся вертикально вверх до шкалы, определяющей глубину закаленной зоны по методу торцевой закалки. Используем шкалу 50% мартенсита и 50% троостита(нижняя).

3. Определяем твердость стали после отпуска, используя таблицу соответствия прочности (σв) и твердости (НRC) (табл. 3.2).

Таблица 3.2

Таблица соответствия прочности и твердости для сталей

| σв,МПа | 810 | 850 | 880 | 900 | 990 | 1020 | 1040 | 1080 | 1100 | 1140 | 1170 |

| НRC | 20 | 22 | 24 | 25 | 27 | 29 | 30 | 33 | 34 | 35 | 36 |

| | |||||||||||

| σв,МПа | 1200 | 1220 | 1250 | 1280 | 1330 | 1360 | 1390 | 1430 | 1460 | 1480 | 1510 |

| НRC | 37 | 38 | 39 | 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 |

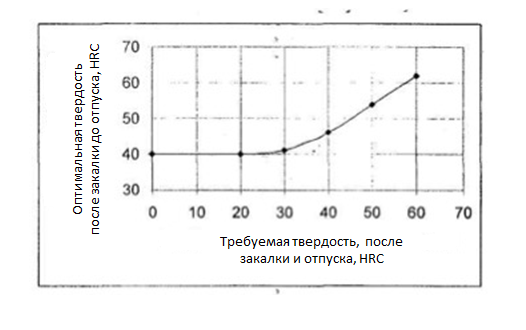

4. Определяем твердость стали после закалки, соответствующую твердости после отпуска. Оптимальное сочетание прочности и вязкости стали после отпуска обеспечивается при условии, когда в структуре после закалки не менее 90 % мартенсита, а твердость не ниже минимально допустимых значений (рис. 3.2). Например, для изделий с твердостью после закалки и отпуска HRC 30–35 необходимо, чтобы твердость после закалки была не ниже HRC 45.

|

| Рис. 3.1. Номограмма Блантера |

Для определения твердости стали после закалки, соответствующей твердости после отпуска, используемграфик на рис. 3.2.

|

| Рис. 3.2. Зависимость между оптимальной твёрдостью после закалки и твёрдостью после окончательной термообработки – отпуска |

5. Определяем содержание углерода в стали в зависимости от твердости полумартенситной зоны по табл. 3.3.

Таблица 3.3

Твердость стали, имеющей после закалки

структуру 50 % мартенсита и 50 % троостита

| Содержание углерода, % | Твердость HRC полумартенситной зоны | |

| углеродистой стали | легированной стали | |

| 0,08–0,17 | – | 25 |

| 0,18–0,22 | 25 | 30 |

| 0,23–0,27 | 30 | 35 |

| 0,28–0,32 | 35 | 40 |

| 0,33–0,42 | 40 | 45 |

| 0,43–0,52 | 45 | 50 |

| 0,53–0,62 | 50 | 55 |

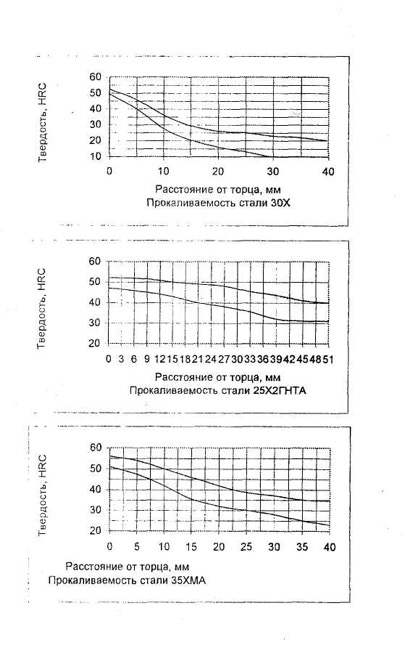

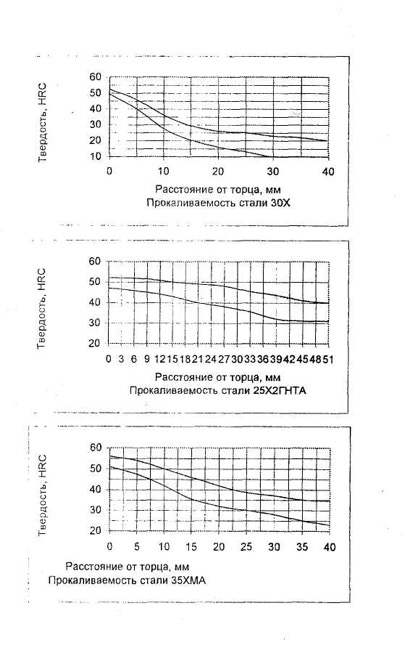

6. По кривым прокаливаемости сталей, учитывая найденное содержание углерода, подбираем марку стали. Координатная точка «твердость полумартенситной зоны – расстояние от торца до полумартенситной зоны» должна располагаться в поле полосы прокаливаемости.

7. Из выбранных марок стали по экономическим соображениям отдаем предпочтение наименее легированной стали (с меньшим содержанием углерода).

Кривые прокаливаемости различных сталей

Полоса прокаливаемости образуется из многих кривых прокаливаемости для серии плавок одной марки стали. Координатная точка должна находиться в поле полосы прокаливаемости, желательно ближе к нижней ее границе. Если она окажется правее, твердость на таком расстоянии будет ниже требуемой, а следовательно, сталь не годна для нашей детали. Если же эта точка окажется левее кривой прокаливаемости, твердость будет вьше полумартенситной, значит, и мартенсита в центре сечения детали будет больше 50%.

|  |

| Прокаливаемость стали 30Х | Прокаливаемость стали 25Х2ГНТА |