Файл: Реферат Содержание Характеристика района размещения проектируемой станции 9.docx

Добавлен: 26.10.2023

Просмотров: 657

Скачиваний: 4

СОДЕРЖАНИЕ

1.Выбор основного оборудования ТЭЦ

1.1. Характеристика района размещения проектируемой станции

1.4. Технико-экономическое обоснование выбора основного оборудования

2.Расчет тепловой схемы турбины ПТ – 140/165 – 130/15-3М

2.2.2. Предварительная оценка расхода пара на турбину

2.2.3. Расчет сепараторов непрерывной продувки

2.2.4. Расчет регенеративной схемы

2.2.5. Технико-экономические показатели

2.3.1. Расчет сетевой подогревательной установки

2.3.2. Предварительная оценка расхода пара на турбину

2.3.3. Расчет сепараторов непрерывной продувки

2.3.4. Расчет регенеративной схемы

2.3.5. Технико-экономические показатели

2. 4. Сводная таблица расчетов тепловой схемы турбоустановки ПТ-140/165–130/15

3. Выбор вспомогательного оборудования станции

3.1. Выбор питательных насосов

3.2. Выбор деаэраторов питательной воды

3.3 Выбор насосов системы теплофикации

3.3.2 Выбор дренажных насосов сетевых подогревателей

3.4. Выбор конденсатных насосов

3.5. Выбор дренажных насосов ПНД

3.6. Выбор редукционно-охладительной установки

3.7. Выбор воздуходувных машин

3.7.1 Выбор дутьевого вентилятора

3.9. Топливное хозяйство и система пылеприготовления

3.9.2. Размораживающее устройство

3.9.5 Выбор бункеров сырого угля

3.10. Выбор и расчет шлакоудаления

3. 11. Выбор системы водоснабжения

3.12.2. Водоподготовка для подпитки тепловых сетей

4. Экономическая часть дипломного проекта

4. 1.Расчёт капиталовложений и динамика их освоения по годам инвестиционного периода

4. 2. Расчет показателей работы проектируемой ТЭЦ

4. 3. Расчет производственных издержек

4.4. Определение себестоимости электрической и тепловой энергии, отпускаемых с шин и коллекторов ТЭЦ

6. Выбор и описание генерального плана

7. Автоматическое регулирование

7.2. Автоматические защиты барабанных паровых котлов

7.3. Автоматические защиты турбогенератора и вспомогательных установок

8. Безопасность и экологичность

8.1 Безопасность жизнедеятельности

8.2. Опасные и вредные производственные факторы

8.3. Расчет освещения ремонтно-механического цеха

8.4. Определение уровня звука в расчетной точке турбинного цеха

8.5. Безопасность технологических процессов

9. Специальный вопрос. Способы утилизации теплоты вентиляционного воздуха дымовых труб ТЭС

3.7.2. Выбор дымососа

По Нормам технологического проектирования для котлов производительностью 500 т/ч и менее устанавливается 1 дымосос.

Производительность дымососа:

, м3/ч; (272)

, м3/ч; (272)где

– объемный расход газов, уходящих из котла;

– объемный расход газов, уходящих из котла; – объемный расход воздуха, присасываемого в тракт после котла в золоуловителях и газоходах;

– объемный расход воздуха, присасываемого в тракт после котла в золоуловителях и газоходах; – температура газов перед дымососом.

– температура газов перед дымососом. , м3/кг; (273)

, м3/кг; (273)где

,(м3/кг) – теоретический объем уходящих газов;

,(м3/кг) – теоретический объем уходящих газов;  (м3/кг) – теоретически необходимый объем воздуха;

(м3/кг) – теоретически необходимый объем воздуха;  – избыток воздуха в уходящих газах.

– избыток воздуха в уходящих газах. Теоретический объем уходящих газов:

; (274)

; (274)где

– объем трехатомных газов;

– объем трехатомных газов; – теоретический объем окислов азота;

– теоретический объем окислов азота; – теоретический объем водяных паров.

– теоретический объем водяных паров. м3/кг.

м3/кг. .

.Объем присосов за пределами котла:

; (275)

; (275)где

– присосы воздуха в золоуловителе;

– присосы воздуха в золоуловителе;  – присосы воздуха по газоходам;

– присосы воздуха по газоходам;  м3/кг.

м3/кг.Т.к.

, то температура газов перед дымососом принимаем равной температуре газов за ВЗП:

, то температура газов перед дымососом принимаем равной температуре газов за ВЗП:

130 оС,

130 оС,где

– температура уходящих газов.

– температура уходящих газов. м3/с = 623, 962 тыс. м3/ч.

м3/с = 623, 962 тыс. м3/ч.Расчетная производительность дымососа принимается с учетом коэффициента запаса 1 = 1,1 и поправки на барометрическое давление

(мм. рт. ст.) местности, где устанавливается дымосос:

(мм. рт. ст.) местности, где устанавливается дымосос: м3/ч. (276)

м3/ч. (276)В соответствии с расчетами выбираем 1 дымосос марки ДОД – 31,5.

Характеристики дымососа:

-

производительность QДС = 725/850 тыс. м3/ч; -

давление рДВ = 3,2 /4,35 кПа; -

частота вращения n =496 об/мин; -

КПД (максимальный) = 82,5 %.

= 82,5 %. -

потребляемая мощность РЭ=790/1360 кВт

3.8. Выбор электрофильтра

Все котлы, работающие на твердом топливе, оборудуются золоулавливающими установками. Коэффициент золоулавливающей установки зависит от мощности станции и приведенной зольности топлива. Для ТЭЦ он составляет: при приведенной зольности не более 4% кг/МДж не ниже 98%, при большем значении не менее 99%.

Приведенная зольность определяется как:

; (277)

; (277) < 4% кг/МДж, то значение коэффициента золоулавливания не менее 98%. Таким коэффициентом обладают электрофильтры, обеспечивающие глубокую очистку дымовых газов от золы.

< 4% кг/МДж, то значение коэффициента золоулавливания не менее 98%. Таким коэффициентом обладают электрофильтры, обеспечивающие глубокую очистку дымовых газов от золы.Количество дымовых газов поступающих в электрофильтр:

м3/с. (278)

м3/с. (278)Находим критерий электрофизических свойств:

, для Кузнецкого каменного угля

, для Кузнецкого каменного угля

Выбираем скорость дымовых газов U=1,2 м/с и число параллельных корпусов Z=2. Определим необходимое сечение корпуса электрофильтра:

(279)

(279)

Выбираем электрофильтр ЭГА 1 – 30 – 9 –6 – 3.

Для него

=73,4 м2

=73,4 м2

– общая площадь активного сечения, количество секций – 1, площадь осаждения 6360 м2.

Уточняем скорость газов

; (280)

; (280) .

.Для питания электрофильтров применяются электроагрегаты. Определяем мощность электроагрегата на каждое поле, принимая удельный ток IA, мА/м2.

, (281)

, (281)где IA = 0,2-0,35 мА/м2 – для каменных углей;

АП = 4240 м2 – поверхность осаждения электрофильтра,

мА/м2.

мА/м2.Выбираем 2 агрегата АТПОМ –600,по одному на каждое поле. Число – среднее значение выпрямляемого тока, мА. Этому значению соответствует потребляемая из сети мощность 100 кВ. Принимаем среднее значение U = 80 кВ.

Мощность питания агрегата:

кВ ∙А. (282)

кВ ∙А. (282)Всего на 3 поля мощность агрегатов:

кВ ∙ А.

кВ ∙ А.Мощность, потребляемая на 1 м3 очищаемого газа:

кВт/м3. (283)

кВт/м3. (283)Техническая характеристика ЭГА-1-30-9-6-3, ЭГ – электрофильтр горизонтальный, количество секций - 1, количество газовых проходов - 30, номинальная высота электродов - 9, м, количество элементов в осадительном электроде - 6, количество полей по длине электрофильтра 3.

-

площадь активного сечения 73,4 м2, -

общая площадь осаждения 6360 м2, -

масса 201,3 т.

Габаритные размеры:

-

длина 17,28 м, -

ширина 9,2 м, -

высота 16,4 м.

3.9. Топливное хозяйство и система пылеприготовления

Система топливоподачи проектируемой ТЭЦ представляет собой комплекс устройств и сооружений, предназначенных для разгрузки, приема и подачи топлива в бункера котельных агрегатов. Основным требованием, предъявляемым к оборудованию топливного хозяйства, является его надежность и обеспечение необходимого расхода топлива.

Предварительная подготовка топлива перед подачей в бункера котлов заключается в его дроблении, отделении металлических и других вкраплений, попадающих в топливо при его добыче и транспорте, измерении количества поступающего топлива и распределение его в бункера котельных агрегатов.

Уголь на станцию доставляется железнодорожным транспортом, в унифицированных 60 тонных полувагонах.

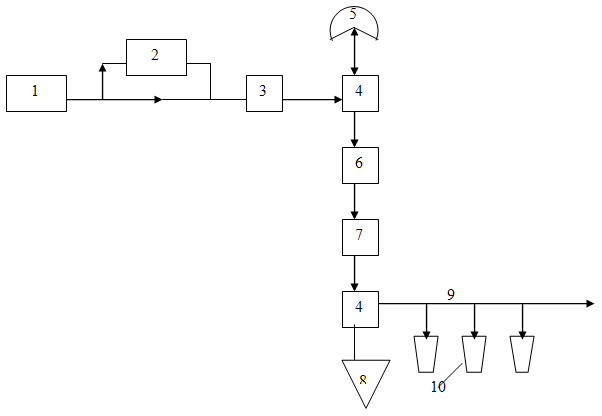

Груженные полувагоны взвешиваются на ж/д весах 1,поступающий в вагонах уголь разгружается вагоноопрокидывателями 3. В зимнее время вагоны с углем предварительно проходят через размораживающее устройство 2. Для приема топлива под вагоноопрокидывателем располагаются приемные бункера. Для предотвращения налипания и зависания топлива стенки бункеров обогреваются. В верхней части бункера перекрыты решетками с размерами ячеек 350*350мм.

Из бункеров топливо по ленточным конвейрам поступает на узел пересыпки 4, далее топливо поступает либо на склад для хранения 5, либо направляется для предварительного дробления в дробильное помещение 6. Здесь топливо либо поступает в молотковые дробилки, либо сбрасывается плужковыми сбрасывателями на конвейер подачи топлива на склад. Молотковые дробилки измельчают топливо до размера 25 мм. Перед молотковыми дробилками для отсева мелких фракций устанавливается грохот или стационарная колосниковая решетка.

Перед молотковыми дробилками устанавливают подвесной саморазгружающийся электромагнитный металлоискатель и металлоотделитель, а после дробилок— шкивный и подвесной электромагнитные металлоотделители. Древесина улавливается из угля уловителями длинномерных предметов, установленными в

узле пересыпки до молотковых дробилок, и уловителями щепы, установленными на конвейерах после молотковых дробилок. «Улов» удаляется механизированным способом.

П

ройдя ступень мелкого дробления топливо посредством ленточных транспортеров попадает на ленточные весы 7 и далее в узел пересыпки 4, где установлен отборник средних проб топлива 8, и далее по разделяющему транспортеру 9 топливо подается в бункера сырого угля (БСУ) 10 для котлов.

ройдя ступень мелкого дробления топливо посредством ленточных транспортеров попадает на ленточные весы 7 и далее в узел пересыпки 4, где установлен отборник средних проб топлива 8, и далее по разделяющему транспортеру 9 топливо подается в бункера сырого угля (БСУ) 10 для котлов. Рисунок 4. – Принципиальная схема топливоподачи

3.9.1 Топливный склад

Вместимость складов угля принимаем (без учета госрезерва), равной 14-суточному расходу топлива, т. к. ТЭЦ расположена на расстоянии менее 40 км. от угольного разреза.

Подача топлива на конвейер предусмотрена роторными погрузчиками, предназначенными для механизации работ по складированию угля в штабель и его забору из штабеля и перемещению в пределах склада, так и установка подземных разгрузочных бункеров, это позволяет увеличить надежность системы топливоподачи.

3.9.2. Размораживающее устройство

Применяется комбинированное (радиационно-конвективное) размораживающее устройство непрерывного действия. Оно представляет собой крытое помещение, оборудованное панелями (обогреваемые паром), излучающими тепло, и вентиляторами, подающими горячий воздух который проходит расположенные вдоль стен короба и подается через сопла на днище и стенки полувагона.

Количество вагонов помещаемых в размораживающее устройство определяется по формуле:

, (284)

, (284)где

– расчетный расход топлива на котел;

– расчетный расход топлива на котел; = 1,5 ч - время подогрева одного полувагона,

= 1,5 ч - время подогрева одного полувагона, = 0,5 ч - время маневровых работ,

= 0,5 ч - время маневровых работ,К = 1,1 - коэффициент неравномерности подачи полувагонов на ТЭЦ,