Добавлен: 29.10.2023

Просмотров: 144

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Назначение, конструкция детали

2 Анализ технологичности конструкции детали

3 Определение типа производства

6 Разработка варианта технологического маршрута обработки поверхностей детали

7 Выбор оборудования и средств технологического оснащения

8 Разработка маршрутной технологии. Построение операций

9 Расчет припусков на обработку и операционных размеров

3 Определение типа производства

При отсутствии базовой (производственной) технологии в курсовой работе тип производства определяется в зависимости от массы детали и объема производства по табл. 4.

Т а б л и ц а 4 – Определение типа производства

| Тип производства | Годовой объем производства деталей одного наименования, шт. | ||

| Массой свыше 30 кг | Массой до 30 кг | Массой до 6 кг | |

| Единичное | до 5 | до 10 | до 100 |

| Мелкосерийное | 6 – 100 | 11 – 200 | 101 – 500 |

| Среднесерийное | 101 – 300 | 201 – 1000 | 501 – 5000 |

| Крупносерийное | 301 – 1000 | 1001 – 5000 | 5001 – 50000 |

| Массовое | свыше 1000 | свыше 5000 | свыше 50000 |

Исходя из расчетных данных (масса детали – 0,398 кг, количество деталей – 880 шт.) и на основе таблицы выбираем тип производства.

Среднесерийное производство характеризуется изготовлением деталей партиями и сериями, регулярно повторяющимися через определённый промежуток времени.

На предприятиях серийного производства за каждым рабочим местом закрепляется несколько периодически повторяющихся операций. В крупносерийном – от 2 до10 операций, в среднесерийном – от 10 до 20, в мелкосерийном – более 20 операций.

В табл. 5 приведена сравнительная характеристика типов производства.

Т а б л и ц а 5 – Характеристика среднесерийного типа производства

| Тип производства Фактор | Крупносерийное |

| Номенклатура | Ограничена сериями |

| Повторяемость выпуска | Периодически повторяется |

| Применяемое оборудование | Универсальное, специальное |

| Расположение оборудования | Групповое |

| Разработка технологического процесса | Подетальная |

| Применяемый инструмент | Универсальный и специальный |

| Закрепление деталей и операций за станками | Определенные детали и операции закреплены за станками |

| Квалификация рабочих | Средняя |

| Взаимозаменяемость | Неполная |

| Себестоимость единицы изделия | Средняя |

В результате определенной специализации рабочих мест, в условиях серийного производства также можно применять механизацию и автоматизацию труда. Но вследствие необходимой переналадки приспособлений и оборудования при изготовлении различных по конструкции деталей, на предприятиях серийного производства ниже производительность труда и выше себестоимость продукции, чем на предприятиях массового производства. Годовая программа изготовления деталей в штуках определяется с учетом запасных частей и возможных потерь по формуле

(3.1)

(3.1)где

количество деталей с учетом запасных частей;

количество деталей с учетом запасных частей;N1 – объем производства изделий, шт./год;

m – количество деталей данного наименования в одном изделии;

β – для дополнительно изготовляемых деталей для запасных частей и для восполнения возможных потерь в процентах (β = 5…7 %).

Подставив в (3.1) числовые значения, получим

Для условий серийного производства количество деталей в партии для одновременного запуска допускается определять по следующей упрощенной формуле

, (3.2)

, (3.2)где α - число дней, на которые необходимо иметь запас деталей на складе (для обеспечения сборки, рекомендуется принимать α = 10);

F - число рабочих дней в году (можно принимать F = 250).

С учетом запасных частей имеем годовую программу изготовления в количестве 583 деталей с программой выпуска 34 деталей в день.

4 Выбор заготовки

Оценка осуществляется путем суммирования баллов, присвоенных каждому из возможных способов получения заготовки по перечисленным выше факторам. Возможность использования того или иного способа по конкретному фактору оценивается знаками плюс «+» или минус «–». Лучшим является способ, набравший наибольшее число баллов.

Основными факторами, определяющими выбор метода и способа получения заготовок, являются: форма и размеры заготовки, точность размеров и качество поверхностного слоя заготовки, технологические свойства материала, объём выпуска продукции, сроки освоения производства.

Осуществляем выбор на основе матрицы влияния факторов (табл.6).

Т а б л и ц а 6 – Матрица влияния факторов

| Методы и способы получения заготовки | Факторы выбора метода и способа получения заготовки | Сумма факторов | ||||

| Форма и размеры заготовки | Точность размеров и качество поверхностного слоя заготовки | Технологические свойства материала | Объем выпуска продукции | Сроки освоения производства | ||

| Штамповка | + | + | + | + | - | 4 |

| Ковка | + | - | + | - | + | 3 |

| Горячекатаный прокат | + | + | + | + | + | 5 |

Прокат применяют в тех случаях, когда конфигурация детали соответствует какому-либо виду сортового материала (круглого, квадратного и.т.д)

На основе табл. 6 выбираем горячекатаный прокат.

Себестоимость заготовки из проката упрощенно можно определить по затратам на материал, необходимого для ее получения. Затраты на материал определяются по формуле:

, (4.1)

, (4.1) где

– масса заготовки;

– масса заготовки;  объем заготовки;

объем заготовки;  .

. – цена 1 кг материала заготовки;

– цена 1 кг материала заготовки; .

. – масса готовой детали (рассчитано в Компас 3D);

– масса готовой детали (рассчитано в Компас 3D);  – цена 1 кг отходов;

– цена 1 кг отходов;  – инфляционный коэффициент, его величина может корректироваться руководителем курсового проекта.

– инфляционный коэффициент, его величина может корректироваться руководителем курсового проекта. Подставим в (4.1) числовые значения и получим:

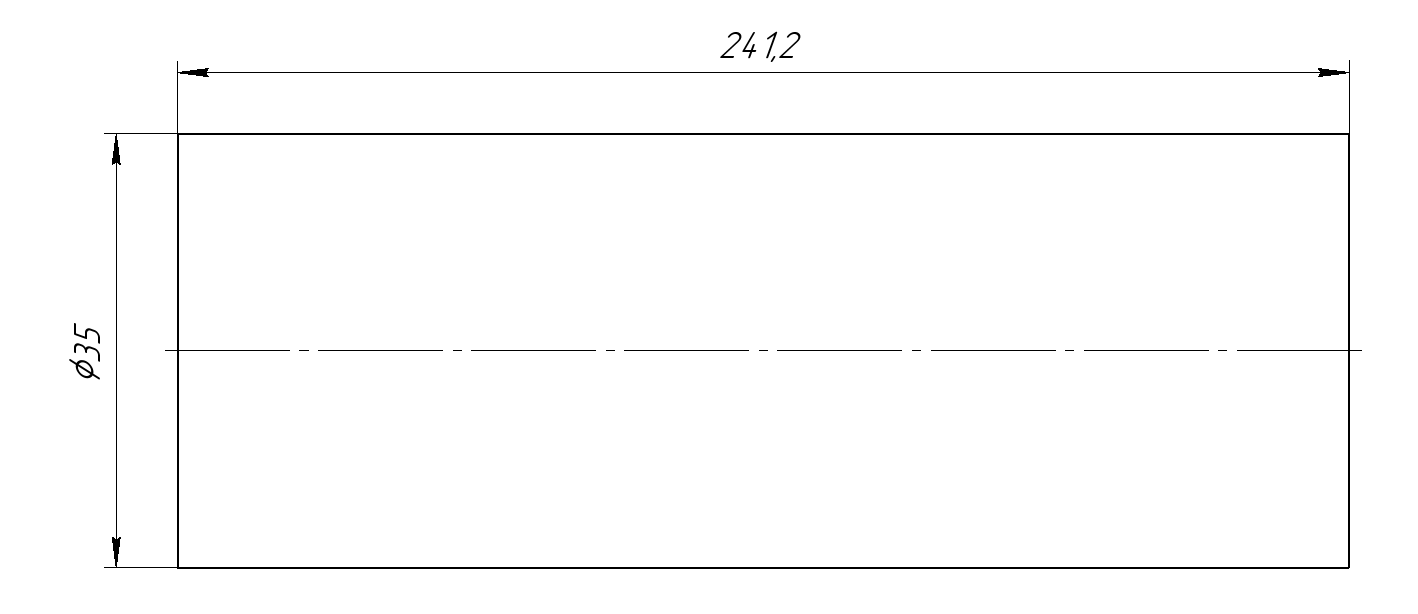

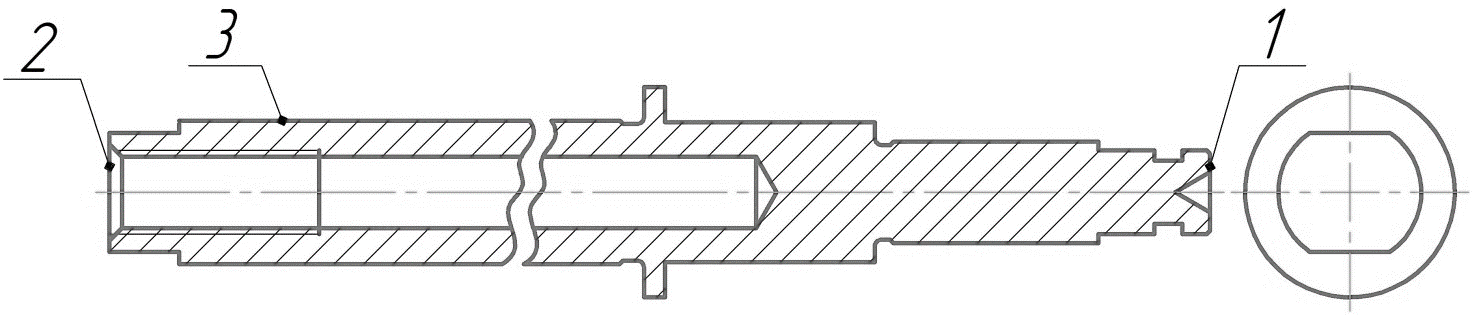

Рисунок 5 – Эскиз заготовки

5 Выбор технологических баз

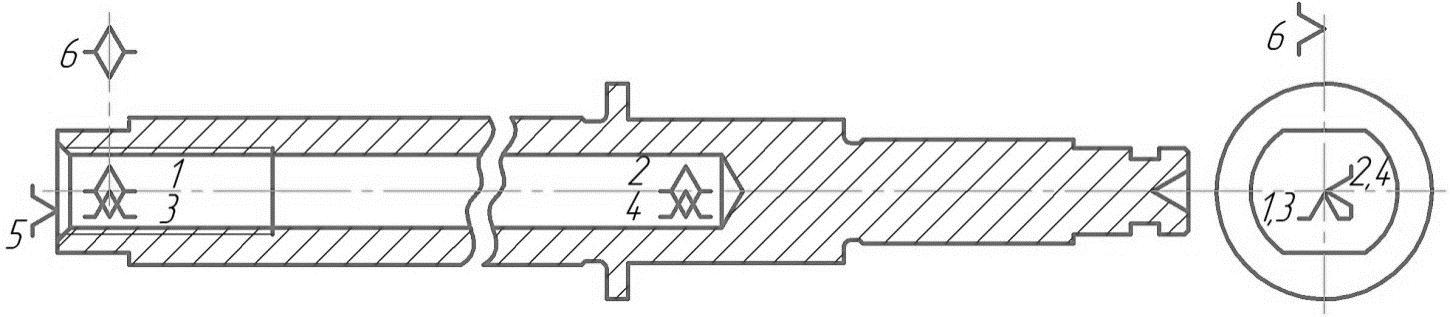

Комплект баз для обработки заготовки представлен поверхностями 1, 2 и 3, обозначенными на рисунке 5.2.

Основная конструкторская база представлена поверхностями 3 и 1;

Технологическая база, является скрытой и представлена осью изделия;

Измерительная база представлена поверхностью 1 и 3.

Заготовка базируется по торцу и оси, которая является скрытой базой.

1, 2, 3,4 – скрытая двойная направляющая база, лишает деталь 4-х степеней свободы (перемещений вдоль оси OХ, OZ и вращений вокруг осей OX, OZ);

5 – опорная явная база, лишает деталь 1 степени свободы (перемещений вдоль оси OX).

6 – лишает деталь 1 степени свободы (вращение вокруг оси ОХ).

Р

Р

6 Разработка варианта технологического маршрута

обработки поверхностей детали

Каждая поверхность изделия имеет свое предназначение. В соответствии с этим, для поверхности назначаются требования точности и шероховатости. Параметры точности и шероховатости являются стандартизированными величинами и назначаются в соответствии с ГОСТ 2789-73 и ГОСТ 23536-89.

Наименование поверхностей и требования, представленные к их изготовлению, обозначены в табл. 7. Количество этапов обработки для получения требуемых параметров шероховатости и квалитета представлено в табл. 3.

Т а б л и ц а 7 - Назначение методов и видов обработки поверхностей

| № и название пов-и | Шероховатость поверхности по чертежу (Ra, мкм) | Точность размера поверхности по чертежу, (IT квалитет) | Метод обработки | Вид обработки | Шероховатость, достигнутая данным видом обработки (Ra, мкм) | Точность, достигнутая данным видом обработки (IT квалитет) |

| 1. Торец по размеру 235 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 2. Нар. поверхн. Ø30 | 12.5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 3. Нар. поверхн. Ø20 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 4.Торец по размеру 3 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 5. Нар. поверхн. Ø14,5 | 0,8 | 6 | Точение | Чистовое | 1,8 | 7 |

| Тонкое | 0,8 | 6 | ||||

| 6.Торец по размеру 48 | 3,2 | 8 | Точение | Чистовое | 3,2 | 8 |

| 7.Фаска 0,5  | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 8. Нар. поверхн. Ø12 | 12,5 | 6 | Точение | Чистовое | 12,5 | 6 |

| 9.Торец по размеру 16 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 10.Канавка Ø9 | 12,5 | 14 | Точение | Получистовое | 12.5 | 14 |

| 11.Фаска 0,5  | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 12. Нар. поверхн. Ø13,5 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 13. Скругление R1 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 14.Торец по размеру 235 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 15. Нар. поверхн. Ø20,5 | 0,8 | 6 | Точение | Получистовое | 6,3 | 12 |

| Чистовое | 3,2 | 8 | ||||

| Тонкое | 0,8 | 6 | ||||

| 16.Фаска 0,5  | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 17. Нар. поверхн. Ø19,5 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 18. Скругление R1 | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 19.Торец по размеру 3 | 6,3 | 14 | Точение | Чистовое | 6,3 | 12 |

| 20.Фаска 1,8  | 12,5 | 14 | Точение | Получистовое | 12,5 | 14 |

| 21.Отв. Ø10 | 12.5 | 12 | Растачивание | Получистовое | 12,5 | 12 |

| 22.Внутр. резьба М12  1,25-6Н 1,25-6Н | 12,5 | 12 | Нарезание резьбы | Однозаходное нарез. | 12,5 | 12 |

| 23.Лыска по размеру 17 | 12,5 | 14 | Фрезерование | Получистовое | 12,5 | 14 |

| 24.Лыска по размеру 17 | 12,5 | 14 | Фрезерование | Получистовое | 12,5 | 14 |