Добавлен: 29.10.2023

Просмотров: 148

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Назначение, конструкция детали

2 Анализ технологичности конструкции детали

3 Определение типа производства

6 Разработка варианта технологического маршрута обработки поверхностей детали

7 Выбор оборудования и средств технологического оснащения

8 Разработка маршрутной технологии. Построение операций

9 Расчет припусков на обработку и операционных размеров

7 Выбор оборудования и средств технологического

оснащения

Весь цикл обработки производится на токарно-фрезерном станке с ЧПУ DMG CTX gamma 2000 TC (рис. 8.1). Технологический комплекс оснащен токарно-фрезерным поворотным шпинделем и двенадцати позиционной револьверной головкой с возможностью комплексной обработки двумя исполнительными органами.

Технические данные токарно-фрезерного станка с ЧПУ DMG CTX gamma 2000 TC представлены в таблице 8.1.

Рисунок 8.1

Токарно-фрезерный центр CTX gamma 2000 TC

Токарно-фрезерный центр CTX gamma 2000 TCТаблица 8.1

Технические данные токарно-фрезерного станка с ЧПУ CTX gamma 2000 TC

Технические данные токарно-фрезерного станка с ЧПУ CTX gamma 2000 TC| Параметр | Значение |

| Рабочая зона | |

| Максимальный диаметр обр. детали, мм | 700 |

| Максимальный диаметр обточки, мм | 630 |

| Узел токарно-фрезерного шпинделя (верхний) | |

| Поперечное перемещение (ось Х), мм | 650 |

| Горизонтальное перемещение (ось Y), мм | 2050 |

| Вертикальное перемещение (ось Z), мм | 200 |

| Салазки револьверной головки (нижние) | |

| Поперечное перемещение (ось Х), мм | 210 |

| Горизонтальное перемещение (ось Y), мм | 1910 |

| Главный шпиндель | |

| Шпиндельная головка | 220h5 |

| Мощность привода (40/100%), кВт | 45/35 |

| Максимальный крутящий момент (40/100%), Нм | 770/600 |

| Максимальное число оборотов, об/мин | 4000 |

| Контр шпиндель | |

| Шпиндельная головка | 170h5 |

| Мощность привода (40/100%), кВт | 34/25 |

| Максимальный крутящий момент (40/100%), Нм | 380/280 |

| Максимальное число оборотов, об/мин | 5000 |

| Инструментальный суппорт | |

| Количество гнезд револьверной головки | 12 |

| Мощность, кВт | 10 |

| Максимальный крутящий момент, Нм | 30 |

| Максимальное число оборотов, об/мин | 4000 |

| Мощность привода, кВт | 94 |

| Токарно-фрезерный шпиндель | |

| Установка инструмента | HSK-A63 |

| Скорость вращения шпинделя, максимальная, об/мин | 12000 |

| Мощность привода, максимальная (40 % цикла нагрузки), кВт | 22 |

| Момент, максимальный (40% цикла нагрузки), Нм | 100 |

| Задняя бабка | |

| Ход задней бабки (автоматически проходимая) | 1910 |

| Центральный кернер | MT 6 |

| Мощность задней бабки, максимальная | 1800 |

| Система управления | |

| Панель управления | DMG MORI ERGOline® |

| Модель ЧПУ | Siemens 840D solutionline |

Во время обработки применяются следующие режущие и измерительные инструменты, которые применяются в следующих операциях обработки:

-

резец проходной прямой ГОСТ 18878-73; -

резец проходной отогнутый ГОСТ 18875-73; -

резец отрезной ГОСТ 18874-73; -

штангенциркуль ШЦ-2-250-0,05 ГОСТ 166-89; -

профилометр ГОСТ 25142-82 ГОСТ 25142-82.

8 Разработка маршрутной технологии. Построение

операций

Маршрутная технология

это совокупность последовательных операций, выполнение которых приводит заготовку к конечному виду. Обработка поверхностей проводится в соответствии с приоритетом обработки. Технологический маршрут обработки заготовки представлен в табл. 9.

это совокупность последовательных операций, выполнение которых приводит заготовку к конечному виду. Обработка поверхностей проводится в соответствии с приоритетом обработки. Технологический маршрут обработки заготовки представлен в табл. 9.Т а б л и ц а 9 – Маршрутная карта обработки заготовки

| № | Название и содержание операции | Эскиз обработки | Модель станка и средства технологического приспособления |

| 005 | Отрезная 1. Отрезать заготовку от проката  35 мм, выдерживая размер 241,2 мм. 35 мм, выдерживая размер 241,2 мм. |  | JET-712K Полотно ленточное Р6М5 ГОСТ 53924-2010. Штангенциркуль ШЦ-2-250-0,05 ГОСТ 166-89. |

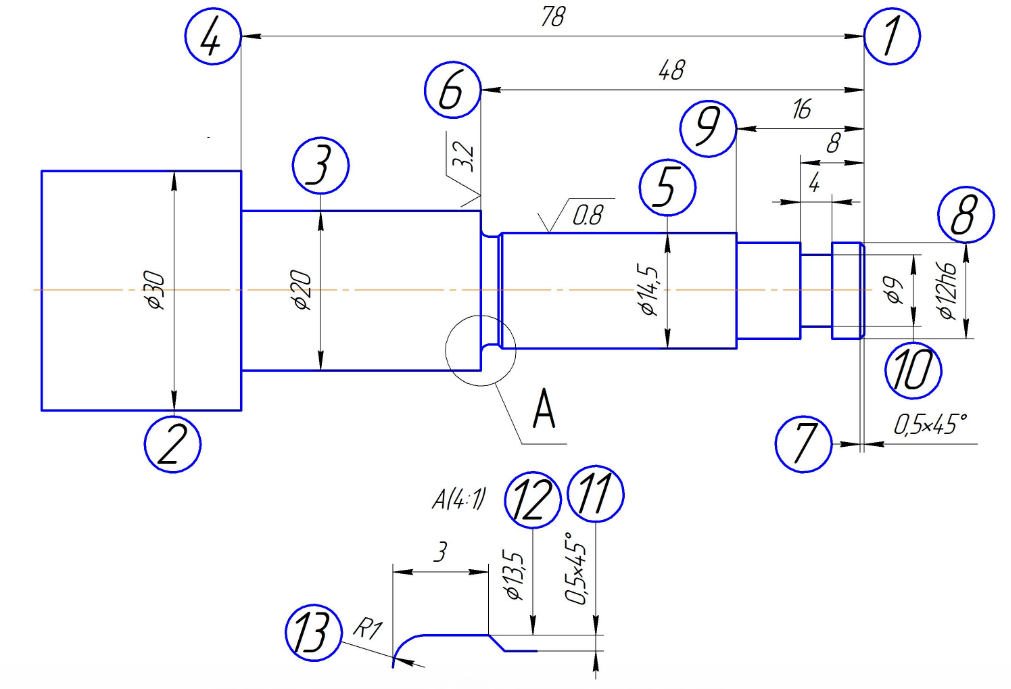

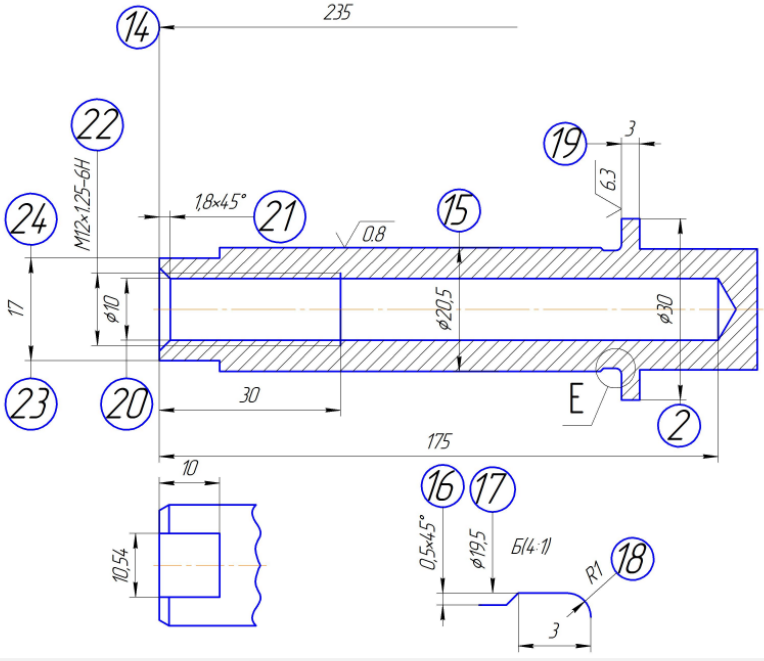

| 010 | Токарная 2. Установить в патроне (Установ А). 3. Подрезать торец 1 получисто, на длину 1,6 мм. Точить нар. поверхн. 2 получисто, выдерживая размер 78 мм. 4. Точить нар. поверхн. 3 получисто, выдерживая размер 78 мм. 5. Точить торец 4 получисто, выдерживая размер 78 мм. 6. Точить нар. поверхн. 5 нач исто, выдерживая размер 48 мм. 7. Точить торец 6 начисто, выдерживая размер 48 мм. 8. Точить фаску 7 получисто, выдерживая размер  . .9. Точить нар. поверхн. 8 начисто, выдерживая размер 16 мм. 10. Точить торец 9 получисто, выдерживая размер 16 мм. 11. Точить канавку 10 получисто, выдерживая размер 4 мм. 12. Точить фаску 11 получисто, выдерживая размер 0,5  . .13. Точить нар. поверхн. 12 получисто, выдерживая размер 2 мм. 14. Точить скругление 13 получисто, выдерживая размер R1 мм. 15. Точить нар. поверхн. 5 тонко, выдерживая размер 44,5 мм. 16. Установ Б. подрезать торец 14 получисто, выдерживая размер 235 мм. 17. Точить нар. поверхн. 2 получисто, выдерживая размер 157 мм. 18. Точить нар. поверхн. 15 получисто, выдерживая размер 154 мм. 19. Точить фаску 16 получисто, выдерживая размер 0,5  . .20. Точить нар. поверхн. 17 получисто, выдерживая размер 2 мм. 21. Точить скругление 18 получисто, выдерживая размер R1 мм. 22. Точить нар. поверхн. 15 начисто, выдерживая размер 154 мм. 23. Точить нар. поверхн. 15 тонко, выдерживая размер 154 мм. 24. Точить торец 19 получисто, выдерживая размер 154 мм. 25. Сверлить отв. 20 получисто, выдерживая размер 175 мм. 26. Точить фаску 21 получисто, выдерживая размер 1,8  . .27. Нарезать внутр. резьбу 22 получисто, выдерживая размер 30 мм. 28. Фрезеровать лыску 23 получисто, выдерживая размер 10  10,54 мм. 10,54 мм.29. Фрезеровать лыску 24 получисто, выдерживая размер 10  10,54 мм. 10,54 мм. | Установ А.  Установ Б.  | CTX gamma 2000 TC резец проходной прямой ГОСТ 18878-73; резец проходной отогнутый ГОСТ 18875-73; резец отрезной ГОСТ 18874-73; Резец ГОСТ 18877-73; Перовое сверло со сменной пластиной, диаметр 10мм ГОСТ 25526- 82 Концевая фреза 2223-0114 с коническим хвостовиком (конус Морзе 1). Резец резьбовой ГОСТ 18879-73; Штангенциркуль ШЦ-2-250-0,05 ГОСТ 166-89; Профилометр ГОСТ 25142-82. |

| 015 | Контрольная Проверить размеры детали согласно чертежа. | | Микрометр МК25-1 ГОСТ 6507-90; Радиусомер ГОСТ 4126-82; Угломер УН ГОСТ ГОСТ 5378-88; Калибр резьбовой М12-6Н ГОСТ 24997-2004. Профилометр ГОСТ 25142-82. |