Файл: Управление товарноматериальными запасами 3 1 Понятие и сущность товарноматериальных запасов 4.docx

Добавлен: 08.11.2023

Просмотров: 59

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

обстановке. Зародилась новая отрасль знания − исследование операций, в корне изменилось отношение к применению математики в экономике. Важнейшей областью приложения методов исследования операций оказалась оптимизация складских запасов торгово-промышленных предприятий. Как сообщалось в работах Е.Буффа – не редкость когда 25% капитала промышленных предприятий и более вложены в запас. При этом абсолютная величина стоимости запасов достигает таких величин (на 01.01.1960 в «Дженерал Электрик» – 800 млн. долларов, в «Дженерал Моторс» – 2 млрд.), что даже небольшой процент снижения запасов оборачивается ощутимой выгодой» [1].

Таким образом, предприятия охотно вкладывали инвестиции в исследования по оптимизации запасов и способствовали их быстрому внедрению.

Основы современной теории управления запасами были сформулированы в работах К. Эрроу, В. Гарриса, С.Маршака и А. Дворецкого. В классической теории запасов за рубежом разработано достаточно много моделей управления запасами. Р.

Гуила-Ури и Э. Розенстиль рекомендуют преимущественно статистические методы исследования. Букан Д. и Кинисберг Э. излагают в основном аналитические способы исследования: теорию массового обслуживания, методы линейного и нелинейного программирования. Ими рассмотрена стратегия управления запасами со многими критическими уровнями, а также дан анализ простейшей многокаскадной системы снабжения. прикладном значении теории убедительно свидетельствует тот факт, что большинство зарубежных монографий по исследованиям операций в той или иной степени рассматривают задачи управления запасами[2].

Управление запасами − это процесс прогнозирования, нормирования, планирования, организации, контроля, стимулирования и регулирования сроков и объемов выполнения заказов на восполнение нормы запасов. Целью является минимизация затрат, которая достигается посредством решения двух основных задач: первая, определение размера необходимого запаса (нормы запаса); вторая, создание системы управления фактическими размерами запаса и своевременным его пополнением.

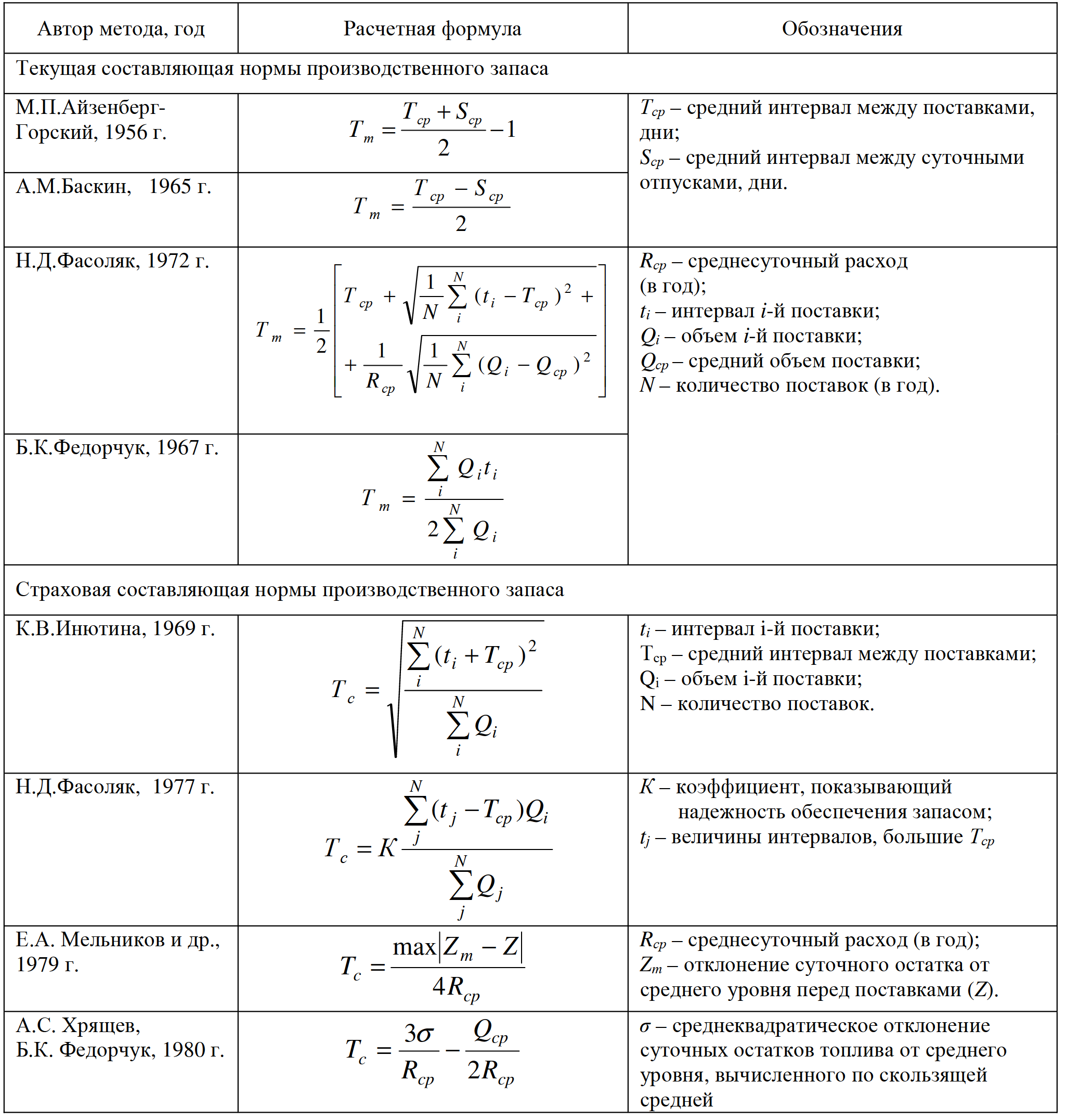

В условиях плановой экономики в нашей стране до 1990 года разные авторы предлагали различные способы вычисления норм производственных запасов. Формулы для определения текущей и страховой составляющих нормы производственного запаса приведены в табл. 1 [2].

Таблица 1Формулы расчета норм производственного запаса

Приведенные в табл. 1 методы расчета текущих и страховых составляющих нормы производственного запаса значительно отличаются друг от друга, что с одной стороны, отражает их специфику (производственные и товарные запасы), с другой – говорит о том, что нет единого, методического подхода.

В условиях обострившейся конкуренции предприятия активно ищут способы снижения времени хранения запасов в цехах и на складах. Это как раз те задачи, которые помогает решить логистика. С развитием логистики на предприятиях началась перестройка управления материальными запасами, стала налаживаться их тесная координация с общим материальным потоком.

Управление материальными и товарными запасами является важнейшей составной частью концепции логистики, которая предусматривает пути их оптимизации и минимизации.

Широкое распространение логистической концепции на предприятиях США вызвало снижение совокупных затрат в экономике. По подсчетам американских экономистов, в 1987 году производство валового внутреннего продукта в размере $ 4,5 триллиона в ценах того периода требовало $683 миллиарда запасов. В валовом внутреннем продукте (ВВП) страны это составляло 15,14 %. В 1980 году, когда степень распространения логистики выражалась лишь в нескольких сотнях предприятий, доля запасов ВВП США составляла 17,5 % [3]. Налицо значительное снижение непродуктивной части совокупных ресурсов и повышение общей эффективности экономики.

Логистика позволила многим предприятиям снизить запасы и уменьшить затраты на их содержание.

В ФРГ логистические подходы к управлению запасами начали широко применяться с конца шестидесятых годов.

Было установлено, что объемы средних запасов с преобладанием товарной доли на предприятиях в период 1965-1985 гг. постоянно росли и составили 34-40% стоимости выпускаемой продукции [3].

Тенденции роста запасов в макроэкономическом масштабе наблюдались в ФРГ и в последующие годы.

Немецкие специалисты сделали вывод, что совокупное сокращение запасов носит условный характер. Сокращение запасов в одном месте (в сфере производства) приводит к их росту в другом (в сфере обращения). Причина данного явления виделась в том, что экономически благополучные предприятия, применяя концепцию логистики, могут дислоцировать (перераспределять) запасы таким образом, чтобы снять с себя издержки, связанные с хранением материальных ресурсов, и в то же время снизить риск оказаться без соответствующих резервов до минимума. Становится более выгодной глубокая интеграция сферы производства и сферы обращения. Происходит уменьшение массы средств производства, накапливаемой на промышленных предприятиях, и рост массы средств производства, сосредоточивающейся в посреднических структурах.

Противоречивые на первый взгляд наблюдения американских и немецких экономистов имеют свое объяснение. Дело в том, что американские специалисты вели учет лишь по сырьевым запасам, а немецкие — по всей совокупности запасов, включая готовую продукцию. Благодаря этим и другим наблюдениям было выявлено, что на макро- и микроуровне происходят процессы по изменению структуры совокупных запасов; снижается доля сырья и полуфабрикатов в процессе производства, и наоборот, готовая продукция, составляющая большую часть стоимости запасов, еще больше повышает свой удельный вес.

В логистической теории управления запасами разработано множество систем управления запасами, ориентированных на различные экономические показатели. Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, используются две основные системы [4]:

1) система управления запасами с фиксированным размером заказа;

2) система управления запасами с фиксированным интервалом времени между заказами.

Система с фиксированным размером заказа предусматривает поступление материальных ресурсов равными, заранее определенными оптимальными партиями через изменяющиеся интервалы времени.

Заказ на поставку очередной партии делается при уменьшении размера запаса на складе до установленного порогового уровня – “точки заказа”. Определение оптимального размера заказа является первой задачей, которая решается при работе с данной системой управления запасами. Критерием оптимизации должен быть минимум совокупных затрат на хранение запасов и повторение заказа.

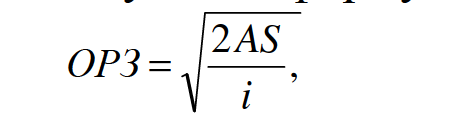

Оптимальный размер заказа рассчитывается по следующей формуле [5]:

(1)

(1)где ОРЗ – оптимальный размер заказа, шт;

А – затраты на поставку единицы заказываемого продукта, руб.;

S – потребность в заказываемом продукте, шт;

i – затраты на хранение единицы заказываемого продукта, руб./шт.

Система управления запасами с фиксированным интервалом времени между заказами предполагает поступление материальных ресурсов через равные, регулярно повторяющиеся, промежутки времени (периоды проверки наличия запасов). При каждой проверке запасов определяют наличный остаток, после чего оформляют заказ, размер которого зависит от интенсивности потребления материалов.

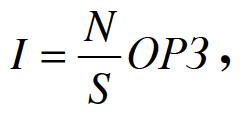

Расчет интервала времени между заказами можно производить следующим образом [5]:

(2)

(2)где N – количество рабочих дней в году, дни.

Полученный с помощью этой фор- мулы интервал времени между заказами не может рассматриваться как обязательный к применению. Он может быть скорректиро- ван на основе экспертных оценок.

Например, при полученном расчетном результате (4 дня) возможно использовать интервал в 5 дней, чтобы производить заказы 1 раз в неделю.

Так как в рассматриваемой системе момент заказа заранее определен, и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является именно размер заказа.

Вычисление размера заказа основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации [5]:

РЗ = МЖЗ − ТЗ + ОП, (3)

где РЗ – размер заказа, шт;

МЖЗ – максимально желательный запас, шт;

ТЗ – текущий запас, шт;

ОП – ожидаемое потребление за время поставки, шт.

Сравним основные системы управления запасами. Система с фиксированным размером заказа требует непрерывного учета текущего запаса на складе. Напротив, система с фиксированным интервалом ремени между заказами требует лишь периодического контроля количества запаса. Именно отсутствие непрерывного учета запасов в системе с фиксированным интервалом времени является ее основным преимуществом перед системой с фиксированным размером заказа. Но у системы с фиксированным интервалом времени выше уровень максимального желательного запаса. Поэтому затраты на содержание запасов на складе повышаются за счет увеличения площадей для их хранения.

При значительных колебаниях спро- са основные системы управления запасами не в состоянии обеспечить бесперебойное снабжение потребителя без значительного завышения объема запасов. В таких ситуациях применяются такие системы управления запасами, которые собираются из различных элементов основных систем управления. К ним относятся: 1) система с установленной перио- дичностью пополнения запасов до постоянного уровня; 2) система «минимум-максимум».

В системе с установленной перио- дичностью пополнения запасов до постоянного уровня входным параметром является интервал времени между заказами. Чтобы предотвратить завышение объема запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Определение размера заказа основывается на прогнозируемом уровне потребления до момента поступления заказа на склад предприятия. Размер заказа вычисляется либо по формуле (3) (в зафиксированные моменты заказов), либо по формуле (4) (в момент достижения порогового уровня) [5]:

РЗ = МЖЗ – ПУ + ОП, (4)

где ПУ – пороговый уровень запаса, шт;

Система «минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Постоянно рассчитываемым параметром в системе «минимум-максимум» является размер заказа. Его величина основывается на прогнозируемом уровне потребления до момента поступления заказа на склад.

Расчет размера заказа производится по формуле (4).

Системы управления запасами с фиксированным размером заказа, с фиксированным интервалом времени, с установленной периодичностью пополнения запасов до постоянного уровня и система «минимум-максимум» разработаны для условий, когда отсутствуют отклонения от запланированных параметров поставки и потребления. Но, несмотря на это, в данных системах предусмотрена возможность сглаживания сбоев этих параметров. Так, в системах с фиксированным размером заказа, фиксированным интервалом времени между заказами и в системе «минимум-максимум» одним из возмущающих условий является задержка поставки. Это воздействие снимается введением в систему параметра гарантийного (страхового) запаса. Он позволит обеспечить потребность на время предполагаемой задержки поставки. В отличие от этих систем управления запасами, система с установленной периодичностью пополнения запасов до постоянного уровня, учитывает как возможность задержки поставки, так и изменение темпов потребления от запланированных.

Таким образом, рассмотренные системы управления запасами применимы лишь к весьма ограниченному спектру условий функционирования и взаимодействия поставщиков и потребителей.

Повышение эффективности использования систем управления приводит к необходимости разработки оригинальных систем управления запасами для каждого предприятия.

Исследования, проводимые в ряде западных стран, дают основания утверждать, что ожидаемая прибыль от каждого процента сокращения уровня запасов может быть приравнена к 10- процентному росту оборота [3].