Добавлен: 09.11.2023

Просмотров: 267

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Реверсивно-рулевое устройство (РРУ)

РРУ обеспечивает поворот судна, а при перекрытии потока из сопла, струя воды поворачивается обратно, что дает судну задний ход.

Задачи реверсивно-рулевого устройства:

Максимально эффективно, без значительных усилий управлять судном на всех режимах переднего хода

Наибольшее количество патентов, касающихся водометных движителей, относится именно к РРУ. Практически все ведущие фирмы, производителей водометной техники имеют свои, отличающиеся от других производителей, схемы РРУ.

Существует, так называемое полноповоротное сопло, устройство, которое не воздействует на сформированную в сопле струю, поворачивая ее, а само поворачивается вместе со струей. То есть такое сопло по праву может называться устройством управления вектором тяги водометного движителя. Эффективность такого поворотного сопла чрезвычайно высока. На водометах на малом ходу для улучшения управляемости необходимы «подгазовки», а при использовании полноповоротного сопла, такая необходимость отпадает, судно одинаково эффективно управляется как на полном, таки на малом ходу. Конечно, конструкция такого рулевого устройства более сложная, чем у поворотной насадки.

В качестве рулевого устройства иногда используют рули в потоке. Такие устройства имеют целый ряд недостатков таких как: худшая управляемость, нагруженность конструкции, потери эффективности до 5 % кпд движителя, повышенные усилия на штурвальном устройстве.

Известны схемы РРУ, когда рули в потоке при повороте на 90 градусов перекрывают весь поток струи водомета и вода начинает поступать в реверсивную камеру для обеспечения заднего хода, и при осуществлении реверса управляемость судном отсутствует.

-

Привод реверсивно-рулевого устройства (РРУ)

Существует великое множество приводов РРУ водометных движителей. Как правило каждая модель водомета любой фирмы имеет свой привод РРУ.

Для водометов большой мощности (более 250-300 л.с.), как правило, применяются приводы, использующие гидравлические исполнительные механизмы. Такие приводы достаточно дороги, так как

требуют насосных станций, трубопроводов, исполнительных механизмов.

Если исполнительные гидроцилиндры привода РРУ вынесены за борт судна, нужно быть готовым к тому, что он потребует очень внимательного отношения при эксплуатации. Совершенно не допустимо, что бы исполнительные гидроцилиндры находились под водой.

Для водометов малой мощности (до 150 л.с.), как правило приводы исключительно механические, так как нагрузки на элементы привода незначительны.

Подшипниковые узлы и дейдвудные уплотнения

Многие производители существенно экономят на стоимости производства водометной техники и устанавливают опорные подшипники скольжения и дейдвудные уплотнения – сальниковые набивки.

Применение подшипника скольжения в водометном движителе с технической точки зрения абсолютно не оправдано. Одним из главных параметров водометного двигателя является величина зазора между импеллером и обечайкой. При значительном увеличении этого зазора кпд движителя может существенно упасть.

Подшипник скольжения из-за своих свойств не может обеспечить постоянный зазор. Импеллер начинает задевать за обечайку, изнашиваться и в конечном счете зазор увеличивается. Некоторые производители для уменьшения этого эффекта используют коническую обечайку и рабочее колесо, требующее в процессе эксплуатации регулировки в осевом направлении.

При использовании подшипников качения таких проблем не существует. Безусловно, подшипниковые узлы должны быть надежно защищены от попадания в них воды. Эту функцию выполняет, в том числе, дейдвудное уплотнение.

Идеальным типом дейдвудного уплотнения является торцевое уплотнение. Такое уплотнение требует обязательного использования шарикоподшипниковых опор вала водомета. Торцевое уплотнение при эксплуатации неприхотливо, не требует обслуживания и единственное чего «не любит» - работы без воды.

Водомет подвержен забиванию водорослями, которые, наматываясь на вал с импеллером, могут его заклинить. В случае заклинивания водомета, для предотвращения поломки стационарного двигателя, на валу предусмотрена срезаемая шпонка. Очистить от водорослей можно, открыв смотровой лючок и убрав их. Смотровой лючок находится в своеобразном «колодце», края которого подняты выше ватерлинии, что позволяет иметь доступ к водоводу на плаву. От попадания в водомет крупных камней предохраняет решетка во впускном отверстии.

Глава 2. Особенности управления кораблем с водометными движителями

Водометным движителем называется размещенный внутри корпуса корабля движительный комплекс, состоящий из водопроточных труб или каналов и насосов различного типа, которые засасывают воду через приемные отверстия в днищевой части корабля и выбрасывают ее с повышенной скоростью в виде струи через отливной трубопровод. Движущая сила — реакция струи, действующая в направлении движения, полностью или частично приложена к неактивным поверхностям (стенкам водоотливного патрубка), в то время как у других типов движителей (винты, крыльчатые движители) эта сила развивается главным образом на рабочих лопастях.

Рис.2 Схема водометного движителя

Конструктивно водометный движительный комплекс состоит из следующих элементов (рис.2): рабочего колеса 3 (преимущественно гребной винт), водопрочного канала 4, выпрямляющего водяную струю аппарата 2 (контрпропеллер) и реверсивно-рулевого устройства 1. Водозаборник 6 обычно находится в днищевой части корабля, вследствие чего исключается влияние свободной поверхности на работу движителя. Водометная труба, закрытая решеткой 5, вместе с контрпропеллером располагается внутри корпуса корабля, который полностью защищает движитель от ударов о грунт или плавающие предметы. Характерной особенностью водометных движителей является отсутствие движущихся частей снаружи корпуса, что позволяет кораблю плавать на мелководных и засоренных водных акваториях. Для уменьшения потерь мощности двигателя на закручивание струи служит контрпропеллер, эффективность действия которого обусловливается тем, что водометный движитель работает в трубе с практически постоянной нагрузкой при всех режимах движения корабля.

В зависимости от места выброса водяной струи водометные движители подразделяются на движители с подводным, полуподводным и атмосферным выбросом. В настоящее время на корабли устанавливают движители с подводным или полуподводным выбросом струи, так как у движителей с атмосферным выбросом струи часть мощности двигателя затрачивается на подъем воды выше ватерлинии. Для увеличения скорости на корабле устанавливают двухступенчатые и более движители. Каждая ступень их представляет собой винт с контрпропеллером, установленным на валу одного двигателя. Скорости кораблей с водометными движителями в настоящее время могут достигать 60 - 80 уз.

2.1 Винто-рулевые колонки

Рис.3. Традиционное расположение главной гребной установки:

1 – руль, 2 - гребной винт, 3 - валопровод, 4 - главный двигатель.

Винто-рулевые колонки (ВРК) объединяют в себе пропульсивную (гребную) установку и рулевое устройство.

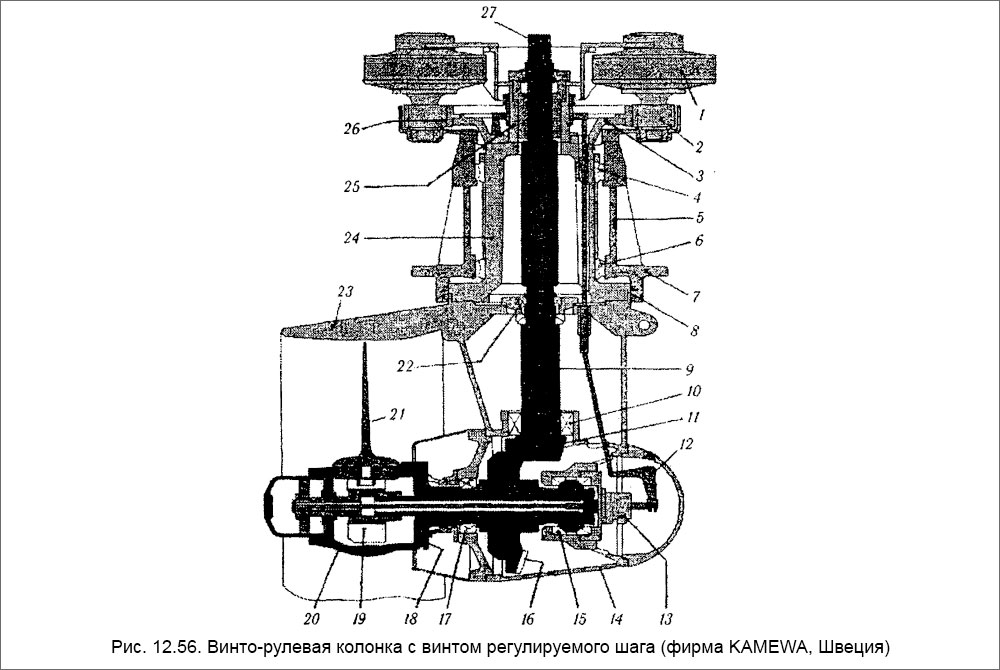

Принцип действия заключается в следующем. Приводной вал 9 получает вращательное движение постоянной частоты и одного направления от главного двигателя (на рисунке не показан) через соединительный вал 27. Коническая шестерня 11 приводного вала передает вращение зубчатому колесу 16, которое насажено на гребной вал 18. Он жестко соединен с корпусом 20 гребного винта 21. Регулирование шага винта осуществляется с помощью гидравлического механизма изменения шага (МИШ) 19.

Этот механизм и его гидравлическая система имеют традиционную конструкцию. Они применяются кроме ВРК в подруливающих устройствах. Гидравлическая система на рис.3. Там же рассмотрен принцип их действия.

Рис.4. Винто-рулевая колонка с винтом регулируемого шага (фирма KAMEWA, Швеция):

1 - гидромотор; 2 - шестерня гидромотора, 3 - корпус зубчатого колеса, 4 - подшипник, 5 - внешний корпус ВРК, 6 - подшипник, 7 - фланец корпуса, 8-уплотнение, 9-приводной вал, 10 - подшипник, 11 - шестерня, 12-рычаг обратной связи, 13 - гидравлическая распределительная коробка, 14- корпус редуктора, 15 - подшипник, 16 - главная шестерня, 17 - подшипник, 18 - гребной вал, 19 - механизм изменения шага, 20 - корпус, 21 - поворотная лопасть, 22 - подшипник, 23 - поворотная насадка, 24 - поворотная труба (баллер), 25 - золотниковое устройство, 26 - зубчатое колесо, 27 - соединительный вал.

Механическая обратная связь 12 и золотниковое устройство 25 обеспечивают следящий принцип работы МИШ и его гидросистемы, т. е. однозначное соответствие фактического угла поворота лопастей 21 и его заданного значения (на мостике). Корпус 20 МИШ и корпус редуктора 14 герметизируются уплотнениями во избежание попадания забортной воды.

Вторая функция ВРК- поворот насадки 23, в которой расположен ВРШ. Это осуществляется следующим образом.