Файл: Задача 1 Определить по исходным данным табл. 1 коэффициент комплексного клиентского сервиса, коэффициент сервиса приему товара, kpi ресурсоемкости комиссионирования. Сделать выводы. Исходные данные.docx

Добавлен: 30.11.2023

Просмотров: 631

Скачиваний: 17

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Сможет ли склад торговой компании поддерживать увеличение объема продаж? Определить потребные дополнительные складские площади.

Определим максимально возможный объем хранения товаров на складе:

Vmax=VштабPосн∙Sскл∙ks

где Vmax — максимально возможный объем хранения товаров на складе.

Vштаб — объем штабеля товаров, Vштаб=a·b·h=1,2·0,8·1,8=1,728 м3;

Sскл — площадь склада, Sскл=880 м2;

Росн — площадь основания штабеля, Росн =a·b=1,2·0,8=0,96 м2;

ks — коэффициент полезно используемой площади, ks=0,6.

Vmax=1,7280,96∙880∙0,6=950,4 м3

Определим складской объем, занимаемый складированием грузов, по формуле:

V=E/q, где q — укрупненный показатель расчетных нагрузок на 1 м2 площади складирования при высоте укладки 1 м; Е — емкость склада (т).

Расчет емкости произведем по следующей формуле:

E = Q∙txpT

где txp – средний срок хранения груза (дн.), txp=5 дн.;

T – число дней поступления грузов в год (дн.), Т=365 дн.;

Q – грузооборот склада в год, Q=34000 т.

E = 34000∙5365=465,75 т

V=465,75/0,6=776,2557≈776,26 м3

При увеличении объема продаж до 50 тыс. т.:

E = 34000*5-365=684,93 т

Vувел=684,93/0,6=1141,55 м3

При увеличении товарооборота потребуется 1141,55 м3, что превышает Vmax — максимально возможный объем хранения товаров на складе.

Соответственно склад торговой компании поддерживать увеличение объема продаж.

Дополниьельные складские площади:

Ответ: 389 м2.

Задача 3.1

Методические указания

Рассчитайте количество перемещений, которое необходимо произвести для укладки и отборки груза при полученном размещении. Для этого количество грузопакетов ассортиментной позиции, отмеченное на карточке, необходимо умножить на удвоенное расстояние от места расположения карточки до зоны приемки и отпуска. При этом будем считать, что первый ряд карточек отстоит от зоны приемки и отпуска на расстоянии 1 м, второй – на расстоянии 2 м и т. д.

Сумма всех произведений даст количество перемещений (в метрах), которое необходимо выполнить по укладке груза на хранение и отборке, при размещении в соответствии с правилом Парето.

Соберите карточки обеих групп, соедините их вместе и вновь перемешайте. Разложите по местам хранения обратной стороной вверх, затем переверните каждую карточку. По описанной выше методике рассчитайте количество перемещений, которое необходимо выполнить в зоне хранения при размещении груза по случайному закону.

Определите, во сколько раз применение правила Парето при размещении товаров на складе позволяет сократить количество перемещений, т. е. суммарный пробег техники.

При размещении грузов на складе необходимо стремиться наиболее полно использовать полезную площадь склада.

Полезная площадь склада

,

,где

– количество груза, подлежащего размещению на складе;

– количество груза, подлежащего размещению на складе;  – нагрузка для данного груза, т/м2.

– нагрузка для данного груза, т/м2.Задача

На склад поступает 4500 т различных штучных грузов крупными партиями. 50% грузов перерабатывается на складе, а 50% идет напрямую потребителям. Определить возможность размещения груза в крытом складе полезной площадью 4000 м2, если 40% полезной площади этого склада уже занято другими грузами. Расчетная нагрузка для данного груза в рассматриваемом складе равна

= 1,125 т/м2.

= 1,125 т/м2.Решение:

1. На склад поступает

2. Для его размещения необходима площадь

где

– нагрузка для данного груза, т/м2.

– нагрузка для данного груза, т/м2. 3. Свободная полезная площадь составит

Таким образом, свободной площади склада достаточно для размещения груза.

Задача 4.1

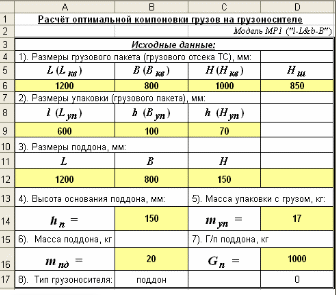

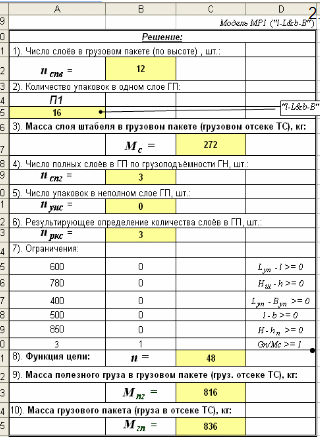

Расчёты компоновок по моделям типа MP

Ниже представлены варианты вышеперечисленных математических моделей для расчёта оптимальной компоновки грузов одного типоразмера при определённых условиях их размещения на грузоносителе (поддоне) и схемы рассмотренных компоновок (рис.1 и 2) Эти модели универсальны и могут быть применены для компоновки грузов на различных грузоносителях и в грузовых отсеках любых транспортных средств.

Модель MP-1

Рис. 1. Размещение (компоновка) груза на поддоне. Модель типа МР-1:

L – длина поддона; B – ширина поддона; H – высота пакета;

Hш – высота штабеля; hд – высота основания (дна) поддона

Модель MP-2

Рис.2. Размещение груза на поддоне. Модель MP-2

Грузы укладывают длинной стороной l по длинной стороне ГН L, а короткой стороной b – по короткой стороне ГН B.

Формулы для расчёта числа упаковок по модели МР-1:

-

для однослойного пакета

, (1)

, (1)n1.1 → max

где n1.1 - число упаковок (здесь первый индексцифра – указывает на привязку к номеру модели, второй - на вариант расчёта);

-

для многослойного пакета

, (2)

, (2)n1.2 → max

где Hш – высота штабеля на поддоне; Hш = H – hд.

Во всех формулах, где используется математическое выражение в квадратных скобках – [x], оно указывает на целочисленное деление (результат – это целое число без округления дробной части, которая отбрасывается - игнорируется). Таким образом, признаком, указывающим на целочисленное деление, является математическое выражение, заключённое в квадратные скобки: [x].

При формировании многослойного пакета следует определить максимальное число слоёв не только по ограниченной высоте пакета, но и по массе, соблюдая условие

Мп = ≤ Мп max , здесь Мп = Мспn ,

где Мп – масса пакета; Мсп – масса слоя в пакете; n – число слоёв в пакете; Мnmax – максимально допустимая масса пакета.

Грузы укладывают короткой стороной b по длинной стороне ГН L, а длинной стороной l - по короткой стороне ГН B.

Формулы для расчёта числа упаковок по модели МР-2:

-

для однослойного пакета:

(3)

(3)n2.1 → max

-

для многослойного пакета

(4)

(4)n2.2 → max

Описание алгоритма определения кратности размеров

в системе «груз – грузоноситель»

Последовательно производится расчёт на кратность размеров в подсистеме «груз – ГН» по соотношениям «L–

l», «B–b», «L–b», «B–l».

Затем осуществляется результирующая проверка на кратность – определение наличие остатка соответственно, по моделям МР-1 и МР-2, т.е.:

-

определение остатка в результате расчёта полученного по формуле

nlb = [nLl nBb ] - nLl nBb ; (5)

-

определение остатка в результате расчёта полученного по формуле

nbl = [nLb nBl ] - nLb nBl . (6)

Суть расчёта – определить значение результата на предмет «целое число или дробное». Если результат nlb или nbl равен 0, т.е. результат – целое число, то рекомендуется применить расчёты по моделям MP, иначе – по моделям MV.

Практическое применение предлагаемых моделей позволяет повысить эффективность погрузоразгрузочных, транспортных работ и работ по складированию как в сфере общетранспортных операций, так, в частности, и в логистических системах.

Во всех рассматриваемых способах компоновки следует учитывать грузоподъёмность грузоносителя (ГН) и соизмерять её с массой загружаемого на него груза.

Поэтому вначале следует определить наилучший вариант компоновки грузов на ГН в одном слое и проверить выполнение условия

mc ≤ Gn, (7)

где mc – масса слоя; Gn – грузоподъёмность грузоносителя.

Иначе эта задача не имеет решения.

Затем, наращивая слой за слоем в штабеле и проверяя выполнение условия

mш ≤ Gn, (8)

где mш – масса штабеля на грузоносителе, следует установить возможное максимальное количество слоёв в пакете.

Задача 1

Используя математические модели типов MP-1 и MP-2, определить наилучший вариант компоновки грузов на поддоне. Исходные данные для решения задачи приведены в табл. 1 и 2.

Таблица 1

Данные заданий по вариантам

| Номер варианта | Параметры упаковки (груза) | Параметры поддона | Параметры грузового пакета | |||||||||||||

| Линейные размеры, мм | Масса mг, кг | Тип | Объём перевозок QП, т | Тип | Высота, L мм | |||||||||||

| длина l | ширина b | высота h | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||||||||

| 0 | 600 | 120 | 240 | 14.50 | EUR | 600 | СГП | 1000 | ||||||||

| 1 | 900 | 140 | 300 | 13.50 | РСП | 700 | ТГП | 1100 | ||||||||

| 2 | 720 | 160 | 420 | 16.00 | МП | 370 | СГП | 1000 | ||||||||

| 3 | 840 | 180 | 360 | 12.00 | EUR | 870 | ТГП | 1100 | ||||||||

| 4 | 420 | 240 | 240 | 24.00 | РСП | 940 | СГП | 900 | ||||||||

| 5 | 480 | 220 | 420 | 21.50 | МП | 570 | ТГП | 1000 | ||||||||

| 6 | 540 | 240 | 300 | 22.50 | EUR | 800 | СГП | 1100 | ||||||||

| 7 | 840 | 260 | 180 | 23.00 | РСП | 840 | ТГП | 900 | ||||||||

| 8 | 600 | 280 | 240 | 17.00 | МП | 400 | СГП | 1000 | ||||||||

| 9 | 720 | 300 | 360 | 15.00 | EUR | 700 | ТГП | 1100 | ||||||||

Примечания:

1. Параметры стандартных поддонов указаны в табл. 4.5.

2. СГП – складской грузовой пакет.

3. ТГП – транспортный грузовой пакет.

Таблица 2

Параметры стандартных плоских поддонов

| Наименование поддона (тип) | Длина L, мм | Ширина B, мм | Высота hд, мм | Масса mп, кг | Грузоподъ-ёмность Qгп, т |

| Европоддон (EUR) | 1200 | 800 | 150 | 10 | 1.0 |

| Российский стандартный поддон (РСП) | 1200 | 1000 | 150 | 15 | 1.2 |

| Морской поддон (МП) | 1600 | 1200 | 150 | 20 | 2.0 и 3.2 |

Примечания:

1. Масса стандартных поддонов не стандартизирована.

2. МП грузоподъёмностью 3,2 т используется при формировании грузового пакета высотой 1,8 м.

Ниже для модели МР-1 приведены формы окон "Исходные данные" и "Решение",

Электронные формы окон "Исходные данные" и "Решение" для м

одели типа MP2 в MS Excel приведены ниже.

одели типа MP2 в MS Excel приведены ниже.