Файл: Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой.doc

Добавлен: 02.12.2023

Просмотров: 192

Скачиваний: 3

СОДЕРЖАНИЕ

1 Анализ систем управления процессомконвертирования штейнов

1.1 Технологический процесс конвертирования штейнов

1.2 Управление процессом конвертирования медных штейнов

2 Моделирование процесса конвертированиямедных штейнов

2.1 Математические модели процесса конвертированиямедных штейнов

2.2 Структура модуля контроля и управления

2.3 Функции и алгоритмы работы модуля контроля и управленияпроцессом конвертирования медных штейнов

3 Реализация модуля контроля и управления процессомконвертирования медных штейнов

3.1 Информационно-измерительная система оперативногоконтроля за ходом процесса конвертирования

3.2 Использование модуля контроля и управленияпроцессом конвертирования медных штейнов

2 Моделирование процесса конвертирования

медных штейнов

Операции по выработке и принятию управленческих решений основаны на математическом описании рассматриваемого процесса, поэтому первостепенной задачей разработки модуля контроля и управления процессом конвертирования медных штейнов является поиск адекватных математических моделей для контроля основных технологических параметров. Разработка методов контроля параметров на базе математических моделей необходима еще и потому, что серьезной сложностью процесса конвертирования штейнов является отсутствие текущей информации об изменении основных выходных показателей конвертирования по ходу процесса.

2.1 Математические модели процесса конвертирования

медных штейнов

Проведенный анализ позволил найти следующие зависимости извлечения меди в черновую медь СизвCu от основных входных и управляющих параметров:

-

СизвCu от количества штейна:

| | СизвCu = 0.099Gшт + 93.162; | (2.1) |

r = 0.995; Q = 1.42110-14;

-

СизвCu от расхода воздуха:

| | СизвCu = 0.0035Gв + 94.796; | (2.2) |

r = 0.9553; Q = 0.012;

-

СизвCu от количества SiO2:

| | СизвCu = 91.067(GSiO2)2 + 56.881GSiO2 + 82.988; | (2.3) |

= 0.994; Q = 0.003;

-

СизвCu от температуры процесса:

| | СизвCu = 0.000313Т2 + 0.8116Т 434.9; | (2.4) |

= 0.9948; Q = 0.71;

-

СизвCu от содержания меди в штейне:

| | СизвCu = 0.0014(GCuшт)3 – 0.1299(GCuшт)2 + 4.2532GCuшт + 47.748; | (2.5) |

= 0.9938; Q = 0.36;

-

СизвCu от содержания цинка в штейне:

| | СизвCu = 1.1893CZnшт + 98.545; | (2.6) |

r = 0.98; Q = 0.001;

-

СизвCu от продолжительности цикла:

| | СизвCu = 0.3228tц + 95.565; | (2.7) |

r = 0.9789; Q = 0.003.

Зависимости содержания SO2 в отходящих газах

-

от количества штейна:

от количества штейна:

| | | (2.8) |

r = 0.9768; Q = 0.1;

-

от расхода воздуха:

от расхода воздуха:

| | | (2.9) |

r = 0.989; Q = 0.1;

-

от температуры процесса:

от температуры процесса:

| | | (2.10) |

= 0.9984; Q = 0.33;

-

от содержания меди в штейне:

от содержания меди в штейне:

| | | (2.11) |

= 0.9971; Q = 0.10;

-

от содержания цинка в штейне:

от содержания цинка в штейне:

| | | (2.12) |

r = 1; Q = 0.02;

-

от продолжительности цикла:

от продолжительности цикла:

| | | (2.13) |

= 0.9963; Q = 0.24,

где r – коэффициент корреляции;

– корреляционное отношение;

Q – суммарная ошибка моделирования.

Результаты корреляционного и регрессионного анализа показывают, что коэффициенты корреляции r и корреляционные отношения близки к единице, а ошибки моделей не превышают 1%, что говорит об адекватности моделей.

Практический интерес представляет обобщенная математическая модель зависимости извлечения меди (СизвCu) в черновую медь и процентного содержания SO2 в отходящих газах (

| | СизвCu = f(ССuшт, СZnшт, Gшт, Gв, GSiO2, Т, tц), | (2.14) |

А так же, найденные многопараметрические математические модели следующего вида:

| |  , , | (2.15) |

где Y – выходные параметры, по которым производится оценка эффективности ведения процесса: извлечение меди в черновую медь (СизвCu), содержание SO2 в отходящих газах (

xi – входные и управляющие параметры, воздействующие на процесс: количество (Gшт) и химический состав (CCuшт, CZnшт) загружаемого штейна, расход воздуха (Gв) и флюса (GSiO

2), температура (Т), продолжительность циклов (tц);

aij, bi – коэффициенты математической модели, определенные из парных регрессионных зависимостей;

i = 1, 2 …n – номер параметра;

j = 1, 2 …m – степень полиномиальной модели.

| | СизвCu = 0.25(-0.0035Gв + 94.796) + + 0.2(0.0014(CCuшт)3 – 0,1299(CCuшт)2 + 4.2532CCuшт + 42.748) + + 0.1(-1.1893CZnшт + 98.545) + 0.05(-0.099Gшт + 93.162) + + 0.15(-91.067(GSiO2)2 + 56.881GSiO2 + 82.988) + + 0.2(-0.000313Т2 + 0.8116Т434.9) + 0.05(-0.3228tц + 95.565) | (2.16) |

| | + 0.02(-0.0313CZnшт + 12.313) + 0.2·(0.0068Gв + 7.72) + + 0.3(-0.0007(Gшт)2 + 0.15Gшт + 9.5234) + + 0.2(-0.00015Т2 + 0.39Т – 239) + + 0.13(-0.0024tц2 + 0.2636tц + 7.8911) | (2.17) |

Особенностью этих моделей (2.16, 2.17) является то, что они позволяют в интерактивном режиме исследовать влияние управляющих воздействий на выходные показатели процесса без учета инерционности объекта и в случае необходимости управлять процессом путем оперативного изменения параметров.

Еще одним параметром, который должен находиться в рабочих пределах по ходу процесса, является температура в конвертере. Ее обычно поддерживают в пределах 1280 ÷ 1320°С в первом периоде и в диапазона

1240 ÷ 1280°С во втором периоде.

2.2 Структура модуля контроля и управления

Для правильного выбора управляющего воздействия требуется наличие информации обо всех доступных контролю параметрах и знания характера их взаимосвязи с не измеряемыми. Эффективное управление процессом конвертирования заключается, в том числе, в сборе и первичной обработке информации о параметрах, доступных автоматическому контролю как прямыми методами, так и косвенными.

В существующих системах автоматизированного управления ведущая роль по оценке информации и принятию решений принадлежит оператору (мастеру смены), при этом управление осуществляется на основе субъективного анализа ведения процесса и показаний КИПиА и химических лабораторий. Сбор значительной части из общего количества необходимой информации также осуществляется полуавтоматическими способами [15, 16]. В том числе, для того чтобы эффективно помочь оператору в выборе правильного решения по управлению процессом конвертирования необходимо разработать модуль контроля и управления (МКУ).

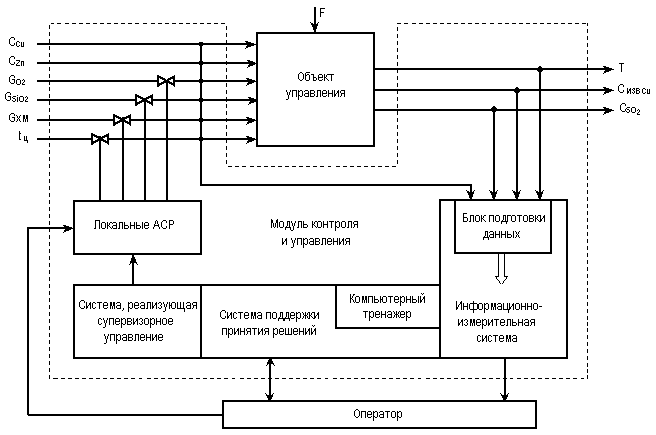

В соответствии с перечисленными при постановке задачи функциями модуля была разработана его структура, представленная на рисунке 2.1.

|

| Рисунок 2.1 Структура модуля контроля и управления |

Схема модуля контроля и управления процессом конвертирования медных штейнов включает в свой состав четыре основных подсистемы:

-

информационноизмерительную систему (ИИС); -

компьютерный тренажер (модуль обучения и тренинга); -

систему поддержки принятия решений (СППР); -

систему, работающую в режиме супервизорного управления.

Особенностью данной системы является возможность как совместной работы всех четырех подсистем в составе МКУ, так и самостоятельной работы подсистем. Однако опыт разработки взаимосвязанных систем показывает, что создание такого модуля требует значительных временных и капитальных затрат. Поэтому является целесообразным разработка отдельных его частей с дальнейшим объединением на принципах системного подхода.