Файл: Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой.doc

Добавлен: 02.12.2023

Просмотров: 183

Скачиваний: 3

СОДЕРЖАНИЕ

1 Анализ систем управления процессомконвертирования штейнов

1.1 Технологический процесс конвертирования штейнов

1.2 Управление процессом конвертирования медных штейнов

2 Моделирование процесса конвертированиямедных штейнов

2.1 Математические модели процесса конвертированиямедных штейнов

2.2 Структура модуля контроля и управления

2.3 Функции и алгоритмы работы модуля контроля и управленияпроцессом конвертирования медных штейнов

3 Реализация модуля контроля и управления процессомконвертирования медных штейнов

3.1 Информационно-измерительная система оперативногоконтроля за ходом процесса конвертирования

3.2 Использование модуля контроля и управленияпроцессом конвертирования медных штейнов

При разработке подсистемы обмена данными между ДП и управляемыми объектами, крайне важно обеспечить безошибочную передачу информации, поскольку в условиях производства уровень индустриальных помех достаточно высок. Решение этой задачи достигается, адекватным выбором аппаратных, и программных средств подсистемы передачи данных.

Говоря об аппаратных средствах передачи данных, мы имеем в виду радиомодемы, поскольку предполагается, применение промышленных УКВ радиостанций и здесь выбор однозначен. В принципе возможно применение стандартных модемов, предназначенных для телефонных линий. Однако в этом случае трудно обеспечить достаточно высокую скорость передачи данных, поскольку ширина полосы частот телефонной линии ограничена. Кроме того, известные в настоящее время низкоскоростные телефонные модемы не являются интеллектуальными. Это означает, что задачи обнаружения и коррекции ошибок должны выполняться программными средствами. Это требует увеличения производительности компьютеров. Для ДП это не является проблемой, поскольку современные персональные компьютеры легко могут справиться с этой задачей.

Во времена СССР, проблемой для разработчиков была скудость элементной базы. Всегда стояла задача – как из доступных элементов создать требуемое устройство, что зачастую приводило к неэффективным и дорогим решениям. Сейчас ситуация изменилась коренным образом. На рынке доступна продукция практически всех ведущих зарубежных фирм. Перед разработчиком теперь стоит задача поиска и выбора тех компонентов, которые наиболее полно соответствуют предъявляемым требованиям. Зачастую имеются аналогичные компоненты, выпускаемые разными фирмами и имеющими различную цену. Важным фактором является и поиск российских дилеров осуществляющих поставки необходимых компонентов.

Зачастую это требует определенных затрат времени, но с лихвой окупается тем, что разрабатываемая аппаратура будет соответствовать мировому уровню. Не секрет, что сейчас в России можно найти аппаратные и программные средства зарубежного производства для решения любых задач, в том числе и для телеуправления. Но цена таких средств, как правило, весьма высокая.

Проведенные автором исследования показали, что при использовании современной элементной базы созданная радиосеть передачи данных будет покрывать все производство. Ожидаемая загрузка этой сети передачей телемеханической информации будет крайне незначительной. Это дает возможность ее развития в будущем. Резерв пропускной способности в дальнейшем может быть использован для создания автоматизированной системы диспетчеризации и управления производством.

Таким образом, важнейшей компонентой ИИС является подсистема передачи данных по радиоканалу. Правильный выбор сетевого протокола в значительной мере будет определять надежность подсистема передачи данных и возможности ее расширения.

Для ИИС был выбран достаточно хорошо апробированный протокол AX25, однако требуется его адаптация к условиям применения его в системах телеуправления, а также к новым аппаратным средствам, появившимся за время, прошедшее с момента его разработки.

При сохранении общей логики протокола AX25, были внесены следующие изменения:

-

исключены обрамляющие флаги фрейма, вместо них введено поле длины данных; -

изменен формат адресов отправителя и получателя (на беззнаковые целые числа); -

исключено поле идентификатора протокола интеллектуальной радиосвязи.

Внесенные изменения стандарта AX25, позволяют создать надежную, помехоустойчивую подсистема передачи данных для ИИС процесса конвертирования медных штейнов.

Физически канал передачи данных представляет собой радиочастоту порядка 170 МГц, точное значение которой определяется диапазоном частот радиоканалов, арендуемых предприятием.

3.1.4 Диспетчерский пункт

На верхнем уровне ИИС представлена диспетчерским пунктом, с которого и осуществляется контроль и управление процессом конвертирования. В состав аппаратных средств ДП входят:

-

персональный компьютер, обеспечивающий функционирование ИИС и интерфейс оператора; -

радиомодем, обеспечивающий сопряжение ПК с УКВ трансивером и преобразование цифрового потока данных в аналоговый сигнал и обратно; -

УКВ трансивер, обеспечивающий связь между ДП и локальным комплексом.

ПК должен выбираться с учетом требований к интерфейсу пользователя, объему передаваемой информации и времени реакции системы. Кроме этого в него должно быть включено математическое и программное обеспечение МОиТр.

Требования к интерфейсу пользователя постоянно возрастают. От его функциональности, удобства и простоты в значительной мере зависит надежность функционирования всей системы. В настоящее время стандартом стал графический интерфейс пользователя.

Итак, для ДП достаточен стандартный ПК средней производительности и стандартной конфигурации, укомплектованный источником бесперебойного питания повышенной мощности. Повышенная мощность необходима вследствие того

, что источник бесперебойного питания должен обеспечивать питание не только ПК, но и радиомодема и УКВ трансивера.

К быстродействию системы не предъявляется высоких требований, поскольку ее реактивность определяется наличием человека-оператора, время реакции которого несоизмеримо велико по сравнению с быстродействием ПК.

Кроме этого, представляется целесообразным использовать на ПК ДП операционную систему Windows XP. На ПК следует возложить поддержку интерфейса оператора и выполнение служебных задач.

Конфигурация аппаратных средств ДП не может рассматриваться в отрыве от средств и протокола передачи данных по радиоканалу, а также структуры локального комплекса на конвертерном узле. В зависимости от выбора УКВ трансиверов и радиомодемов возможно несколько конфигураций аппаратных средств ДП. Предлагается создание ДП по приведенной схеме (рисунок 3.3).

Рисунок 3.3 – ДП с терминальным контроллером

Ключевым устройством в данной схеме является ТК (ранее названный мастер-контроллером), который представляет собой автономное устройство, содержащее микроконтроллер и интеллектуальный однокристальный радиомодем. Подробно структура и функции ТК были рассмотрены выше.

Преимущество этого варианта в том, что критичные по времени задачи по поддержке протокола обмена данными возлагаются на ТК.

ТК также должен обеспечивать поддержку протокола обмена данными с ДП и выдачу информации о состоянии процесса.

Таким образом, ИИС позволяет получать оперативную информацию о параметрах процесса конвертирования и представлять ее на МИП.

3.2 Использование модуля контроля и управления

процессом конвертирования медных штейнов

Основными элементами модуля контроля и управления являются информационно-измерительная система, модуль обучения и тренинга и система поддержки принятия решений.

Основными целями работы МОиТр являются:

-

ознакомление с процессом конвертирования медных штейнов; -

обучение навыкам обоснованного управления процессом конвертирования как с позиции управления отдельным выходным параметром (извлечение Сизв), так и управления процессом с позиции системного подхода; -

приобретение опыта использования ЭВМ и компьютерных тренажеров для коррекции хода металлургического процесса в случае отклонений контролируемого параметра от заданного значения; -

психологическая подготовка к управлению процессом при возникновении аварийных режимов и нештатных ситуаций.

Основными целями работы ИИС являются:

-

получение оперативной информации о параметрах процесса конвертирования; -

представление полученной информации МОиТр, СППР и оператору с целью управления процессом.

3.2.1 Использование элементов модуля для исследования

процесса конвертирования медных штейнов

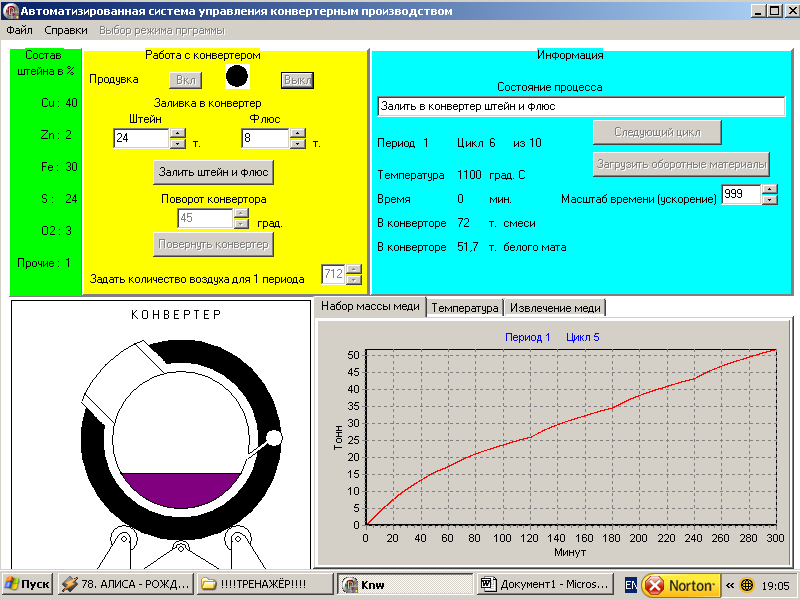

Разработанный на основе математических моделей (2.16, 2.17) компьютерный тренажер позволяет реализовать исследование процесса конвертирования медных штейнов в диалоговом режиме, как с позиции системного подхода, так и с позиции управления отдельным выходным параметром (СизвCu или

Режим исследования позволяет изучить процесс конвертирования медных штейнов, проанализировать влияние входных параметров на его ход и на величины выходных показателей.

В ходе исследования процесса конвертирования медных штейнов инженер-исследователь имеет возможность варьировать входными параметрами процесса, такими как расход воздуха, содержание меди и цинка в штейне, расход штейна, количество добавляемого кварцевого флюса и холодных материалов

, температура процесса и продолжительность цикла. Эту возможность ему предоставляет МОиТр, который в ходе своей работы практически мгновенно предоставляет процентное значение извлечения меди в черновую медь от указанных параметров. Кроме того, полученные зависимости сохраняются в виде таблиц, формируя тем самым некую базу данных. На основании многочисленных виртуальных опытов (количество которых ограничено лишь рабочим временем исследователя) выявляются квазиоптимальные зависимости с точки зрения максимизации извлечения. Полученные данные используются в дальнейшем для обучения персонала и для настройки входных параметров процесса конвертирования медных штейнов. МОиТр имеет дружественный интерфейс, что позволяет исследователю сосредоточится на изучении процессов, а не на освоении прикладного ПО МОиТр. Следует отметить, что виртуальные эксперименты в отличие от реальных опытов позволяют значительно сэкономить время исследования, не допустить неоправданного недоизвлечения цветного металла, а также избежать аварийных ситуаций.

3.2.2 Использование элементов модуля для обучения

технического персонала принятию обоснованных решений

Обучение персонала на действующем оборудовании требует значительных затрат времени и средств и может привести к возникновению аварийных ситуаций в случае неверных действий операторов или применения недопустимых управляющих воздействий. Поэтому для обучения персонала МКУ используется в режиме тренажера.

В этом режиме на экран монитора выводятся подсказки и рекомендации по управлению процессом, которые формируются на основании полученных и сохраненных данных на этапе проведения исследований, а также графики некоторых параметров, например, набора в конвертере обогащенной медью сульфидной массы (рисунок 3.4).

После окончания сеанса обучения производится анализ количества и содержания допущенных ошибок.

После этого обучаемому предлагается «управлять» многостадийным процессом, смоделированным на основе данных, накопленных в ходе реального управления (см. пункт 3.2.3).

|

| Рисунок 3.4 – Набор массы в конвертере |

Обучаемый получает навыки управления многостадийным процессом, который происходит по одной и той же схеме