Файл: Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой.doc

Добавлен: 02.12.2023

Просмотров: 184

Скачиваний: 3

СОДЕРЖАНИЕ

1 Анализ систем управления процессомконвертирования штейнов

1.1 Технологический процесс конвертирования штейнов

1.2 Управление процессом конвертирования медных штейнов

2 Моделирование процесса конвертированиямедных штейнов

2.1 Математические модели процесса конвертированиямедных штейнов

2.2 Структура модуля контроля и управления

2.3 Функции и алгоритмы работы модуля контроля и управленияпроцессом конвертирования медных штейнов

3 Реализация модуля контроля и управления процессомконвертирования медных штейнов

3.1 Информационно-измерительная система оперативногоконтроля за ходом процесса конвертирования

3.2 Использование модуля контроля и управленияпроцессом конвертирования медных штейнов

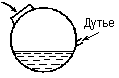

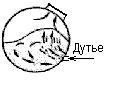

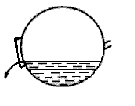

Основными рабочими положениями конвертера (рисунок 1.2) в зависимости от угла его поворота вокруг горизонтальной оси являются: I – заливка штейна, II – продувка штейна (фурмы погружены в расплав), III – слив конвертерного шлака, IV – разлив черновой меди.

| I  | II  | III  | IV  |

| Рисунок 1.2 – Рабочие положения конвертера | |||

Изложенные общие положения работы конвертера позволяют выявить основные преимущества и недостатки конвертеров.

Основные преимущества конвертеров:

-

отсутствие расхода топлива и электроэнергии во время протекания процесса; -

высокий коэффициент технического использования (до 80%) и большая производительность; -

высокая степень удаления железа, серы и других примесей; -

получением газов с высоким содержанием SO2, позволяющим утилизировать их для производства серной кислоты; -

возможность переработки холодных материалов штейна, корок, руды.

Основные недостатки конвертеров:

-

несовершенство процесса шлакообразования и невозможность получения отвального шлака, пониженное прямое извлечение металлов; -

трудоемкость операций прочистки фурм; -

большой расход воздуха высокого давления; -

периодичность процесса и потребность частых остановок конвертера; -

сложность автоматизации.

Анализ процесса конвертирования показывает, что для поддержания оптимального режима необходимы контроль параметров процесса и автоматизация процесса в целом.

Едва ли не самым серьезным обстоятельством, затрудняющим управление процессом, является его периодичность. Она связана с большими затратами времени на зарядку конвертера и слив конвертерного шлака и черновой меди. Сравнительно большое время занимает выход конвертера на нормальный технологический режим. Слив и зарядка конвертера через горловину требуют поворота агрегата.

Однако создание современных автоматизированных систем управления весьма сложно, поскольку процесс конвертирования протекает в высокотемпературной и агрессивной среде, что не позволяет оперативно контролировать изменение параметров по ходу процесса.

Из выше сказанного следует, что разработка информационно-измерительной системы, позволяющей вести оперативный контроль за ходом процесса конвертирования, является неотъемлемой задачей данной дипломной работы.

1.2 Управление процессом конвертирования медных штейнов

1.2.1 Процесс конвертирования, как объект автоматического контроля

и управления

Конвертер является высокопроизводительным агрегатом, все процессы в котором протекают с относительно большими скоростями. Эти свойства объекта накладывают высокие требования на функционирование системы автоматического контроля и управления [8-13]. Все недостатки, связанные с несовершенством измерительных средств и способов управления, ведут при таких скоростях процесса к большим потерям производительности и возможным ухудшениям качества получаемой продукции.

Следовательно, автоматическое управление процессом должно включать следующие функции:

-

управление по возмущающему воздействию; -

автоматический контроль исходного материала; -

автоматический контроль общего введенного количества воздуха, требующегося для процесса конвертирования и регулирование интенсивности его подачи; -

автоматический контроль ввода требующегося количества холодного штейна, корок, руды и шлакообразующих по ходу процесса; -

автоматический контроль температуры и состава расплава и определение момента окончания процесса.

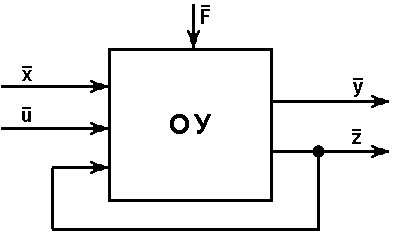

Процесс конвертирования с точки зрения объекта управления можно представить в следующем виде (рисунок 1.3)

| ||||

|  |  |  | |

| Рисунок 1.3 – Процесс конвертирования как объект управления | ||||

Состав (содержание меди СCuшт и цинка СZnшт в штейне) и масса подаваемого в конвертер штейна Gшт являются входными контролируемыми параметрами процесса конвертирования штейнов. Их величины являются координатами вектора

Управляющими воздействиями – координатами вектора

Сама же температура ведения процесса Т является режимным параметром, влияет на выходные показатели и образует координаты вектора

К входным неконтролируемым параметрам (координаты вектора

Выходными показателями процесса конвертирования являются извлечение меди в черновую медь СизвCu , процентное содержание SO2 в отходящих газах CSO2, производительность П, величины которых и образуют координаты вектора

1.2.2 Автоматический контроль процесса

Система автоматического контроля конвертера должна обеспечивать получение информации о параметрах процесса, агрегата и о величинах управляющих воздействий. Она необходима для управления процессом и соблюдения условий надежной и безопасной работы всех узлов агрегата. В действующих системах контроля измерения осуществляются автоматическими средствами и путем ручного замера.

Особую сложность представляет контроль текущих значений параметров ванны в связи с высокой температурой и агрессивностью жидкого штейна, а также с тем, что доступ к ванне в рабочем положении агрегата чрезвычайно затруднен.

Химический состав исходных материалов и расплавленного штейна определяется центральной заводской лабораторией и осуществляется периодически со значительной дискретностью и большим запаздыванием.

Все операции по взвешиванию подаваемых к конвертеру материалов механизированы и автоматизированы.

Последовательность движения исходных материалов следующая: отделение исходных материалов – расходные бункеры – весодозирующее устройство – промежуточный бункер – конвертер. В расходных бункерах имеются указатели верхнего и нижнего положения уровня материала. Автоматические весы-дозаторы представляют собой весовой бункер, подвешенный к рычажному весовому механизму, усилие от которого передается на тензодатчик, соединенный с устройством отображения. Пульт управления весами имеет также задатчики доз, дистанционные регистраторы масс и сигнальную аппаратуру.

Взвешивание штейна, подаваемого к конвертеру, осуществляется на платформенных весах. Весы обеспечивают взвешивание тары и дозирование штейна, регистрацию результатов взвешивания и их передачу на ЭВМ [8].

Контроль температуры расплавленного штейна, подаваемого к конвертеру, осуществляется в ковше автоматизированной термопарой погружения. При измерении температуры автоматически замыкается командный контакт и логическая схема на электромагнитных реле, обеспечивает последовательность операций по погружению термопары в ковш, измерению температуры и подъему термопары из ковша. Данные контроля регистрируются и передаются на ЭВМ.

Измерение температуры жидкого штейна при повалке конвертера с целью контроля конечной температуры металла производится термопарой погружения со сменным кварцевым наконечником и сменной измерительной головкой. Чтобы защитить оператора, производящего измерение, от мощного теплового излучения из полости конвертера, термопару вводят в горловину конвертера через отверстие в теплозащитном экране.

Повалка конвертера для измерения температуры металла является операцией, требующей существенных затрат времени и снижающей тем самым производительность агрегата. Для избежания повалки, принято вводить термопару в водоохлаждаемой фурме через горловину конвертера, т.е. в рабочем положении агрегата. Фурму опускают через камин и горловину в полость конвертера и останавливают над уровнем шлака. Затем из фурмы выдвигается и погружается в ванну термопара со сменной измерительной головкой, которая после отсчета температуры убирается в охлаждаемую фурму и вся конструкция поднимается вверх.

В литературе также приводятся разработки бесконтактного непрерывного измерения температуры с помощью пирометров излучения [14].

Определение состава жидкого штейна и шлака по ходу процесса и на выпуске осуществляется отбором пробы с последующим ее анализом в экспресс-лаборатории. Вся операция контроля подразделяется на следующие этапы:

-

отбор пробы; -

транспортировка пробы в экспресс-лабораторию; -

подготовка пробы к анализу; -

анализ; -

передача результатов анализа оператору конвертера.

В связи с более высокими скоростями процесса конвертирования особое значение приобретает вопрос о сокращении запаздываний на всех этапах, связанных с общей операцией контроля.