Файл: Отчет по практике наименование практики Производственная практика 2.docx

Добавлен: 04.12.2023

Просмотров: 1068

Скачиваний: 25

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Место прохождения практики: Филиал РГУ нефти и газа (НИУ) имени И.М. Губкина в г. Оренбурге

1. Структура и организация производства

1.2 Структура и организация предприятия

2.3 Влияние параметров на протекание процессов гидрокрекинга.

3. Описание технологической схемы и вспомогательных систем

3.4 Блок сепарации низкого давления

3.6 Блок фракционирующей колонны

3.8 Блок колонны разделения бензина

3.9 Блок вакуумной осушки дизельного топлива

3.10 Блок аминовой очистки углеводородных газов

3.11 Блок подготовки топливного газа

4. Безопасность и экологичность производства

4.1. Характеристика опасностей производства

2. Установка гидрокрекинга.

2.1 Процесс гидрокрекинга

Процесс гидрокрекинга представляет собой каталитический процесс, протекающий в среде водородсодержащего газа с использованием специально подобранного сочетания катализаторов. Целью процесса является получение из тяжелого сырья дизельного топлива с содержанием серы не более 10 ррм масс и топлива РТ.

Основными реакциями процесса гидрокрекинга являются реакции:

-

гидрогенолиза – разрыва связей С-S, C-N, C-O, характерны для гетероорганических соединений серы, азота, кислорода. В результате этих реакций образуются сероводород, аммиак и вода. -

гидрирования непредельных и ароматических углеводородов с получением нафтеновых и парафиновых углеводородов; -

крекинга парафиновых и нафтеновых углеводородов; -

деалкилирования циклических структур; -

изомеризации низкомолекулярных парафинов; -

удаления металлоорганических соединений.

Побочными реакциями, т.е реакциями, которые приводят к снижению выхода товарных продуктов и снижают активность катализатора являются реакции ароматизации и поликонденсации, приводящие к коксообразованию.

2.2 Химизм процесса

Реакции серосодержащих соединений.

Сера в составе вакуумных дистиллятов присутствует в виде меркаптанов и бензо-, дибензо- и нафтобензотиофеновых соединений, содержащих от одного до шести ароматических колец, и циклических сульфидов.

Меркаптаны легко гидрируются с образованием соответствующих насыщенных углеводородов. Очистка от серы, содержащейся в составе ароматических колец - тиофенов и бензотиофенов, происходит гораздо труднее.

Все реакции экзотермичны и идут с образованием сероводорода.

Меркаптаны:

Сульфиды:

Тиофен:

Дибензотиофен:

В условиях высокого давления гидрогенолиз сернистых соединений будет практически полным. Гидрирование связей C – S сопровождается выделением тепла.

Ароматические углеводороды вакуумных газойлей в основном содержат алкильные группы нормального строения состава С4-С7. Не исключается присутствие более длинных алкильных групп. Кроме того, содержатся гибридные углеводороды, включающие не только ароматические циклы и алкановые цепи, но и насыщенные циклы.

Для полициклических ароматических углеводородов характерно ступенчатое гидрирование с частичным раскрытием гидрированных колец и их деалкилированием. Превращение бициклических структур протекает с меньшей скоростью, чем полициклических, и по более сложным законам.

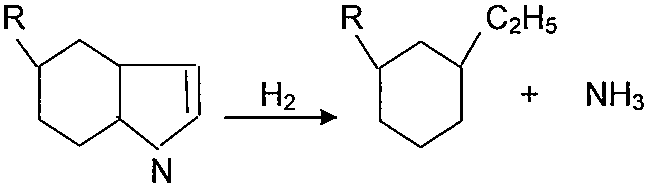

Реакции азотсодержащих соединений.

Азотсодержащие соединения в сырье представлены в основном производными анилина, пиридина и хинолина, возможно присутствие и других типов азотистых соединений.

Удаление азота происходит значительно труднее, чем удаление серы. При гидрировании азотсодержащих соединений образуется аммиак. Все реакции протекают с экзотермическим эффектом.

Анилин:

NH2 + H2 + NH3

NH2 + H2 + NH3

Пиридин:

Алифатические амины:

Хинолин:

Бензохинолин с низкой степенью алкильного замещения (С1-С2) подвергается деазотированию в большей степени, чем высшие гомологи (С3 и выше).

Гидрирование нейтральных азотистых соединений в условиях гидрогенизационного облагораживания происходит достаточно легко и сопровождается разрывом цикла с образованием соответствующего предельного углеводорода:

Производные индола:

Азотсодержащие соединения характеризуются высокой термостабильностью (энергия разрыва связи C – N составляет 335 кДж/моль).

В условиях глубокого гидродеазотирования в связи с образованием аммиака предусмотрена отмывка продуктов реакции от него во избежание отложений сульфида аммония в технологическом оборудовании.

Реакции кислородсодержащих соединений.

Соединения кислорода в сырье представлены спиртами, фенолами, альдегидами и кислотами. Кислород в составе органических соединений удаляется в процессе гидрирования углерод-кислородной связи с образованием воды и углеводородов.

Реакция протекает с экзотермическим эффектом. Кислородсодержащие соединения превращаются следующим образом:

Спирты и фенолы:

Кислоты:

Реакции гидрокрекинга.

Реакции гидрокрекинга - совокупность ряда параллельно и последовательно протекающих реакций.

К основным реакциям гидрокрекинга можно отнести:

-

расщепление парафиновых углеводородов с последующим насыщением водородом свободных связей -

гидродеалкилирование нафтеновых и ароматических углеводородов; -

раскрытие нафтеновых колец (гидродециклизация нафтенов);

-

глубокое гидрирование бициклических и частичное гидрирование моноциклических ароматических углеводородов; -

гидроизомеризация промежуточных продуктов расщепления и гидрирования; -

реакции металлоорганических соединений.

Кроме того, протекают нежелательные (побочные) реакции коксообразования.

Все реакции, в которых расходуется водород, экзотермичны, но скорости их неодинаково меняются с повышением температуры ввиду разной энергии активации.

Таким образом, повышение температуры способствует реакциям разложения с уменьшением молекулярного веса углеводорода.

Типичный пример – крекинг парафиновых углеводородов С20 на две молекулы С10 или другую комбинацию более легких углеводородов.

Реакции деалкилирования высокомолекулярных ароматических углеводородов протекают по следующим направлениям:

-

отщепление цепи непосредственно у ароматического кольца: -

разрыв боковой цепи в некоторой промежуточной точке: -

раскрытие прогидрированного ароматического кольца в конденсированных бициклических ароматических углеводородах:

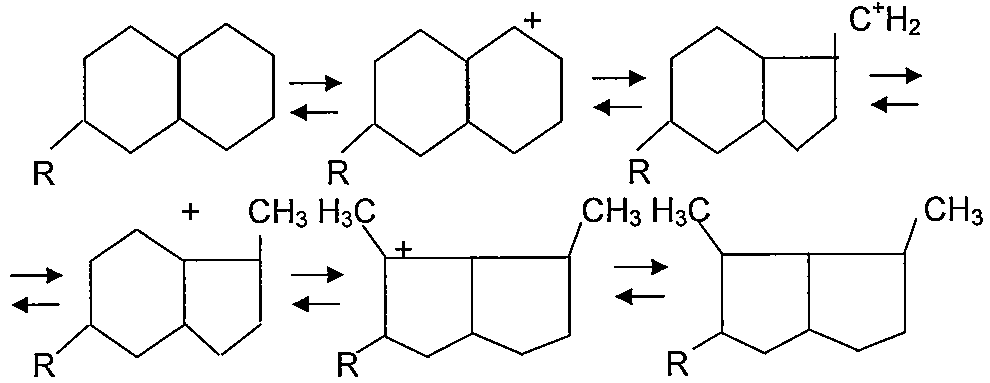

При гидрокрекинге полициклических ароматических углеводородов наблюдается чередование реакций гидрирования ароматических углеводородов и расщепления гидрированных колец. Причем следует отметить, селективность гидрирования — чем больше число циклов, тем выше скорость гидрирования, т.е. происходит дальнейшее глубокое разрушение бициклических ароматических углеводородов и переход к моноциклическим структурам.

Превращение бициклических ароматических углеводородов протекает через промежуточную стадию гидрирования ароматического кольца и последующего его раскрытия. Причем первое кольцо гидрируется значительно легче, чем последующее. Гидрокрекинг конденсированных бициклических ароматических углеводородов приводит к образованию моноциклических структур, а также алканов и циклоалканов.

Моноциклические ароматические углеводороды в условиях гидрокрекинга гидрируются в наименьшей степени.

Как правило, при гидрокрекинге не ставится задача полного гидрирования моноциклической ароматики, которая не вызывает заметного торможения реакций расщепления парафинонафтеновых углеводородов и может присутствовать в ограниченном количестве в дизельном топливе.

Гидрирование ароматических углеводородов происходит через стадию образования нафтеновых колец, а дальнейший процесс приводит к дегидроциклизации нафтенов.

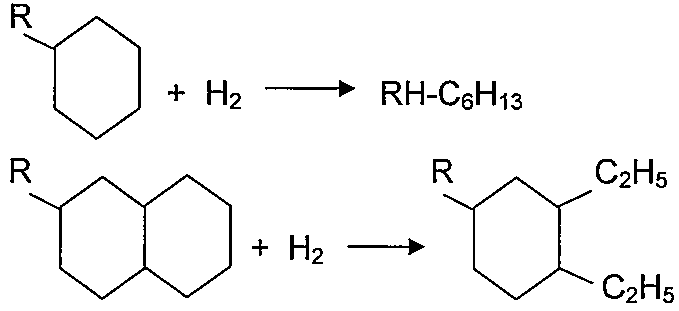

Реакции раскрытия нафтеновых колец:

Полициклические нафтены способны к реакциям последовательной дециклизации и деалкилирования с преобладанием в продуктах глубокого превращения моноциклических нафтенов. Однако, возможна изомеризация циклов.

Парафиновые углеводороды, образовавшиеся в результате гидрирования, в условиях гидрокрекинга также могут подвергаться распаду

CnH2n+2 +H2 = CmH2m+2 + Cn-mH2(n-m)+2

по карбоний-ионному механизму, включающему дегидрирование исходных парафинов и гидрирование промежуточных олефинов. В условиях гидрокрекинга распад парафиновых углеводородов может протекать достаточно глубоко.

Для парафиновых углеводородов с числом атомов углерода С9 и С10 характерно некоторое уменьшение степени конверсии в связи с образованием устойчивых к дальнейшему распаду осколков С5.

Реакции изомеризации образовавшихся осколков протекают наряду с реакциями расщепления и раскрытия циклов. Реакции изомеризации протекают с небольшим тепловым эффектом, они эндотермичны.

При расщеплении ароматических углеводородов образуются алкилбензолы с короткими боковыми связями, которые вступают в реакции изомеризации.

При ступенчатом гидрировании алкилзамещенного нафталина с образованием углеводородов, содержащих циклогексановые кольца (декалин), происходит быстрая изомеризация последних в циклопентановые производные:

Подвержены изомеризации и парафиновые углеводороды через промежуточное образование олефинов:

н-CnH2n+2 изо-CnH2n + H2 изо-CnH2n+2

н-CnH2n+2 изо-CnH2n + H2 изо-CnH2n+2 Причем, образующиеся олефины разветвленного строения насыщаются и уже не могут изомеризоваться, т.е. присутствие водорода в этом случае тормозит реакции изомеризации. Олефины нормального строения сначала изомеризуются, а затем гидрируются, образуя изопарафины.

Изомеризация протекает по ионному механизму. Соотношение выходов продуктов определяется соотношением скоростей изомеризации карбоний-ионов, их распада и стабилизации.

Степень изомеризации продуктов гидрокрекинга (фракций С4 и С5) с утяжелением сырья снижается вследствие более высокой скорости распада карбоний-иона с большим числом атомов углерода относительно скорости их изомеризации.

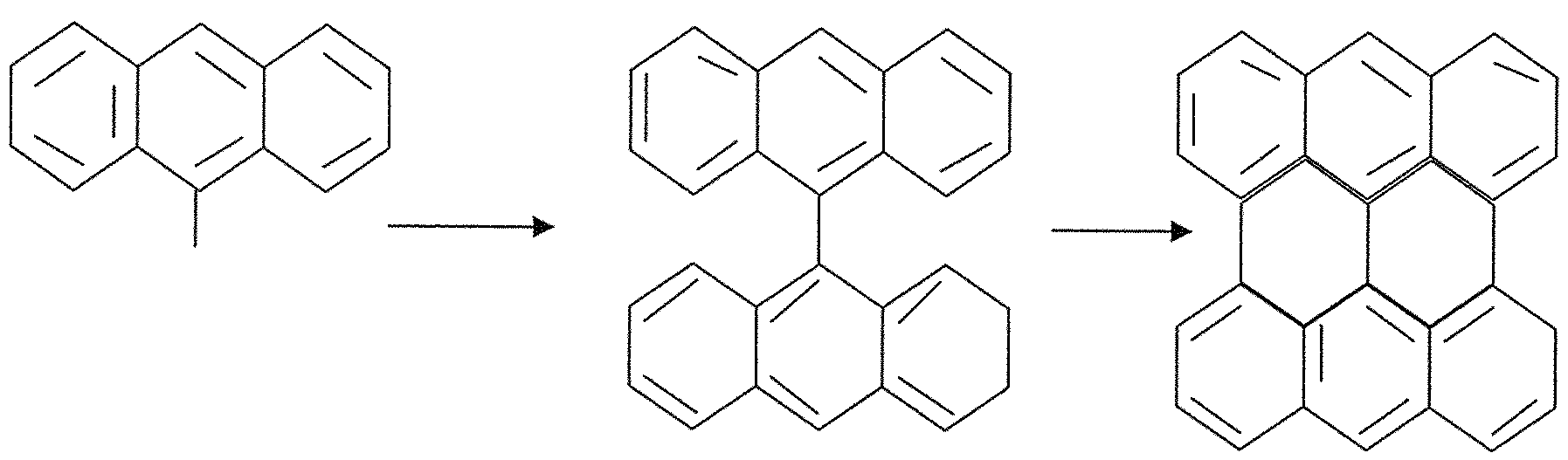

Реакции коксообразования происходят в результате накопления в продуктах реакции деструкции осколков молекул углеводородов, склонных к поликонденсации с аренами или полимеризации, дающих продукты с увеличивающейся молекулярной массой и ароматизированностью по следующей схеме:

углеводороды

смолы

смолы  асфальтены

асфальтены  кокс

коксАроматические углеводороды и непредельные углеводороды играют определяющую роль в образовании кокса на катализаторе за счет процессов полимеризации и поликонденсации.

При разрыве циклоалкановых колец образуются осколки ненасыщенного характера, к которым на поверхности катализатора может присоединиться водород, после чего происходит их полимеризация и конденсация с образованием полициклических нафтеноароматических высокомолекулярных соединений, которые образуют отложения кокса на поверхности катализатора.

Образование полициклических ароматических углеводородов определяется химией процесса и связано с высокими температурами в реакторах гидрокрекинга. Из-за перегрева в порах катализатора происходит смещение равновесия реакций расщепления ароматических углеводородов в сторону образования полициклических ароматических структур, которые в дальнейшем превращаются в тяжелые полициклические ароматические соединения с числом ядер 7 и выше в результате реакций конденсации на катализаторе гидрокрекинга.

Типовой пример реакции поликонденсации:

Наиболее интенсивно коксообразование понижает активность катализатора в реакциях собственно гидрокрекинга, затем в реакциях гидрирования.

Реакции металлорганических соединений. В сырье металлорганические соединения представлены в основном соединениями ванадия и никеля. В процессе очистки металлы оседают на катализаторе. Их повышенное содержание может привести к блокированию активных центров и соответственно к потере активности катализатора.

2.3 Влияние параметров на протекание процессов гидрокрекинга.

На выход и качество продуктов процесса гидрокрекинга основное воздействие оказывают следующие технологические параметры:

температура;

парциальное давление водорода;

объемная скорость подачи сырья;

кратность рециркуляции водорода;

качество сырья.

Температура.

Температура оказывает весьма сильное влияние на протекание основных реакций гидрокрекинга. Умеренное повышение температуры благоприятно сказывается на увеличении скорости гидрирования и глубине расщепления сырья.

Для рассматриваемого варианта технологии гидрокрекинга оптимальные значения температуры условиях лежат в пределах 367÷433°С. С учетом необходимого подъема температуры процесса в течение цикла для компенсации частичной потери активности катализатора и обеспечения требуемой глубины превращения верхний предел температуры предусмотрен на уровне 452°С в конце цикла, выше которого наступает быстрая дезактивация катализатора в результате нарушения равновесия.

При повышении температуры в продуктах несколько увеличивается содержание ароматических соединений, что незначительно снижает показатель высоты некоптящего пламени.

Вследствие экзотермичности основных реакций гидрокрекинга при значительном росте температуры равновесие смещается в сторону эндотермических реакций дегидрирования, что снижает качество получаемых дизельных топлив, также значительно возрастает газо- и бензинообразование, а, следовательно, уменьшается выход дизельных топлив.

С чрезмерным ростом температуры образуются вторичные многоядерные ароматические углеводороды, способные вступать в реакции полимеризации и поликонденсации, что приведет к закоксовыванию катализатора и резкому снижению межрегенерационного цикла его эксплуатации.

При значительном увеличении температуры снижается степень насыщения и последующего крекирования полициклической ароматики.

Для снятия избыточного тепла реакций и для поддержания требуемого перепада температур по слою катализатора между слоями предусмотрена подача холодного ВСГ.

Парциальное давление водорода.

Суммарное влияние парциального давления водорода складывается из влияния общего давления и концентрации водорода в циркулирующем газе.

Повышение парциального давления водорода в первую очередь усиливает реакции гидрирования сырья и образующихся продуктов, гидрирования и деалкилирования ароматических углеводородов, насыщения нафтеновых колец, что благоприятно сказывается на качестве получаемых продуктов.

При высоком парциальном давлении водорода значительно увеличиваются продолжительность непрерывного цикла работы и срок службы катализатора и понижаются затраты на его эксплуатацию.

Объемная скорость подачи сырья.

Объемная скорость подачи сырья – условная величина, означающая объем перерабатываемого сырья в час, приходящийся на объем загруженного катализатора.

Оптимальное значение объемной скорости подачи задано нормами технологического режима.

Возможное снижение скорости подачи сырья при уменьшении производительности установки при сохранении кратности циркуляции ВСГ приведет к увеличению глубины превращения сырья, а значит к повышенному образованию легкокипящих продуктов и увеличению тепловых эффектов.

В случае снижения объемной скорости подачи сырья для достижения требуемых равновесных выходов дизельного топлива следует снизить температуру процесса.

Кратность циркуляции водорода.

Реакции гидрокрекинга характеризуются высоким потреблением водорода, следовательно, концентрация водорода в процессе будет снижаться. Соответственно, будет уменьшаться и парциальное давление водорода.

Для поддержания парциального давления водорода необходимо подавать избыточное количество водорода, которое может быть обеспечено путем поддержания соответствующей кратности рециркуляции.

При повышении кратности рециркуляции ВСГ возрастает выход жидких продуктов и снижается потребление водорода, но при этом значительно возрастают энергозатраты.

Качество сырья.

Качество сырья определяют оперативные условия процесса гидрокрекинга. На результаты процесса влияет содержание в сырье:

азотистых и полициклических ароматических углеводородов

;

серосодержащих соединений;

асфальтенов;

тяжелых металлов (никель, ванадий, железо);

механических примесей.

Содержание азотистых и полициклических ароматических углеводородов определяет срок службы катализатора. Обладая высокими адсорбционными эффектами, они принимают участие в образовании коксовых отложений, что приводит к дезактивации катализатора и сокращению срока его службы.

Серосодержащие соединения мало влияют на выходы продуктов. Даже высокое их содержание дает незначительное содержание серы в продуктах процесса.

Содержание асфальтенов также определяет срок службы катализатора. Они являются предшественниками кокса и вызывают загрязнение катализатора, сокращая межрегенерационный срок его эксплуатации. В целом содержание асфальтенов оказывает незначительное влияние на выходы и качество продуктов.

Тяжелые металлы, обладая высокой адсорбционной способностью, в процессе будут отлагаться на наружной поверхности и в порах катализатора, что приведет к его дезактивации. Для компенсации дезактивации катализатора потребуется форсирование режима за счет повышения температуры, что также нежелательно, так как приведет к ускоренному закоксовыванию катализатора. При высоком содержании примесей металлов часть загрузки катализатора может потерять способность к регенерации.

Механические примеси, содержащиеся в сырье, попадая в систему установки, могут вызвать коррозию технологического оборудования. Впоследствии вместе с продуктами коррозии они будут забивать поверхность слоя катализатора, нарушать распределение потока в реакторах и вызывать увеличение перепада давления в слое.

С целью максимально возможного снижения содержания механических примесей в исходном сырье предусмотрена его фильтрация на линии подачи.

Описание технологического процесса.

Катализаторная система загружается в два последовательно установленных реактора.

В первом реакторе предусмотрено применение следующих катализаторов:

катализаторов защитного слоя, предназначенных для удаления металлов и азота;

катализатора предочистки DN-3620A (Ø1,6 мм);

катализаторов гидрокрекинга Z-HD-11, Z-3723

Во второй реактор загружается катализатор гидрокрекинга Z-2623 и посточистки DN-3620A (Ø2,5 мм).