Добавлен: 12.12.2023

Просмотров: 277

Скачиваний: 10

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

подразделяются на пять категорий огнестойкости, они должны отвечать требованиям огнестойкости, т.е. фактическая степень огнестойкости здания должна быть больше требуемой.

В зависимости от степени горючести вещества делятся на сгораемые, трудносгораемые и несгораемые.

Наиболее пожароопасными и пожаровзрывоопасными видами сырья и готовой продукции являются:

Жидкости - нефть, бензин, керосин, масла, спирты (метиловый, этиловый, бутиловый), лаки, краски; Газы - аммиак, ацетилен, бутан, водород, метан, сероводород; Твердые вещества - древесина и изделия из нее, каучук, резина, хлопок, лен, конопля, каменный уголь, торф и др. вещества.

3. ПОЖАРНАЯ ОПАСНОСТЬ И ПРОТИВОПОЖАРНАЯ ЗАЩИТА МУКОМОЛЬНОГО ПРОИЗВОДСТВА

Пожарная опасность и противопожарная защита мукомольного производства.

Пожарная характеристика муки и зерна.

Зерно является органическим веществом, состоящим из верхней оболочки зародыша и сердцевины.

Теплопроводность и теплоемкость зерна зависят от его пористости и влажности. Пористостью называется объем межзернового пространства, выраженный в процентах к общему объему зерна. Пористость зерна нормальной влажности находится зависимости от его вида и колеблется от 35% для гречихи до 68% для овса.

Нагревание зерна свыше 100 °С вызывает выделение летучих компонентов и обугливание, при температуре 350 °С зерно загорается. Из-за относительно небольшой пористости зерновой массы и, следовательно, недостатка кислорода горение зерна протекает виде тления, в основном по поверхности массы с температурой около 700 °С. Во взвешенном состоянии зерно горит интенсивнее. Температура горения при этом достигает 900 - 1000 °С. Из-за малой теплопроводности и теплоемкости зерновая масса при горении прогревается вглубь медленно, что в определенных условиях может привести к самозатуханию зерна.

При хранении зерна вследствие жизнедеятельности микроорганизмов в глубине зерновой массы может иметь место процесс саморазогрева и аккумуляции тепла. Но из-за недостатка кислорода воздуха температура очага саморазогрева обычно не достигает температуры самовоспламенения зерна.

Транспортировка и обработка зерна сопровождается выделением значительного количества зерновой и мучной пыли. В зависимости от размеров частиц пыль может находиться во взвешенном состоянии (аэрозоль) и осевшем (аэрогель). Величина частиц колеблется от 0,5 до 250 мк. Зерновая пыль, образующаяся при очистке зерна от примесей и оболочек, имеет наиболее крупные частицы. Мучная пыль более дисперсна, чем зерновая, и поэтому - более опасна в пожарном отношении: 80% мучной пыли составляют частицы размером от 2 до 25 мк. Наличие большого количества мелких частиц обусловливает образование стойкого пылевого облака:

Пожарная опасность зерновой и мучной пыли в производственных помещениях характеризуется:

- температурой самовоспламенения взвешенной и осевшей пыли;

- температурой вспышки аэровзвеси;

- нижним пределом воспламеняемости.

В общем случае, при проектировании системы пожарной защиты для объектов хранения, переработки и использования растительного сырья необходимо предусмотреть следующие возможности.

Обнаружение возгорания техническими средствами (пожарными извещателями) и системами сигнализации в бункерах элеваторов и нориях, а также а других технологических помещениях.

Прием сигналов от ручных извещателей, установленных на территории и в помещениях объекта.

Подача сигналов управления системами пожаротушения.

Подача сигналов управления системой оповещения и управления эва

куацией (СОУЭ) людей при пожаре.

Подача сигналов на отключение технологического оборудования загрузки и транспортировки зерна при пожаре.

Оперативное отображение состояния системы на дисплее автоматизированного рабочего места (АРМ) оператора.

Необходимо иметь в виду, что объекты хранения, переработки и использования растительного сырья имеют характерные особенности, важной особенностью для объектов хранения, переработки и использования растительного сырья является наличие вторичных взрывов.

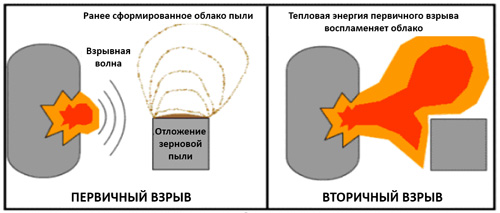

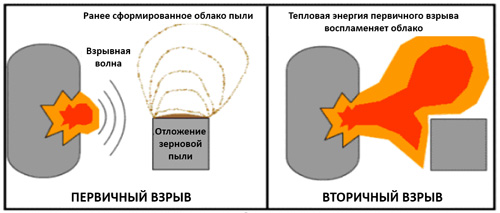

Рисунок 1 - Возникновение вторичного взрыва при аварийной ситуации на силосе/бункере

Взрывная волна первичного взрыва, покинув силос/бункер может быть источником вторичного взрыва, если она встречает облако пыли, сформированное в результате отложений зерновой пыли на близлежащих объектах. Как правило, процесс представляет собой несколько чередующихся друг за другом взрывов (в разных помещениях, а иногда и на разных объектах, которые соединены между собой едиными технологическими коммуникациями). Наибольшее количество первичных взрывов происходит в оборудовании – около 50% случаев, а в силосах и бункерах – свыше 40%. Из оборудования наиболее опасными являются нории, зерносушилки, вальцовые станки, дробилки, конвейеры и вентиляторы. Важное значение имеет визуальный мониторинг силоса/бункера в ходе аварийной ситуации: искры от пожара могут попасть на отложения пыли и инициировать тление, которое через значительный промежуток времени может привести к новому пожару. Вторым фактором, который необходимо учитывать, является существенное отличие условий возникновения пожара данных объектов от обычных – возможно продолжительное тление отложившейся пыли и «внезапное» возникновение аварийной ситуации, когда, казалось бы, все процессы протекают нормально.

Практический опыт и статистические данные среди причин возникновения пожаров на элеваторах называют следующие:

- непогашенные окурки и спички – в особенности в местах скопления зерновой и мучнистой пыли;

- открытый огонь (паяльные лампы, горелки, места сжигания отходов, топки зерносушилок) и огонь, возникающий при электрогазосварочных работах;

- нагрев подшипников при износе, неисправности, перегрузке;

- действие электрического тока (короткое замыкание, перегрузка электроустановки, плохой контакте в местах соединений);

- искры, вызванные электрическим разрядом, образующиеся при трении, ударе;

- окислительные процессы органических веществ (зерно, травяная мука, семена масличных культур).

На элеваторах распространение огня происходит по вентиляционным, аспирационным системам, по системам транспортировки зерна, крупы, муки, через проемы в перекрытиях и стенах, а также по оборудованию, строительным конструкциям и галереям из горючих материалов. Горящее зерно может быть подхвачено работающим оборудованием (нориями, потоком воздуха) и переместиться на другое оборудование и этажи зданий. С. Радандт [7] приводит наглядную иллюстрацию распространения огня – рис. 2.

Рисунок 2 - Распространение огня и развитие аварийной ситуации на элеваторе

Конструктивные элементы элеваторов и мельниц выполнены из несгораемых материалов. Основными горючими материалами являются зерно, зерновая и мельничная пыль, транспортерные ленты и сгораемые детали машин, оборудования и отдельных конструкций здания. Особенностью рассматриваемых объектов является тот факт, что, в отличие от, например, объектов нефти и газа, где источниками возникновения пожаров являются испарения нефтепродуктов и газы, в данном случае опасность наступает постепенно: в результате кумулятивного накопления пыли. Временной интервал от начала процесса до возникновения аварийной ситуации может быть достаточно большим – если удалить пыль, то можно избежать катастрофических последствий. Вместе с тем, наиболее часто встречающаяся опасность состоит не в воздушной взвеси, а в накоплении пыли на горячих поверхностях, например, на перегретом моторе, подшипнике. Осевшая пыль (аэрогель) воспламеняется легко, но горит сравнительно медленно и только на поверхности. Здесь возможно два варианта развития событий: (а) резкое взрыхление пыли в смеси с воздухом (переход ее в аэровзвесь) – взрыв, (б) попадание источника возгорания (искры) возникает взрыв. В обеих случаях высвобождается существенное количество пыли – образуется взрывоопасная взвесь с большой тепловой энергией, температура возгорания которой намного ниже чем для нефтепродуктов и газов.

Пожарно-профилактические мероприятия на мукомольных производствах направлены на снижение запыленности помещений и аппаратуры, ограничение количества горючих материалов, сосредоточенных в конструкциях станков и транспортных приспособлений, а также на предотвращение распространения пожара.

Для уменьшения запыленности помещений герметизацию оборудования сочетают с устройством местных отсосов пыли. Для этой цели сепараторы, триеры, мягкие и наждачные обойки, вальцовые станки, рассевы и сетовейки оборудуют аспирационными системами. Системами аспирации оборудуют также машины по транспортировке, лари, весы приемные, сбрасывающие коробки подсилосного транспортера, сбрасывающие тележки ленточных транспортеров и подсобных помещений.

Электродвигатели вентиляторов блокируют с электродвигателями обеспыливаемого оборудования, чтобы пуск вентиляторов осуществлялся с опережением на 15 с. От пуска оборудования и на 120-180 с. Позднее его остановки. В вытяжных трубопроводах, выполненных из несгораемых материалов, пыль перемещается во взвешенном состоянии без оседания её на внутренней поверхности воздуховодов.

Трубопроводы пневмотранспорта, горизонтальные и наклонные под уклоном 50 гр. К горизонту воздуховоды аспирационных систем оборудуют лючками для очистки от отложившейся пыли, которые устанавливают до и после аппарата, около каждого колена через 2-4 метра. Лючки размещают в местах, доступных для осмотра. Для предотвращения выхода пыли в помещение обеспечивается работа пневмотранспорта и аспирации под не большим разряжением. Для очистки воздуха используется циклоны, рукавные и водяные фильтры. Рециркуляция в помещениях применяется только после повторной его очистки в водяных или сухих фильтрах.

Самотечные трубы и корпуса норий изготовляются из несгораемых материалов. Рукавная ткань фильтров и рассевов обрабатывается огнезащитным составом. Целесообразно сепараторы, всасывающие фильтры и другие машины выполнять из несгораемых материалов.

При строгом соблюдении установленного режима работы оборудования исключается появления источников зажигания от производственного оборудования. На всех машинах не допускают подпоров и завалов измельчаемого продукта во избежание перегрузки, поломки или перегрева привода.

При работе вальцовых станков обеспечивают равномерность питание их зерном, чтобы не было перекоса волков.

В зависимости от степени горючести вещества делятся на сгораемые, трудносгораемые и несгораемые.

Наиболее пожароопасными и пожаровзрывоопасными видами сырья и готовой продукции являются:

Жидкости - нефть, бензин, керосин, масла, спирты (метиловый, этиловый, бутиловый), лаки, краски; Газы - аммиак, ацетилен, бутан, водород, метан, сероводород; Твердые вещества - древесина и изделия из нее, каучук, резина, хлопок, лен, конопля, каменный уголь, торф и др. вещества.

3. ПОЖАРНАЯ ОПАСНОСТЬ И ПРОТИВОПОЖАРНАЯ ЗАЩИТА МУКОМОЛЬНОГО ПРОИЗВОДСТВА

Пожарная опасность и противопожарная защита мукомольного производства.

Пожарная характеристика муки и зерна.

Зерно является органическим веществом, состоящим из верхней оболочки зародыша и сердцевины.

Теплопроводность и теплоемкость зерна зависят от его пористости и влажности. Пористостью называется объем межзернового пространства, выраженный в процентах к общему объему зерна. Пористость зерна нормальной влажности находится зависимости от его вида и колеблется от 35% для гречихи до 68% для овса.

Нагревание зерна свыше 100 °С вызывает выделение летучих компонентов и обугливание, при температуре 350 °С зерно загорается. Из-за относительно небольшой пористости зерновой массы и, следовательно, недостатка кислорода горение зерна протекает виде тления, в основном по поверхности массы с температурой около 700 °С. Во взвешенном состоянии зерно горит интенсивнее. Температура горения при этом достигает 900 - 1000 °С. Из-за малой теплопроводности и теплоемкости зерновая масса при горении прогревается вглубь медленно, что в определенных условиях может привести к самозатуханию зерна.

При хранении зерна вследствие жизнедеятельности микроорганизмов в глубине зерновой массы может иметь место процесс саморазогрева и аккумуляции тепла. Но из-за недостатка кислорода воздуха температура очага саморазогрева обычно не достигает температуры самовоспламенения зерна.

Транспортировка и обработка зерна сопровождается выделением значительного количества зерновой и мучной пыли. В зависимости от размеров частиц пыль может находиться во взвешенном состоянии (аэрозоль) и осевшем (аэрогель). Величина частиц колеблется от 0,5 до 250 мк. Зерновая пыль, образующаяся при очистке зерна от примесей и оболочек, имеет наиболее крупные частицы. Мучная пыль более дисперсна, чем зерновая, и поэтому - более опасна в пожарном отношении: 80% мучной пыли составляют частицы размером от 2 до 25 мк. Наличие большого количества мелких частиц обусловливает образование стойкого пылевого облака:

Пожарная опасность зерновой и мучной пыли в производственных помещениях характеризуется:

- температурой самовоспламенения взвешенной и осевшей пыли;

- температурой вспышки аэровзвеси;

- нижним пределом воспламеняемости.

4. ОСОБЕННОСТИ ПОЖАРНОЙ ЗАЩИТЫ И НЕКОТОРЫЕ ПРЕДЛОЖЕНИЯ

В общем случае, при проектировании системы пожарной защиты для объектов хранения, переработки и использования растительного сырья необходимо предусмотреть следующие возможности.

Обнаружение возгорания техническими средствами (пожарными извещателями) и системами сигнализации в бункерах элеваторов и нориях, а также а других технологических помещениях.

Прием сигналов от ручных извещателей, установленных на территории и в помещениях объекта.

Подача сигналов управления системами пожаротушения.

Подача сигналов управления системой оповещения и управления эва

куацией (СОУЭ) людей при пожаре.

Подача сигналов на отключение технологического оборудования загрузки и транспортировки зерна при пожаре.

Оперативное отображение состояния системы на дисплее автоматизированного рабочего места (АРМ) оператора.

Необходимо иметь в виду, что объекты хранения, переработки и использования растительного сырья имеют характерные особенности, важной особенностью для объектов хранения, переработки и использования растительного сырья является наличие вторичных взрывов.

Рисунок 1 - Возникновение вторичного взрыва при аварийной ситуации на силосе/бункере

Взрывная волна первичного взрыва, покинув силос/бункер может быть источником вторичного взрыва, если она встречает облако пыли, сформированное в результате отложений зерновой пыли на близлежащих объектах. Как правило, процесс представляет собой несколько чередующихся друг за другом взрывов (в разных помещениях, а иногда и на разных объектах, которые соединены между собой едиными технологическими коммуникациями). Наибольшее количество первичных взрывов происходит в оборудовании – около 50% случаев, а в силосах и бункерах – свыше 40%. Из оборудования наиболее опасными являются нории, зерносушилки, вальцовые станки, дробилки, конвейеры и вентиляторы. Важное значение имеет визуальный мониторинг силоса/бункера в ходе аварийной ситуации: искры от пожара могут попасть на отложения пыли и инициировать тление, которое через значительный промежуток времени может привести к новому пожару. Вторым фактором, который необходимо учитывать, является существенное отличие условий возникновения пожара данных объектов от обычных – возможно продолжительное тление отложившейся пыли и «внезапное» возникновение аварийной ситуации, когда, казалось бы, все процессы протекают нормально.

Практический опыт и статистические данные среди причин возникновения пожаров на элеваторах называют следующие:

- непогашенные окурки и спички – в особенности в местах скопления зерновой и мучнистой пыли;

- открытый огонь (паяльные лампы, горелки, места сжигания отходов, топки зерносушилок) и огонь, возникающий при электрогазосварочных работах;

- нагрев подшипников при износе, неисправности, перегрузке;

- действие электрического тока (короткое замыкание, перегрузка электроустановки, плохой контакте в местах соединений);

- искры, вызванные электрическим разрядом, образующиеся при трении, ударе;

- окислительные процессы органических веществ (зерно, травяная мука, семена масличных культур).

На элеваторах распространение огня происходит по вентиляционным, аспирационным системам, по системам транспортировки зерна, крупы, муки, через проемы в перекрытиях и стенах, а также по оборудованию, строительным конструкциям и галереям из горючих материалов. Горящее зерно может быть подхвачено работающим оборудованием (нориями, потоком воздуха) и переместиться на другое оборудование и этажи зданий. С. Радандт [7] приводит наглядную иллюстрацию распространения огня – рис. 2.

Рисунок 2 - Распространение огня и развитие аварийной ситуации на элеваторе

Конструктивные элементы элеваторов и мельниц выполнены из несгораемых материалов. Основными горючими материалами являются зерно, зерновая и мельничная пыль, транспортерные ленты и сгораемые детали машин, оборудования и отдельных конструкций здания. Особенностью рассматриваемых объектов является тот факт, что, в отличие от, например, объектов нефти и газа, где источниками возникновения пожаров являются испарения нефтепродуктов и газы, в данном случае опасность наступает постепенно: в результате кумулятивного накопления пыли. Временной интервал от начала процесса до возникновения аварийной ситуации может быть достаточно большим – если удалить пыль, то можно избежать катастрофических последствий. Вместе с тем, наиболее часто встречающаяся опасность состоит не в воздушной взвеси, а в накоплении пыли на горячих поверхностях, например, на перегретом моторе, подшипнике. Осевшая пыль (аэрогель) воспламеняется легко, но горит сравнительно медленно и только на поверхности. Здесь возможно два варианта развития событий: (а) резкое взрыхление пыли в смеси с воздухом (переход ее в аэровзвесь) – взрыв, (б) попадание источника возгорания (искры) возникает взрыв. В обеих случаях высвобождается существенное количество пыли – образуется взрывоопасная взвесь с большой тепловой энергией, температура возгорания которой намного ниже чем для нефтепродуктов и газов.

Пожарно-профилактические мероприятия на мукомольных производствах направлены на снижение запыленности помещений и аппаратуры, ограничение количества горючих материалов, сосредоточенных в конструкциях станков и транспортных приспособлений, а также на предотвращение распространения пожара.

Для уменьшения запыленности помещений герметизацию оборудования сочетают с устройством местных отсосов пыли. Для этой цели сепараторы, триеры, мягкие и наждачные обойки, вальцовые станки, рассевы и сетовейки оборудуют аспирационными системами. Системами аспирации оборудуют также машины по транспортировке, лари, весы приемные, сбрасывающие коробки подсилосного транспортера, сбрасывающие тележки ленточных транспортеров и подсобных помещений.

Электродвигатели вентиляторов блокируют с электродвигателями обеспыливаемого оборудования, чтобы пуск вентиляторов осуществлялся с опережением на 15 с. От пуска оборудования и на 120-180 с. Позднее его остановки. В вытяжных трубопроводах, выполненных из несгораемых материалов, пыль перемещается во взвешенном состоянии без оседания её на внутренней поверхности воздуховодов.

Трубопроводы пневмотранспорта, горизонтальные и наклонные под уклоном 50 гр. К горизонту воздуховоды аспирационных систем оборудуют лючками для очистки от отложившейся пыли, которые устанавливают до и после аппарата, около каждого колена через 2-4 метра. Лючки размещают в местах, доступных для осмотра. Для предотвращения выхода пыли в помещение обеспечивается работа пневмотранспорта и аспирации под не большим разряжением. Для очистки воздуха используется циклоны, рукавные и водяные фильтры. Рециркуляция в помещениях применяется только после повторной его очистки в водяных или сухих фильтрах.

Самотечные трубы и корпуса норий изготовляются из несгораемых материалов. Рукавная ткань фильтров и рассевов обрабатывается огнезащитным составом. Целесообразно сепараторы, всасывающие фильтры и другие машины выполнять из несгораемых материалов.

При строгом соблюдении установленного режима работы оборудования исключается появления источников зажигания от производственного оборудования. На всех машинах не допускают подпоров и завалов измельчаемого продукта во избежание перегрузки, поломки или перегрева привода.

При работе вальцовых станков обеспечивают равномерность питание их зерном, чтобы не было перекоса волков.