Файл: 1. 1 Конструкция и служебное назначение изготавливаемой детали 3.docx

Добавлен: 12.12.2023

Просмотров: 154

Скачиваний: 2

СОДЕРЖАНИЕ

1.3 Расчет режимов резания на все операции

1.4 Подготовка дополнительных данных для проектирования.

1.4.2 Выбор оборудования исходя из типа производства, обоснование выбора оборудования

1.4.3 Определение операционных припусков и расчет межоперационных размеров табличным методом

1.4.4 Анализ возможных специальных приспособлений

2.2. Эскизная проработка конструкции приспособления

2.3 Проверка условия базирования по шести степеням свободы

2.4 Расчет ожидаемой точности приспособления

2.4.2. Расчет ожидаемой жесткости приспособления

2.5 Расчет необходимого усилия закрепления заготовки в приспособлении

2.6 Выбор (разработка) конструкции зажимного устройства и расчет его основных параметров

2.7 Проверка проектируемого приспособления на безопасность в работе

2.8 Расчет на прочность наиболее нагруженной детали приспособления

2.9 Устройство, принцип работы и разработка схемы сборки проектируемого приспособления

Рис. 1. Заготовка «Вал»

Рассчитаем экономические показатели и сделаем вывод о целесообразности использования данного способа получения заготовки.

Материал заготовки – Сталь 45 ГОСТ 1050-88

Годовая программа – 13 546 ед.

Производство – Среднесерийное

Рассмотрим экономические показатели заготовки:

где Q - масса заготовки, кг;

S - цена 1кг материала заготовки, руб;

q - масса детали, кг;

– цена одной тонны отходов, руб;

– цена одной тонны отходов, руб;

На основании технико-экономических показателей можно сделать вывод о том, что заготовка, полученная методом проката является достаточно дешевой в рамках среднесерийного производства.

1.4.2 Выбор оборудования исходя из типа производства, обоснование выбора оборудования

При выборе оборудования были учтены особенности предприятий Пермского края, а именно находящегося оборудования на предприятиях данного края. Отсюда был сделан вывод, что целесообразнее выбрать оборудование отечественного производства.

Для токарных операций был взят токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения широкого спектра токарных работ с деталями наиболее типичных размеров: обтачивания, расточки цилиндрических и конических поверхностей, сверления, зенкерования и т.п.

Приведем некоторые данные о станке и сведем их в таблицу 2.4

Таблица 2.4. Технические характеристики станка 16К20

| Параметр | Значение |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 |

| Диаметр отверстия в шпинделе, мм | 52 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5…2000 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 |

| Диапазон продольных подач, мм/об | 0,05..2,8 |

| Наибольшее сечение державки резца, мм | 25x25 |

| Электродвигатель главного привода, кВт | 11 |

| Масса станка, кг | 3010 |

Для вертикально-фрезерной операции был взят вертикально-фрезерный станок 6Р81 - предназначен для обработки различных изделий из стали, чугуна, цветных металлов и пластмасс цилиндрическими, торцовыми, дисковыми, угловыми и специальными фрезами.

Приведем технические характеристики станка 6Р81 в таблицу 2.5.

Таблица 2.5. Технические характеристики 6Р81

| Параметр | Значение |

| Размеры рабочей поверхности стола, мм | 1000 х 250 |

| Частота вращения шпинделя, об/мин | 31,5..2000 |

| Количество скоростей шпинделя | 18 |

| Пределы продольных рабочих подач на один оборот шпинделя, мм | 25..800 |

| Электродвигатель привода главного движения, кВт | 5,5 |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола | 50..370 |

| Масса станка, кг | 2280 |

Для кругло-шлифовальной операции был взят кругло-шлифовальный станок 3Б161. Круглошлифовальный станок полуавтомат 3Б161 предназначен для наружного шлифования цилиндрических изделий и пологих конусов

Приведем технические характеристики станка 3Б161 в таблицу 2.6.

Таблица 2.6. Технические характеристики 3Б161

| Параметр | Значение |

| Класс точности по ГОСТ 8-82 | П |

| Наибольший диаметр обрабатываемого изделия, мм | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 |

| Наибольший диаметр шлифования в люнете, мм | 60 |

| Наибольший/ наименьший диаметр шлифовального круга, мм | 600..450 |

| Электродвигатель шпинделя шлифовальной бабки (Ш), кВт | 7,5 |

| Масса станка, кг | 4500 |

1.4.3 Определение операционных припусков и расчет межоперационных размеров табличным методом

Все расчеты представлены и сведены в таблицу ниже:

| Поверхности и переходы | Номинал. р-р | Отклонения | Припуски на размер | Класс шерохов. |

| ∅56k6; Ra 1,6 Р-р заготовки Точить начерно Точить начисто Шлифовать | 60 56,5 56,3 56 | +1 +1 +0,19 +0,04 | 3 0,5 1 0,3 | 12.5 3,2 1,6 |

| 80js14; Ra 3,2 Р-р заготовки Точить начерно Точить начисто | 355 80,5 80 | 0,5 0,5 0,5 | 0,5 | 6,3 3,2 |

| ∅50k6; Ra 1,6 Р-р заготовки Точить начерно Точить начисто Шлифовать | 60 50,5 50,3 50 | -2,4 -0,5 -0,4 +0,04 | 8 1 0,2 0,3 | 12,5 3,2 1,6 |

| ∅45n6; Ra 16 Р-р заготовки Точить начерно Точить начисто Шлифовать | 60 45,5 45,3 45 | +0,5 +0,5 0,3 | 1 0,5 | 12,5 6,3 3,2 1,6 |

| 105js14; Ra 12,5 Точить начерно Точить начисто | 105 105 | +-0,5 +-0,3 | 1 | 12,5 12,5 |

Таблица 2.7 – Операционные припуски

1.4.4 Анализ возможных специальных приспособлений

При анализе возможных специальных приспособлений можно выбрать пневматические тисы - предназначены для механизированного зажима деталей при выполнении различного вида слесарных работ. Такие тиски способны быстро зажимать детали в течение секунды с усилием до 1,5 тонн без применения силы человека. Иначе говоря, пневмотиски позволяют автоматизировать зажим заготовки и снизить физические и временные затраты на обработку детали.

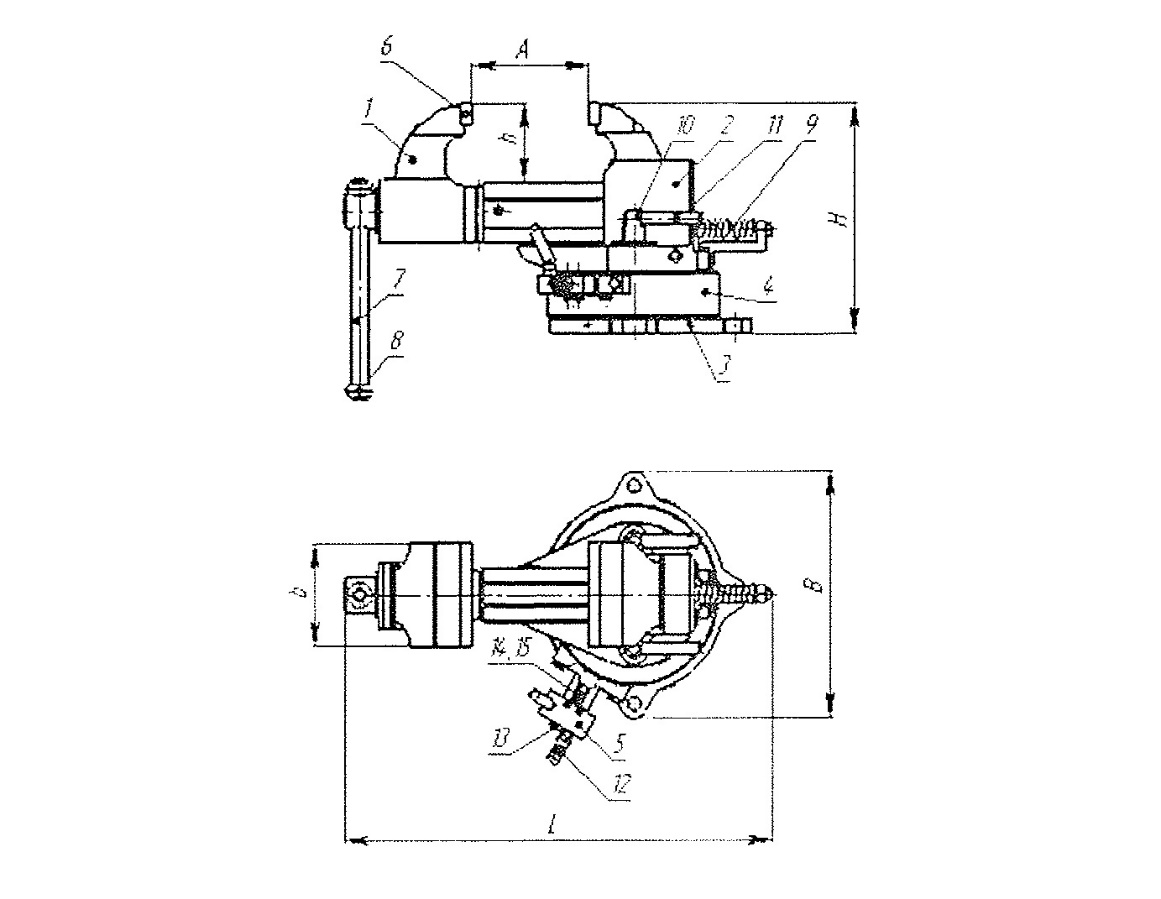

На рисунке 3 изображена схема пневмотисков

Рисунок 3 – пневматические тисы.

Обозначения: 1) ползун; 2) корпус; 3) основание; 4) цилиндр; 5) пневмораспределитьель; 6) планка; 7) рукоятка; 8) головка; 9) пружина; 10) гайка; 11) ручка; 12) штуцер; 13) пневмоглушитель; 14) ниппель; 15) контргайка.

Рассмотрим принцип работы пневматических тисов:

С помощью рукоятки 7 ползун 1 подводится вплотную к детали. При перемещении ручки пневмораспределителя 5 сжатый воздух из пневмосети подается в пневмоцилиндр. Под действием сжатого воздуха шток поршня толкает рычаг. Рычаг передает усилие на ходовую гайку и затем через винт ходовой на ползун 1, заставляя его перемещаться поступательно. Деталь крепко сжимается губками тисков. При перемещении ручки пневмораспределителя в обратном направлении сжатый воздух из пневмоцилиндра выходит в атмосферу через пневмоглушитель 13. Под действием пружины 9 ползун перемещается в исходное положение.

2. Специальный раздел

2.1 Разработка технического задания на проектируемое приспособление

1) Наименование и область применения:

Приспособление для фрезерования шпон-паза на детали «Вал»

Фрезерование на вертикально-фрезерном станке (025 операция)

2) Цель и назначение разработки:

Проектируемое приспособление по оценкам должно обеспечить:

- Наиболее точную установку и надежное закрепление, постоянство нахождение заготовки в вертикальном положении относительно стола и шпинделя для достижения необходимой точности размера, и допуска.

- Быстроту, точность и удобство установки в приспособлении, закрепления и снятия заготовки.

- Экономию времени на обработку необходимой поверхности в приспособлении

- Обеспечение экономически-выгодных показателей для обеспечения снижения себестоимости продукции изделия.

3) Технические требования:

Тип производства: Среднесерийное

Программа выпуска: 13 546 штук

Установочные и соединительные элементы конструкции приспособления должны соответствовать станку 6Р81

Любые регулировки приспособления не допускаются.

Время закрепления заготовки в приспособлении не должно превышать 0.5 минуты

Уровень унификации и стандартизации деталей приспособления: 60%

4) Документация, используемая при разработке ЕСТПП:

"Правила выбора технологической оснастки" ГОСТ 14305-73

"Виды и комплектность конструкторских документов" ГОСТ 2102-68

ЕСКД "Правила выполнения чертежей"

5) Документация, подлежащая разработке:

Пояснительная записка.

Маршрутная карта технологического процесса детали

Операционный технологический процесс на заданную операцию

Рабочий чертёж в проекциях с необходимыми разрезами, сечениями, техническими требованиями, спецификацией.

Чертёж детали.