Файл: И. И. Лаптева, М. А. Колесников неразрушающий контроль деталей вагонов рекомендовано Методическим советом двгупс в качестве учебного пособия Хабаровск Издательство двгупс 2012.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 628

Скачиваний: 6

СОДЕРЖАНИЕ

1. ВИДЫ И МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

2.1. Феррозондовый метод контроля:основные понятия и технология

2.2. Технология контроля деталей рамы тележки грузового вагона модели 18-100 (18-493)

2.4. Магнитопорошковый контроль

3. ВИХРЕТОКОВЫЙ МЕТОД КОНТРОЛЯ

4. ДЕФЕКТОСКОПИЯ ПРОНИКАЮЩИМИ ЖИДКОСТЯМИ

5. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

5.2. Факторы, влияющие на эффективность УЗД

5.4. Принципиальное устройство ультразвукового дефектоскопа

5.5. Способы ввода ультразвука в деталь

5.6. Методы ультразвукового контроля

5.7. Средства настройки дефектоскопа

5.8. Контроль оси на прозвучиваемость (УД2-12)

5.10. Ультразвуковая дефектоскопия колёс

6. АКУСТИКО-ЭМИССИОННЫЙ МЕТОД КОНТРОЛЯ

7. Интроскопический метод контроля

Тестовые задания по дисциплине «Основы технической диагностики»

Дефектоскоп МД-12ПC имеет седлообразное НУ, которое представляет собой прямоугольный соленоид, изогнутый в виде «седла». Последний предназначен для локального намагничивания крупногабаритных деталей сложной формы, протяженных деталей длиной более 600 мм, имеющих диаметр или поперечный размер не менее 100 мм, а также для намагничивания отдельных участков изделий в сборе в тех случаях, когда намагничивание с помощью неразъемных соленоидов невозможно (например, при контроле средней части оси колесной пары в сборе). Напряженность создаваемого им магнитного поля под дугой составляет не менее 150 А/см.

При работе с седлообразным НУ необходимо учитывать характер распределения магнитного поля вокруг его проводников, обусловленный особенностями его конструкции. В центре намагничивающего устройства в пространстве между проводниками катушки магнитное поле имеет большую нормальную составляющую, а необходимая для выявления дефектов тангенциальная составляющая практически отсутствует (рис. 28, в). С двух меньших по отношению к проводникам катушки сторон магнитное поле содержит незначительную нормальную составляющую и достаточную для выявления дефектов тангенциальную составляющую. Учитывая сказанное выше, необходимо контролировать участки детали с внешних сторон от проводников катушки седлообразного НУ. Участок детали, находящийся под центральной частью между проводниками катушки седлообразного устройства, является неконтролируемой зоной (на этом участке дефекты могут не выявляться).

Д

Рис. 29. Основные блоки дефектоскопа МД-13ПР: 1 – разъемный соленоид; 2 – блок управления; 3 – блок контроля

ефектоскоп МД-13ПР предназначен для контроля средней части оси КП в сборе и при контроле бандажа «сухим» способом нанесения порошка ПЖВ5-160 и состоит из блоков управления и контроля, соединенных кабелем (рис. 29).

БУ выполнен в виде навесной конструкции и предназначен для подключения дефектоскопа к сети 220 В (50 Гц). На его лицевой панели имеются стрелочные приборы для контроля за напряжением сети и намагничивающим током, выключатели сети и ручного светильника на 12 В.

БК расположен на тележке, перемещаемой по направляющим, и предназначен для преобразования напряжения сети в напряжение питания разъемного соленоида 3,5 В. Соленоид размещен на той же тележке. Подъемным устройством с рычажной подачей можно устанавливать его на нужную высоту при контроле средней части оси колесной пары. Максимальное значение намагничивающего тока составляет 1320 А, а напряженность магнитного поля в центре соленоида – 160 А/см. Диаметр рабочего отверстия соленоида – 240 мм. Дефектоскоп МД-13ПР может быть использован при контроле средней части оси «мокрым» способом, если блок контроля и проводники соленоида защищены от попадания на них суспензии.

Дефектоскоп МД-14ПКМ состоит из переносного блока управления и комплекта ручных намагничивающих устройств, включающего в себя два неразъемных соленоида с диаметром рабочих отверстий 200 и 270 мм и два разъемных (200 и 280 мм), электромагнит и гибкий силовой кабель, которые поставляются по требованию заказчика.

БУ обеспечивает питание неразъемных соленоидов и электромагнита переменным током с напряжением 42 В, питание разъемных соленоидов и гибкого кабеля – переменным и импульсным током напряжением 4 В. На лицевой панели блока управления имеются потенциометр и стрелочный прибор, с помощью которых осуществляются соответственно регулирование и измерение намагничивающего тока. БУ обеспечивает автоматическое размагничивание.

Неразъемные соленоиды предназначены для контроля шеек осей колесных пар и других деталей, контролируемая часть которых имеет диаметр или поперечный размер соответственно не более 150 и 220 мм. Разъемные соленоиды предназначены для контроля средней части оси сформированной колесной пары.

Ручной электромагнит переменного тока имеет съемные полюсы шарнирного типа, что позволяет изменить расстояние между полюсами и контролировать детали сложных форм. Максимальное расстояние между полюсами – 200 мм.

Гибкий ручной кабель предназначен для циркулярного или полюсного намагничивания различных по форме деталей. Циркулярное намагничивание осуществляется пропусканием тока по кабелю, помещенному в центральное отверстие или полость в детали. Для полюсного намагничивания кабель складывается в витки, охватывающие контролируемую деталь. С помощью гибкого кабеля можно создать контур намагничивания, соответствующий по форме и размерам контролируемой детали.

Переносной дефектоскоп УНМ 300/2000 позволяет работать в режиме автоматического размагничивания импульсным или переменным током с использованием кабелей, электроконтактов или соленоида, а также в режиме намагничивания одиночными импульсами тока при контроле способом остаточной намагниченности (СОН), непрерывно следующими импульсами тока с частотой 2 Гц при контроле способом приложенного поля (СПП) (рис. 30).

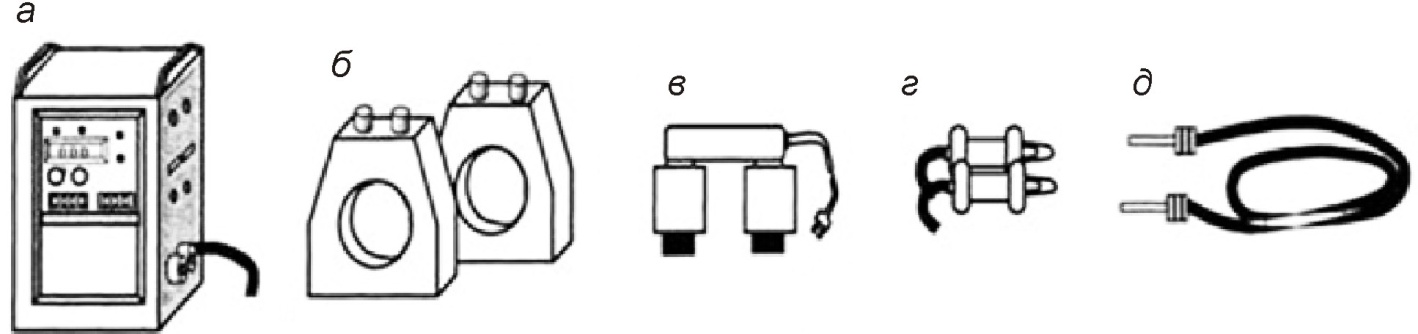

Рис. 30. Устройство намагничивающее УНМ-300/2000: а – блок питания;

б – двухсекционный соленоид; в – электромагнит; г – ручные электроконтакторы с кабелями; д – гибкий кабель

Регулирование тока от нуля до максимального значения плавное. Система измерения тока с цифровым индикатором обеспечивает измерение с погрешностью не более 10 %.

Средняя потребляемая мощность в режиме импульсного намагничивания – не более 1 кВ·А. Потребляемая мощность в режиме намагничивания полем переменного тока – не более 2,2 кВ·А. Максимальный импульсный ток через электроконтакты – 1500 А. Частота следования импульсов – 2 Гц. Длительность процесса автоматического размагничивания – 45 с. Внешний вид дефектоскопа и НУ приведен на рис. 30.

Необходимым и достаточным условием для установления дефектов является определение длины зоны достаточной намагниченности.

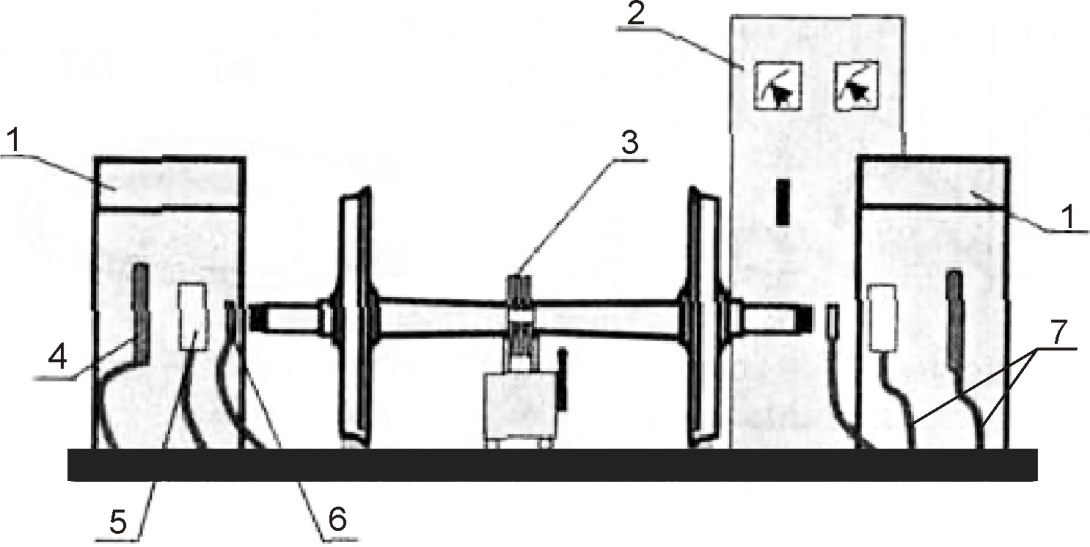

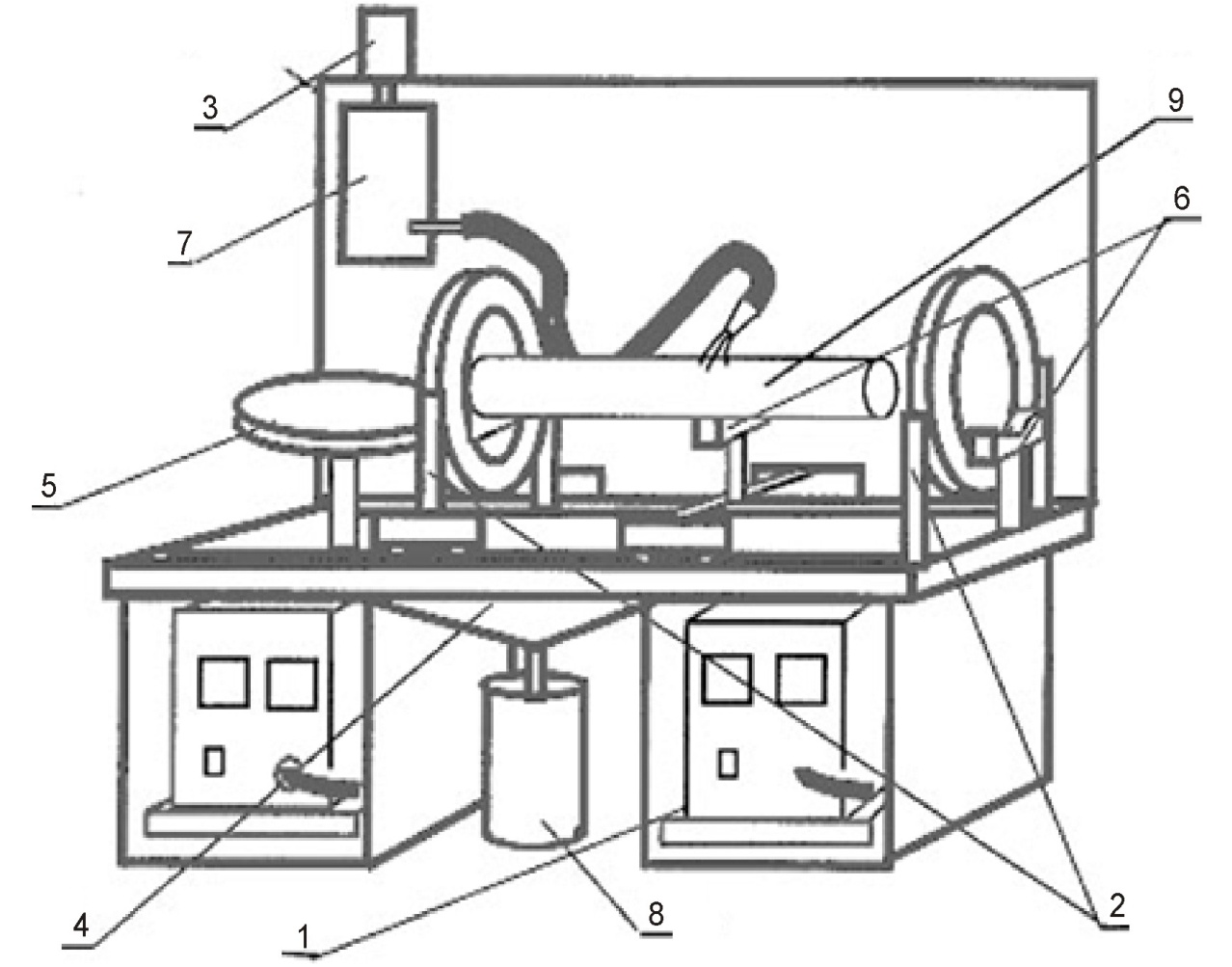

Механизированная установка типа Р8617 предназначена для магнитопорошковой дефектоскопии вагонных колесных пар в сборе. Установки серииР8617предназначены для контроля средней части оси и внутренних колец роликоподшипников, напрессованных на шейки оси, и выпускаются в нескольких модификациях, отличающихся комплектностью. Общий вид базовой модели установки серии Р8617 приведен на рис. 31.

В

1

3

4

5

6

состав базовой модели установки Р8617 входят электропривод для перемещения разъемного соленоида, пневмопривод для прижима контактных головок, устройство для вращения колесной пары с пневматическим сбрасывателем, устройство для циркуляции магнитной суспензии.

Действие установки основано на выявлении магнитных полей рассеяния, возникающих над трещинами в средней части оси и шейках в приложенном переменном магнитном поле, а в кольцах – после их импульсного комбинированного намагничивания по технологии СОН. Среднюю часть оси контролируют сухим порошком типа ПЖВ5-160 в магнитном поле, создаваемом дефектоскопами типа МД-13ПР. Некоторые депо контролируют среднюю часть оси КП дефектоскопом МД-12ПС, подвешенным на поворотной балке-укосине. Свободные шейки оси контролируют дефектоскопом МД-12ПШ в СПП магнитной суспензией. Напрессованные на шейки внутренние кольца подшипников намагничивают комбинированным способом импульсами тока разряда конденсаторной батареи одновременно через ось и соленоиды, охватывающие шейки оси, и дефектоскопируют по технологии СОН. Размагничивание шеек оси и напрессованных на них колец производится соленоидами с помощью катушек, используемых для создания продольного поля при импульсном намагничивании.

Рис. 31. Общий вид базовой модели установки серии Р8617:

1 – пульт управления; 2 – шкаф с электроаппаратурой; 3 – разъемный соленоид с тележкой для намагничивания средней части оси; 4 – шеечный соленоид для намагничивания и размагничивания шейки оси (при снятых внутренних кольцах); 5 – соленоиды для продольного намагничивания и размагничивания внутренних колец; 6 – контактные головки с пневматическим приводом для циркулярного намагничивания внутренних колец подшипников, напрессованных на шейки оси, пропусканием импульсного тока по оси; 7 – гибкий кабель

Дефектоскопная установка содержит основание с приводом, роликовой опорой и механизмами сбрасывания и отсечки, размагничивающий трансформатор, контактные головки, намагничивающе-размагничивающие устройства (НРУ), разъемный соленоид для средней части оси и пульт управления (рис. 31).

Основание дефектоскопной установки представляет собой сварную конструкцию, на которой закреплены рельсы для перемещения колесной пары. На нем также смонтированы роликовая опора с приводом, обеспечивающая вращение КП. Механизм сбрасывания выполнен в виде пневматического цилиндра, связанного с рычагом с помощью зубчатой рейки и шестерни.

Механизм отсечки КП играет роль запирающего устройства для предотвращения самопроизвольного их накатывания на дефектоскопическую установку. Он смонтирован на раме и установлен на некотором расстоянии от роликовой опоры.

Размагничивающий трансформатор расположен ниже уровня пола в металлическом ящике, там же расположен рубильник для поочередного включения вторичной обмотки на соленоиды НРУ.

Пульт управления смонтирован рядом с роликовой опорой в месте, удобном для обслуживания. На верхней панели пульта расположены сигнальная лампа индикации напряжения сети, вольтметр для контроля заряда и разряда конденсаторной батареи, кнопка намагничивания и амперметр для контроля тока в первичной обмотке трансформатора, питающего МД-13ПР или МД-12ПС.

Контактные головки обеспечивают прохождение импульса тока по оси КП при намагничивании. При этом создается циркулярная составляющая магнитного поля.

Соленоиды НРУ представляют собой трехвитковые катушки из медной шины, изолированные полимерным компаундом. Каждый соленоид имеет две текстолитовые ручки, в одну из которых встроена кнопка, включающая магнитный пускатель, соединяющий катушку этого соленоида с вторичной обмоткой размагничивающего трансформатора. Намагничивание осуществляется импульсным током, а размагничивание – переменным током после соответствующего переключения обмоток.

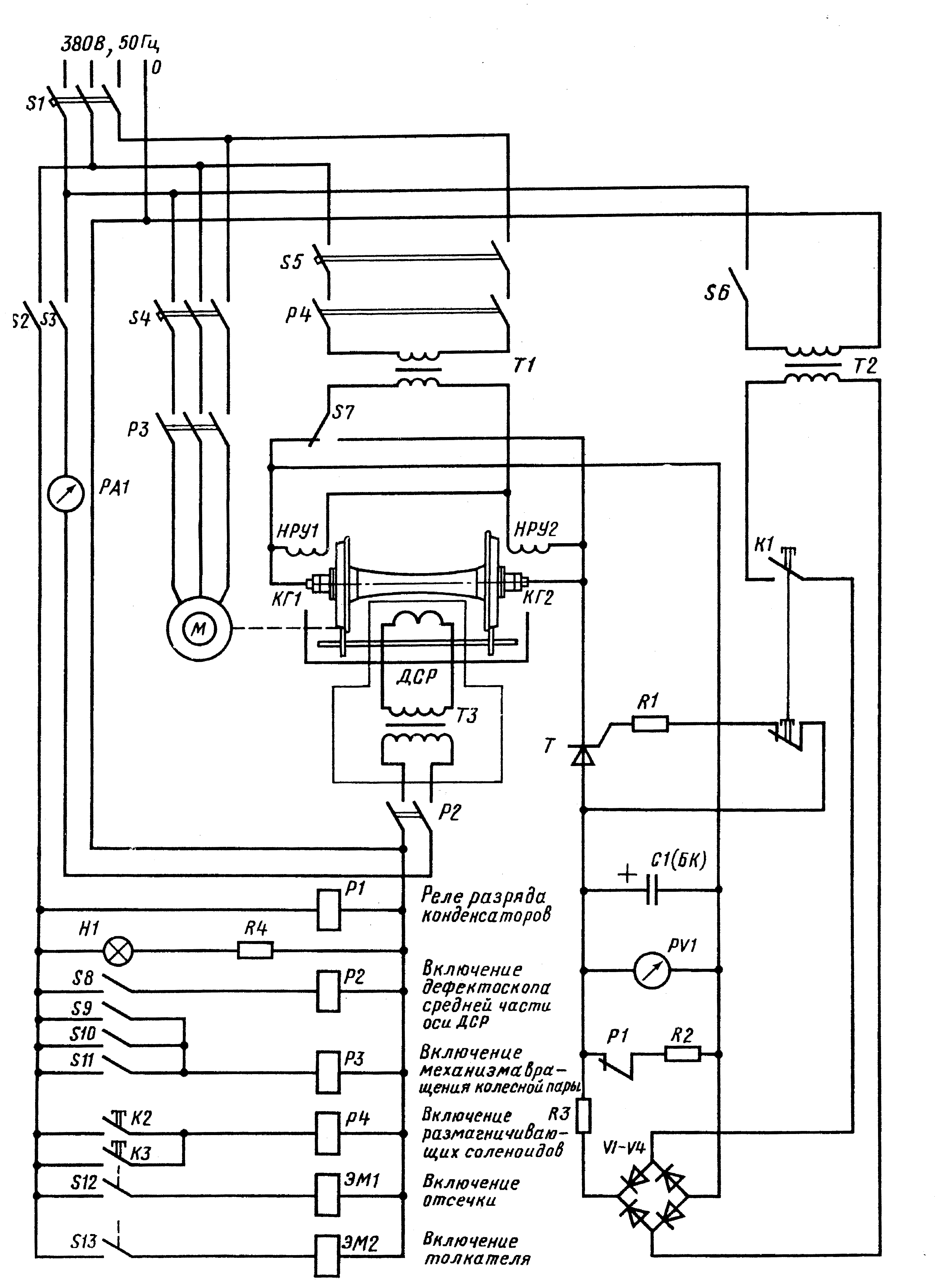

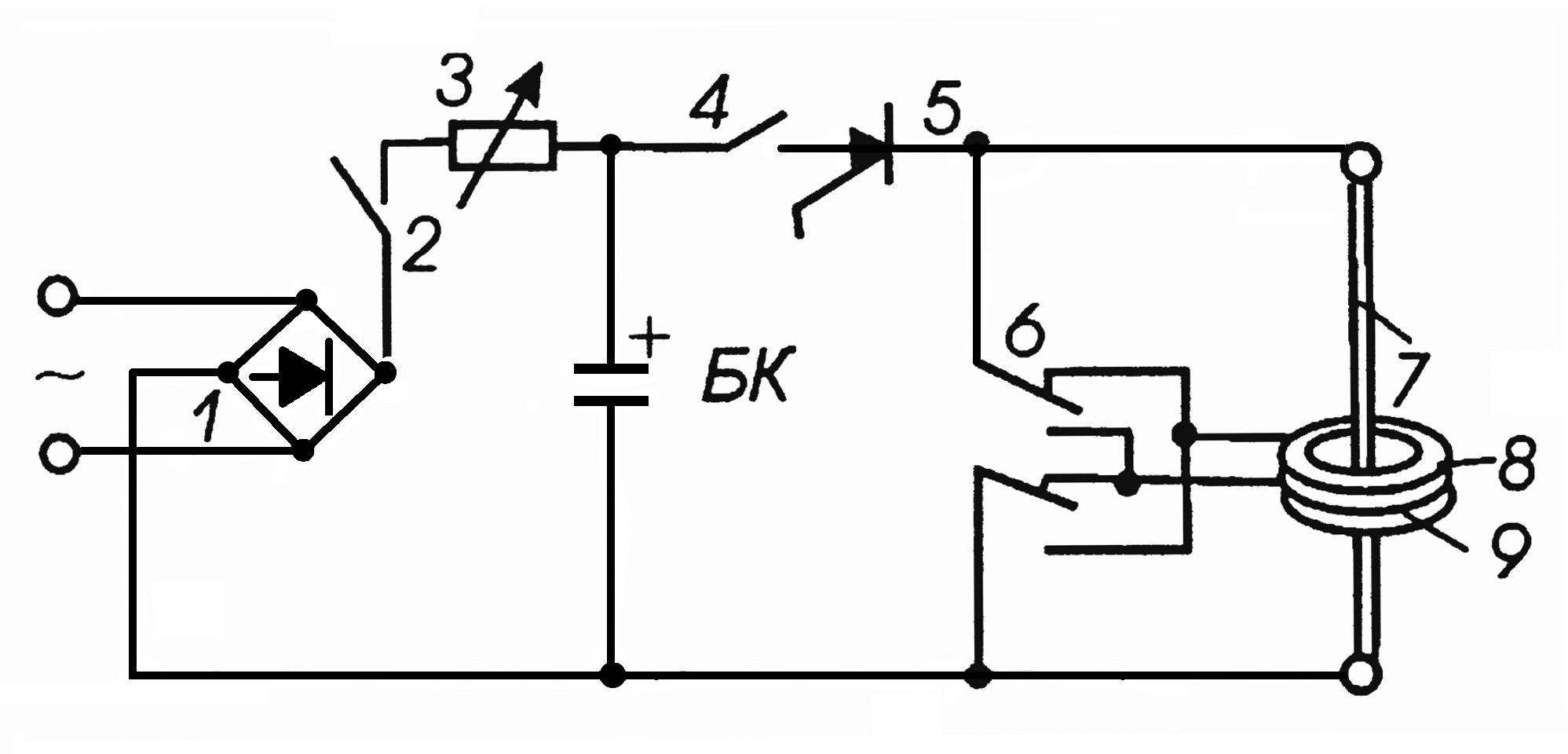

Питание электрических цепей и устройств установки (рис. 32) осуществляется через общий автоматический выключатель S1 от сети трехфазного напряжения 380 В с нулевой шиной. Для защиты узлов установки предусмотрены автоматические выключатели S2–S6. Электродвигатель М для вращения КП и размагничивающий трансформатор питаются напряжением 380 В, а остальные цепи – напряжением 220 В.

При включении S2 получает питание катушка реле Р1, которое размыкает свой контакт в цепи, шунтирующей конденсаторную батарею. При нажатии кнопки К1 переменное напряжение 220 В через разделительный трансформатор Т2 подается на выпрямительный мост VI – V4.

Рис. 32. Схема дефектоскопной установки МДУ-1КПВ

Выпрямленный ток через ограничивающий резистор R3 заряжает конденсаторную батарею С1. При отпускании кнопки К1 размыкается контакт в цепи питания выпрямителя и через резистор R1 замыкается цепь питания управляющего электрода тиристора Т. Последний открывается, и конденсаторная батарея разряжается на катушки НРУ и на ось КП, если контактные головки КГ1 и КГ2 закреплены на торцах шеек. Напряжение заряда (около 280 В) и разряда конденсаторной батареи С1 контролируют по вольтметру PV1. После отпускания кнопки К1 стрелка вольтметра должна «мгновенно» принять нулевое положение, что будет свидетельствовать о полном разряде конденсаторной батареи.

Напрессованные на шейки осей внутренние кольца и, в случае необходимости, свободные шейки размагничивают соленоидами НРУ1 и НРУ2 при нажатии кнопок К2 и К3, смонтированных на каркасах соленоидов. При размагничивании рубильник S7 трансформатора Т1 должен быть в соответствующем данному соленоиду НРУ положении. Замыкание цепи питания первичной обмотки трансформатора Т1 происходит контактами реле Р4 при нажатии кнопки К2 или К3.

Цепь питания первичной обмотки трансформатора Т3 разъемного соленоида включают тумблером S8 при помощи реле Р2. Контроль тока ведется по амперметру РА1 (12 А).

Колесные пары при контроле вращаются электродвигателем М, который включается контактами реле Р3. Срабатывает реле Р3 при нажатии ножных выключателей S9 и S10, расположенных вблизи торцов шеек КП, и тумблера S11. Ножной выключатель S12 предназначен для включения катушки воздухораспределителя механизма отсечки ЭМ1, с помощью которого осуществляется подача КП на установку.

После дефектоскопирования КП сталкивается с установки при включении воздухораспределителя ЭМ2 путем нажатия ножного выключателя S13.

Особенности работы на установке следующие. Перед дефектоскопированием контролируемые поверхности КП очищают от грязи, смазки, краски, пыли и т. д. Среднюю часть оси, кроме того, просушивают для лучшего движения магнитного порошка при контроле. Особое внимание при этом уделяют очистке галтелей до блеска напрессованных на шейки оси внутренних колец подшипников.

Среднюю часть оси дефектоскопируют по обычной технологии СПП. Зона контроля – не более 200 мм от края катушки соленоида.

Напрессованные внутренние кольца подшипников контролируют после импульсного намагничивания. Для этого на обе шейки надевают катушки НРУ1 и НРУ2, а к торцам шеек прикрепляют контактные головки КГ1 и КГ2. Затем нажатием кнопки К1 на пульте управления заряжают конденсаторную батарею БК до напряжения 280 В. После заряда батареи кнопку К1 отпускают, при этом тиристор Т открывается, и импульс намагничивающего тока проходит через катушки НРУ и ось, намагничивая кольца подшипников. Разряд конденсаторной батареи контролируют по вольтметру: при полном разряде стрелка вольтметра показывает нуль.

Поиск и обнаружение трещин осуществляют после снятия с шеек оси катушек НРУ и контактных головок. Для этого нажатием одной из педалей S9–S10 приводят во вращение колесную пару (частота вращения – 6 об/мин), обильно поливают кольца подшипников и осматривают их. Особо тщательно выполняют осмотр бортов и галтелей внутренних колец.

Размагничивание шеек оси и напрессованных на них внутренних колец производится катушками НРУ, каждую из которых надевают на шейку, нажимают кнопку на ручке и после удаления катушки от торца шейки на расстояние 0,6 м ее отпускают.

После дефектоскопирования нажатием педали S13 (педаль толкателя) колесную пару выкатывают на рельсовый путь, предназначенный для проверенных КП. При этом сжатый воздух под давлением 0,5 МПа подается в цилиндр толкателя. Выступ на валу толкателя, упираясь в бандаж колеса, сбрасывает КП с опорных роликов.

Работоспособность установки проверяют по контрольному образцу КП, имеющей естественные или искусственные дефекты в средней части оси и во внутренних кольцах, напрессованных на одну из шеек оси.

У

Рис. 33. Схема установки УМДП-01

становки ТПС 9706 и УМДП-01. ТПС 9706 предназначены для контроля свободных внутренних и наружных колец диаметром от 100 до 400 мм и высотой до 132 мм буксовых подшипников колесных пар локомотивов и мотор-вагонного подвижного состава (МВПС). УМДП-01 предназначена для контроля внутренних и наружных колец диаметром от 160 до 240 мм буксовых подшипников колесных пар вагонов. В установках используется комбинированное намагничивание импульсным током, одновременно протекающим по обмотке соленоида, охватывающего кольцо (полюсное продольное), и шинке, пропущенной по центру кольца (бесполюсное – циркулярное). Источник импульсов тока (амплитудой не менее 5 кА) – быстрый разряд батареи конденсаторов (рис. 33). Способ дефектоскопирования – в остаточном магнитном поле. После намагничивания кольца обливают магнитной суспензией и осматривают, размагничивают их с помощью демагнитизатора с напряженностью магнитного поля не менее 18000 А/м путем воздействия на намагниченную деталь переменного магнитного поля с уменьшением амплитуды после каждого полупериода. Уменьшение поля обеспечивают вручную с помощью автотрансформатора. Установки оборудованы гидросистемами для полива детали суспензией. При необходимости с их помощью в депо проводят контроль упорных колец.

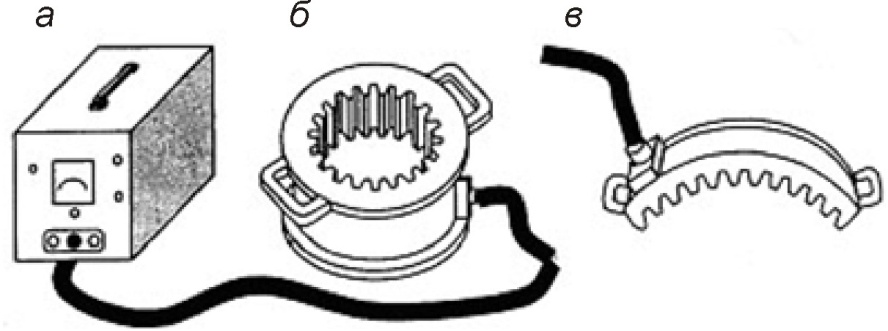

Устройство для контроля зубчатых колес и шестерен УМДЗ предназначено для намагничивания импульсным током венцов зубчатых колес и шестерен тяговых редукторов. В состав устройства входят блок питания и индукторы (рис. 34).

Индуктор для венца зубчатого колеса обеспечивает одновременное намагничивание не менее 10 зубьев и межзубных впадин. Для намагничивания всех зубьев и впадин между ними индуктор следует перемещать по окружности зубчатого колеса не менее пяти раз, отмечая мелом впадины, в которые вставлялся крайний зуб индуктора. Индуктор шестерни охватывает все его зубья, что позволяет намагничивать всю шестерню одновременно.

рис. 34. Устройство для контроля зубчатых колес и шестерен УМДЗ: а – блок питания; б – индуктор для шестерен; в – индуктор для зубчатого колеса

Стенд СМК-11 для магнитопорошкового контроля деталей (рис. 35) предназначен для контроля деталей длиной до 1200 мм и диаметром или максимальным размером поперечного сечения до 250 мм.

Конструкция стенда позволяет размещать на нем один или два одинаковых соленоида диаметром рабочего отверстия от 200 до 300 мм (например, дефектоскопы типа МД-12ПШ, МД-12ПЭ).

В состав стенда входит механизированное устройство, обеспечивающее перемешивание, подачу (циркуляцию), нанесение на контролируемые детали и сбор магнитной суспензии.

К вспомогательным средствам контроля относятся устройства для нанесения магнитных индикаторов на контролируемую поверхность деталей, устройства для осмотра контролируемой поверхности деталей, приборы и устройства для проверки режима намагничивания и степени размагничивания деталей, приборы и устройства для проверки выявляющей способности магнитных индикаторов.

Устройства для нанесения магнитных индикаторов должны обеспечивать равномерное распределение магнитных частиц на контролируемой поверхности деталей. Они изготовлены из немагнитных материалов (алюминий, медь, латунь, пластмасса и т. п.). Для нанесения магнитного порошка применяют распылители – емкости диаметром 40–50 мм, покрытые проволочной сеткой с ячейками размером от 0,5 до 1,0 мм. При нанесении магнитной суспензии вручную применяют фляжки, кружки, лейки, распылители, ванночки, поддоны для ее сбора. В состав дефектоскопов стационарного типа входят механизированные устройства, обеспечивающие перемешивание, подачу и сбор (циркуляцию) суспензии.

Рис. 35. Стенд СМК-11 с размещенными на нем двумя дефектоскопами МД-12ПШ: 1 – подставка для размещения блока питания дефектоскопов;

2 – стойки для установки соленоидов; 3 – устройство для перемешивания и подачи суспензии; 4 – рабочий стол с поддоном для сбора суспензии;

5 – поворотный стол для намагничивания деталей; 6 – опоры для установки контролируемых деталей; 7 – емкость для нанесения суспензии; 8 – емкость для сбора суспензии; 9 – контролируемая деталь

При осмотре деталей применяют переносные светильники, ультрафиолетовые облучатели (УФ-облучатели), изготовленные по ГОСТ 28369, а также различные оптические устройства (лупы, эндоскопы и др.).

Для проверки режимов намагничивания и степени размагничивания деталей применяют приборы для измерения напряженности магнитного поля МФ-107А, МФ-109, МФ-23И, ТП-2У.

Работоспособность (порог чувствительности) средств контроля проверяют с помощью СОП с искусственными дефектами. Допускается проверку работоспособности средств контроля проводить с помощью СОП с естественными дефектами (трещинами) при обеспечении выявляющей способности магнитных индикаторов и режима намагничивания деталей.

3. ВИХРЕТОКОВЫЙ МЕТОД КОНТРОЛЯ

Предназначен для выявления поверхностных дефектов (закалочных и усталостных трещин) в деталях, изготовленных из электропроводных материалов, так как в них можно возбудить вихревые токи.

Конструктивно вихретоковый дефектоскоп состоит из двух узлов:

– электронного блока (собственно дефектоскоп);

– вихретокового преобразователя (ВТП).

ВТП – катушка индуктивности, подключаемая к источнику переменного тока. Этот ток создает вокруг катушки переменное магнитное поле, которое наводит в самой катушке ЭДС самоиндукции.

При размещении ВТП на поверхности детали его переменное магнитное поле возбуждает в поверхностном слое материала детали вихревые токи на площади, сопоставимой с формой катушки.

Вихревые токи детали создают собственное переменное магнитное поле, которое возбуждает в катушке ВТП ЭДС (стороннюю ЭДС). Складываясь, обе ЭДС самоиндукции в катушке и сторонняя ЭДС создают результирующее магнитное поле, которое на дефектных и бездефектных поверхностях имеет разную величину и, измеряя его амплитуду и фазу, судят о наличии дефекта.

Применяется вихретоковый метод для дефектоскопии цельнокатаных колес, боковой рамы тележки 18-100, надрессорной балки тележки 18-100, подвески башмака и тормозной тяги, надрессорной балки тележки КВЗ-ЦНИИ, ТВЗ-ЦНИИ, КВ3-5, деталей пассажирской тележки, надрессорной балки тележки КВ3-И2, деталей тележки КВ3-И2, деталей автосцепного устройства. Перечень деталей, мест контроля и применяемых дефектоскопов вихретокового метода приведен в табл. 7.

Таблица 7

Перечень деталей, мест контроля и применяемых дефектоскопов вихретокового метода

| Деталь | Место контроля | Дефектоскопы |

| Ц 51 ельнокатное колесо с толщиной обода менее 40 мм | Наружная поверхность обода на расстоянии 5–8 мм от фаски. Внутренняя поверхность обода на расстоянии 5–8 мм от внутренней кромки обода. Приободная зона диска с внутренней стороны колеса. Ширина зоны 80 мм. Зоны перехода от диска к ступице с наружной стороны колеса. Ширина зоны 80 мм. Ступицы на расстоянии 5–8 мм от кромки по образующей ступице и по её торцу с внутренней стороны ступицы. Зона вокруг клейма наружной грани обода. Гребень (вершина, наклонная грань гребня и зона перехода к поверхности катания) | ВД-213.1 (ВД-113.5, ВД-113) ВД-12НФМ (ВД-12НФ) ВД-15НФМ (ВД-15НФ) |

| Боковая рама тележки 18-100 | Наружные и внутренние углы буксовых проёмов. Кромки, полки и рёбра усиления над буксовыми проёмами и вертикальные стенки с двух сторон. Места посадки (соприкосновения) с корпусами букс. Наклонные пояса кромки технологических отверстий. Верхние и нижние углы в рессорном проёме. Рёбра усиления рессорного проёма | ВД-12НФМ (ВД-12НФ; ВД-15НФ) |

| Подвеска тормозного башмака Тормозная тяга | Цилиндрические поверхности. Поверхности проушин. Поверхности в углах. Околошовные зоны приварки новых частей. Поверхности вокруг отверстий | ВД 213.1 (ВД 113.5, ВД-113) |

| Детали тележки КВЗ-И2 | Цапфы люлечной балки. Подвеска люльки. Подвеска тормозного башмака | ВД-213.1 (ВД-113.5, ВД-113) |

П

52

родолжение табл. 7

| Деталь | Место контроля | Дефектоскопы |

| Надрессорная балка тележки 18-100 | Опорная поверхность подпятника. Кромка внутреннего бурта. Переход от наружного бурта к верхнему поясу. Верхний пояс на длине 150–200 мм от центра подпятника. Кромки технологических отверстий в верхнем поясе. Переход от опоры скользунов к верхнему поясу. Боковые стенки шириной полосы 50–60 мм на длине 150–200 мм от центра подпятника. Боковые стенки шириной полосы 50–60 мм на длине 400–500 мм от центра подпятника на границе с нижним поясом. Нижний пояс на длине 400–500 мм от центра подпятника. Кромки технологических отверстий в нижнем поясе. Наклонные плоскости для клина и переходы к буртам | ВД-12НФМ (ВД-12НФ, ВД-15НФ) |

| Надрессорная балка тележки КВЗ-ЦНИИ и КВЗ-5 | Опорная поверхность подпятника. Кромки наружного бурта. Кромки внутреннего бурта. Околошовная зона сварного шва приварки боковых стен к верхнему и нижнему поясам. Боковые поверхности кронштейна крепления гасителя колебаний*. Околошовная зона сварного шва приварки кронштейна поводка | ВД-12НФМ (ВД-12НФ, ВД-15НФ) |

| Детали пассажирских тележек | Контроль серьг. Контроль тяг. Контроль подвески башмака. Контроль тяги поводка. Контроль шкворня. Контроль опорной рамки | ВД-213.1 (ВД-113.5, ВД-113) |

Окончание табл. 7

| Деталь | Место контроля | Дефектоскопы |

| Надрессорная балка тележки КВЗ-И2 | Опорная поверхность подпятника. Кромка внутреннего бурта. Кромка наружного бурта. Околошовная зона сварного шва приварки боковых стен к верхнему и нижнему поясам. Места крепления подпятника | ВД-12НФМ (ВД-12НФ, ВД-15НФ) |

| Детали автосцепного устройства | Углы окон для замка и замкодержателя. Углы сопряжений ударной стенки зева и тяговой поверхности большого зуба с боковой стенкой. Кромки контура зацепления. Контроль корпуса-хомута аппарата Ш-6-ТО-4 и Р-5П | ВД-12НФМ (ВД-12НФ, ВД-15НФ) |