Файл: И. И. Лаптева, М. А. Колесников неразрушающий контроль деталей вагонов рекомендовано Методическим советом двгупс в качестве учебного пособия Хабаровск Издательство двгупс 2012.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 634

Скачиваний: 6

СОДЕРЖАНИЕ

1. ВИДЫ И МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

2.1. Феррозондовый метод контроля:основные понятия и технология

2.2. Технология контроля деталей рамы тележки грузового вагона модели 18-100 (18-493)

2.4. Магнитопорошковый контроль

3. ВИХРЕТОКОВЫЙ МЕТОД КОНТРОЛЯ

4. ДЕФЕКТОСКОПИЯ ПРОНИКАЮЩИМИ ЖИДКОСТЯМИ

5. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

5.2. Факторы, влияющие на эффективность УЗД

5.4. Принципиальное устройство ультразвукового дефектоскопа

5.5. Способы ввода ультразвука в деталь

5.6. Методы ультразвукового контроля

5.7. Средства настройки дефектоскопа

5.8. Контроль оси на прозвучиваемость (УД2-12)

5.10. Ультразвуковая дефектоскопия колёс

6. АКУСТИКО-ЭМИССИОННЫЙ МЕТОД КОНТРОЛЯ

7. Интроскопический метод контроля

Тестовые задания по дисциплине «Основы технической диагностики»

У – усилитель – для усиления сигналов, получаемых от ПЭП;

Д – дисплей – для визуальной оценки места расположения и величины дефекта;

ПЭП – пьезоэлектрический преобразователь – для преобразования подавляемых высокочастотных электрических колебаний в механические, передачи их через жидкую среду в деталь, восприятия отраженных механических колебаний и их преобразования в электрическое напряжение и его подачи на усилитель.

5

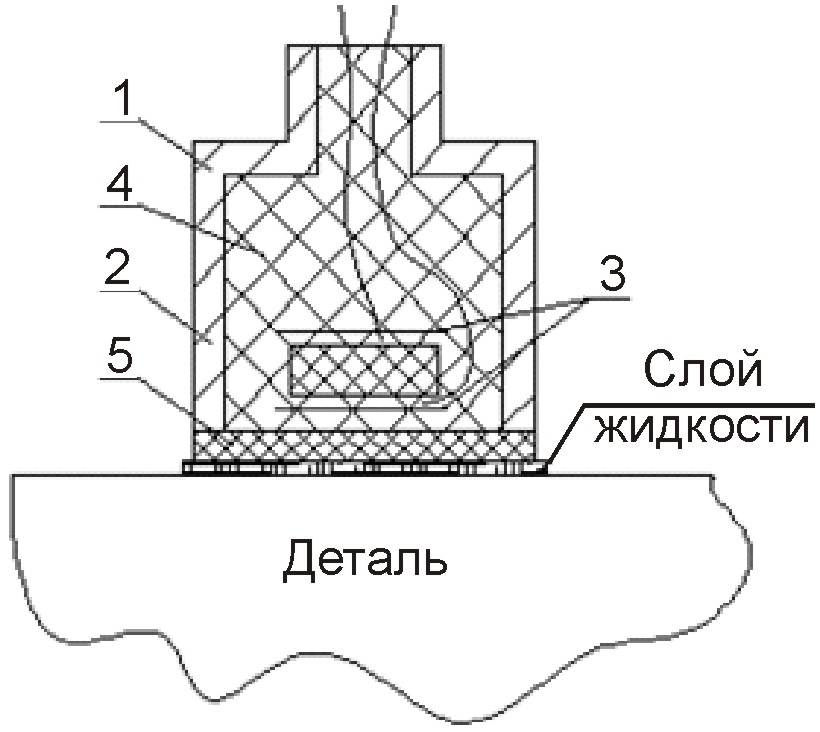

Рис. 37. Устройство ПЭП: 1 – корпус; 2 – пьезопластина; 3 – токопроводный слой, нанесённый на пластину; 4 – демпфер; 5 – протектор

.4.2. Устройство ПЭП

Пьезопластина изготавливается из титаната бария или других материалов. На неё наносится токопроводный слой, на который подается ток высокой частоты. При определенном значении высокой частоты тока наступает явление резонанса, когда пьезопластина начинает колебаться особенно сильно. Ультразвук этой частоты вводится в деталь (рис. 37).

При прекращении подачи переменных электрических импульсов на пьезопластину она ещё некоторое время будет колебаться. Для гашения этих колебаний и уменьшения продолжительности УЗ-импульсов применяются демпферы, которые изготавливаются из текстолита или эпоксидной смолы с наполнителем (сажа, свинцовый сурик).

Протектор изготавливается из оргстекла толщиной 1–1,5 мм. Он предназначен для предохранения токопроводного слоя пьезопластины от истирания.

ПЭП, у которых пьезопластина расположена на контролирующей поверхности, называются прямыми (0). Если пьезопластина расположена под углом, то это наклонные ПЭП (18, 40, 50).

5.4.3. Дисплей ультразвукового дефектоскопа

Дисплей разбит по горизонтали на 10 делений, по вертикали на 8 делений. При длине оси 2500 мм и наличии 10 делений по горизонтали продольный масштаб: 250 мм в делении.

Если ось РУ-1 имеет длину 2280 мм, то место расположения данного сечения на экране ЭЛТ составит 9,1 деления. В пределах от 0 до 9,1 деления будут располагаться сигналы от дефектов.

Масштаб для поперечных волн

.

Масштабная сетка по вертикали служит для настройки дефектоскопа на выявление дефектов, превышающих допустимую величину (среднюю горизонтальную линию, рис. 38).

Рис. 38. Дисплей ультразвукового дефектоскопа

5.5. Способы ввода ультразвука в деталь

Ввод может быть осуществлен контактным, щелевым, иммерсионным способами.

При контактном способе в месте установки ПЭП наносят жидкость, которая хорошо смачивает поверхность детали и протектор ПЭП и хорошо удерживается на поверхности. Для вертикальных поверхностей применяются более вязкие масла, солидол, вазелин.

При щелевом способе обычно применяется вода, которая под давлением вводится в щель между протектором и вращающейся деталью.

При иммерсионном способе деталь помещается в жидкость и ПЭП через слой этой жидкости вводит ультразвук в деталь.

5.6. Методы ультразвукового контроля

Под методами ультразвукового контроля (УЗК) понимается взаимное расположение ПЭП по отношению к контролируемой детали при вводе и приёме УЗ-волн.

Отличительной особенностью ультразвуковых методов является возможность не только выявления поверхностных и внутренних дефектов в контролируемых деталях, но и оценки местоположения и размеров выявленных дефектов.

5

Рис. 39. Формирование сигналов при теневом методе: а – движение преобразователей; б – график приема сигналов

.6.1. Теневой метод

Теневой метод заключается в сквозном прозвучивании изделия импульсами ультразвуковых колебаний. Этот метод одним из первых стал применяться для контроля металлоизделий. Для излучения и приема ультразвука используют два соосно-расположенных преобразователя, а о наличии дефектов судят по уменьшению амплитуды принимаемых колебаний.

Применяется при двухстороннем доступе к детали (рис. 39).

Излучатель ультразвуковых волн, проверяемая деталь и приёмник образуют «акустический тракт», по которому распространяется ультразвуковая волна. Решение о дефектности проверяемой детали принимают по величине амплитуды (уровню) принятого сигнала на выходе принимающего преобразователя. Если на пути ультразвуковых волн от излучателя до приёмника нет препятствий (несплошностей), отражающих или рассеивающих ультразвуковые волны, то уровень принятого сигнала на экране U1 (рис. 39) максимален. Однако он резко уменьшается или падает почти до нуля

U2, если на пути ультразвуковой волны есть несплошность (дефект). Решение принимается при соблюдении требований соосного расположения преобразователей и стабильного их акустического контакта с контролируемой деталью.

Метод наиболее часто применяют для контроля тонкостенных изделий, так как при его использовании отсутствуют мертвые зоны. Недостатками метода являются необходимость двустороннего соосного доступа к изделию, низкая чувствительность при контроле изделий средней и большой толщины и невозможность определения глубины залегания дефекта.

Недостатками метода являются: необходимость двустороннего доступа к детали, соосное расположение ПЭП.

5.6.2. Зеркально-теневой метод

Зеркально-теневой метод принципиально не отличается от теневого, но удобен, когда к детали имеется только односторонний доступ. При контроле этим методом используют один или два ПЭП, размещенные на одной поверхности изделия. Признаком дефекта является ослабление амплитуды (уровня ультразвуковой волны), прошедшей через контролируемое изделие и отражённой от его противоположной поверхности. Размеры дефекта оценивают по уменьшению амплитуды «донного» сигнала.

Этот метод применяется, например, при контроле железнодорожных рельсов, а также при контроле различных деталей (осей колесных пар различных вагонов, валов двигателей и т. д.) на прозвучиваемость.

Применяется при одностороннем доступе к детали. Обычно источник 1 и приёмник 2 объединены в один блок 3 (рис. 40).

К

Рис. 40. Прохождение сигнала

при зеркально-теневом методе

оличественно выявляемость дефектов оценивается с помощью коэффициента ослабления донного сигнала, называемого коэффициентом выявляемости дефектов Кд:

, (10)

, (10)

где Uд – амплитуда донного сигнала при наличии дефекта; U0 – амплитуда донного сигнала при отсутствии дефекта.

Зеркально-теневой метод реализуется при акустическом контроле осей подвижного состава на «прозвучиваемость».

5.6.3. Резонансный метод

Резонансный (вибрационный) метод позволяет определять динамическую модель упругости образцов по частоте собственных изгибных или продольных колебаний, динамическую модель сдвига – по частоте собственных крутильных колебаний, коэффициент затухания. Резонансный метод применяется главным образом в лабораторных условиях. Для определения собственной частоты изгибных колебаний образец (прямоугольная балка, плита или цилиндр) укладывается на две опоры, отстоящие от концов образца на 0,224 мм. Против середины образца устанавливается возбудитель колебаний – электромагнитный вибратор,

механически соединенный с образцом, или громкоговоритель, имеющий с образцом акустическую связь. К возбудителю подводится напряжение от генератора звуковых частот. Конец образца связывается с датчиком (электромагнитным или пьезоэлектрическим), который подключается ко входу электронного усилителя. Выход усилителя соединяется с вертикальными отклоняющими пластинами электронного осциллографа, на горизонтальные отклоняющие пластины подается напряжение от звукового генератора. С помощью генератора и возбудителя в образце возбуждаются изгибные колебания. Меняя частоту генератора, добиваются максимального размера изображения на экране по вертикали, что соответствует совпадению частот (резонансу) вынужденных и собственных колебаний образца. Для каждого образца по резонансной частоте, отсчитываемой по шкале генератора, определяется динамическая модель упругости. При определении собственной частоты продольных колебаний в образцах обычно применяют схему установки, в которой возбудитель и датчик располагаются по торцам испытываемого образца, имеющего крепление в центре. В момент резонанса в образце возникают продольные стоячие волны. Собственные частоты крутильных колебаний измеряются по схеме. Возбудитель и датчик устанавливаются по концам образца на максимальном расстоянии от продольной оси образца.

При резонансе крутильных колебаний концы образца имеют максимальную амплитуду колебаний, а узловая точка с амплитудой, равной нулю, лежит в середине образца.

Коэффициент затухания, являющийся показателем вязкопластических свойств материала, определяется при резонансном методе путем измерения амплитуд изгибных колебаний образца (по экрану осциллографа или шкале вольтметра) на нескольких частотах, близких к резонансной. По этим данным строится резонансная кривая, ширина кривой на высоте 0,5 от амплитуды точки резонанса характеризует коэффициент затухания. Погрешность определения коэффициента затухания этим способом 3–5 %. Для автоматизации процесса измерения собственных частот и снижения погрешности измерений применяется аппаратура, основанная на возбуждении в образце автоколебаний.

Для измерения частоты применяется электронная счетная схема, считающая число периодов автоколебаний за время, регламентируемое электронным или механическим секундомером. На подобных установках (рис. 41) определяют динамические модули упругости с погрешностью менее 0,01 %.