ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 109

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

4.ТЕПЛОВОЙ БАЛАНС ПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ

4.1 Тепло, вносимое электрической энергией Q1

4.2 Тепло, вносимое газокислородными горелками Q2

4.3 Тепло, вносимое в печь шихтовыми материалами Q3

4.4 Тепло, вносимое при протекании экзотермических реакций Q4

300 °С до температуры плавления.

Аналогично рассчитываются энтальпия шлака и легирующих добавок в случае их введения в печь в большом количестве. При работе с жидким чугуном его энтальпии рассчитывается по формуле:

Hч = Mч·[1065+0,84·(t– 1200)],

где Mч – масса жидкого чугуна, кг; 1065 – принимаемая энтальпия жидкого чугуна при температуре 1200°С, кДж/кг; 0,84 – теплоемкость чугуна (также принимается постоянной), кДж/кг; t– температура чугуна в момент заливки, °С.

Для стали рядовых марок ориентировочно можно принять qм = 284 кДж/кг, qшл = 58 кДж/кг, сжидк.ст = 0,79 кДж/град, сшл = 1,05 кДж/кг. Температура плавления стали разных марок меняется в диапазоне 1300…1500 °С. Углеродистая сталь имеет меньшую температуру плавления, легированная – большую. Для расчета примем, что температура плавления углеродистой стали 1350 °С, хромоникелевой – 1450 °С, образующегося шлака – 1550 °С.

Средние значения теплоемкости с допустимой погрешностью возьмем как разность между значениями при температуре завалки лома и при максимально имеющейся в табл. П.1 температуре. По аналогии с приходной частью (см. расчет энтальпии шихты) запишем для стали 45Х:

с1 = кДж/град,

кДж/град,

тогда

H45X = 70*[0,5595*(1450-300)+284+0,79*(1630-1450)] = 73,983 МДж.

Для стали У13

с1 = кДж/град,

кДж/град,

тогда

HУ13 = 30*[0,6035*(1350-300)+284+0,79*(1630-1350)] = 32,082 МДж.

Для сталеплавильного шлака можно принять сумму энтальпий нагрева и плавления q = 1890 кДж/кг и записать уравнение

Hшл = 5,48*[1890+1,05*1630-1550)] = 11,242 кДж или МДж.

Итого: Q5 = 73,983+32,082+11,242 = 117,307 МДж.

МДж/(м

2·ч). Разница не превышает 10%, расчет считается законченным и окончательно принимается Qкож =5,04 МДж. С учетом того, что расчет выполняется на 100 кг, Q7 = 0,04 МДж.

1 м; высота печи над зеркалом металла: 2,8…3 м – для

работы с легковесным ломом и 2,6…2,8 м – для работы с крупногабаритным ломом. Время подвалки (2…3 минуты) определяется по технологии плавки заданной марки стали. Излучением через рабочее окно можно пренебречь.

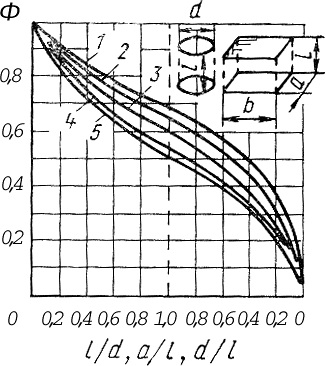

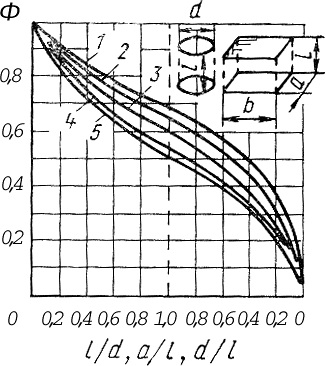

Рис. 4. Коэффициенты диафрагмирования при излучении тепла через отверстия: 1 – узкая щель

(a : b = 0), 2 – прямоугольная щель (a : b = 0,2), 3 – прямоугольная щель

(a : b = 0,5), 4 – квадратное отверстие (a : b = 1), 5 – круглое отверстие; l – толщина кладки

Примем, что время подвалки 2 минуты (0,03 ч), для универсальности печь рассчитана на работу с легкой металлошихтой (l = 2,8 м). Определим площадь поверхности излучения, для простоты считая, что тепло излучает только поверхность расплава:

F = = 12,56 м2.

= 12,56 м2.

Отношение d / l = 2,1, на графике отсутствует. Обратное отношение l /d = 0,47, значение коэффициента диафрагмирования отверстия, для которого (по рис. 4) Ф = 0,65.

Qсвод = 3,6·5,67·10–3·(1873/1000)4 ·28,26·0,65·0,03 = 0,14 МДж.

Ввиду малости значения (дающего максимальный вклад в данную статью расхода) остальными компонентами пренебрегаем. С учетом того, что расчет ведется на 100 кг, Q9 = 0.

Холодный воздух, попадая в печь через неплотности, нагревается и уносится в систему газоочистки, приводя к потерям тепла. Помимо атмосферного воздуха в газоочистку уносятся газы, образующиеся при продувке расплава кислородом, а также продукты сгорания топлива при использовании дополнительных горелок.

Для вновь проектируемых печей данная статья расхода рассчитывается достаточно сложно. На действующих печах в системе газоходов имеются специальные датчики, фиксирующие температуру, состав и расход газа. Измеряя скоростной напор р, рассчитывают скорость и расход уходящих газов по формулам:

Аналогично рассчитываются энтальпия шлака и легирующих добавок в случае их введения в печь в большом количестве. При работе с жидким чугуном его энтальпии рассчитывается по формуле:

Hч = Mч·[1065+0,84·(t– 1200)],

где Mч – масса жидкого чугуна, кг; 1065 – принимаемая энтальпия жидкого чугуна при температуре 1200°С, кДж/кг; 0,84 – теплоемкость чугуна (также принимается постоянной), кДж/кг; t– температура чугуна в момент заливки, °С.

Для стали рядовых марок ориентировочно можно принять qм = 284 кДж/кг, qшл = 58 кДж/кг, сжидк.ст = 0,79 кДж/град, сшл = 1,05 кДж/кг. Температура плавления стали разных марок меняется в диапазоне 1300…1500 °С. Углеродистая сталь имеет меньшую температуру плавления, легированная – большую. Для расчета примем, что температура плавления углеродистой стали 1350 °С, хромоникелевой – 1450 °С, образующегося шлака – 1550 °С.

Средние значения теплоемкости с допустимой погрешностью возьмем как разность между значениями при температуре завалки лома и при максимально имеющейся в табл. П.1 температуре. По аналогии с приходной частью (см. расчет энтальпии шихты) запишем для стали 45Х:

с1 =

кДж/град,

кДж/град,тогда

H45X = 70*[0,5595*(1450-300)+284+0,79*(1630-1450)] = 73,983 МДж.

Для стали У13

с1 =

кДж/град,

кДж/град, тогда

HУ13 = 30*[0,6035*(1350-300)+284+0,79*(1630-1350)] = 32,082 МДж.

Для сталеплавильного шлака можно принять сумму энтальпий нагрева и плавления q = 1890 кДж/кг и записать уравнение

Hшл = 5,48*[1890+1,05*1630-1550)] = 11,242 кДж или МДж.

Итого: Q5 = 73,983+32,082+11,242 = 117,307 МДж.

4.6 Тепло, идущее на протекание эндотермических реакций Q6

Данная статья определяется по материальному балансу плавки и включает в себя потери тепла на разложение карбонатов извести и Fe2O3.

Разложение карбонатов. Согласно материальному балансу, при прокаливании недообожженной извести выделяется 0,131 кг (в период плавления) + 0,039 кг (в окислительный период) = 0,170 кг СО2. При нормальных условиях это количество газа займет 22,4·10–3·170/44 = 86,545·10–3 м3. Согласно табл. П.2 на это потребуется 86,545·10–3·7,21 = 0,62 МДж.

Разложение Fe2O3 железной руды. Согласно выполненному материальному балансу плавки, железную руду в печь не присаживали, следовательно эта составляющая отсутствует.

Итого окончательно Q6 = 0,62 МДж.

4.7 Потери тепла через футеровку Q7

Для удобства расчета всю печь условно делят на 3 основные элемента – подину, стены и свод. В современных печах футерована только подина, а стены и свод, кроме центральной керамической части, представляют собой конструкции из сборных водоохлаждаемых панелей, расчет потерь тепла в которых приведен отдельно.

В условиях постоянно действующего металлургического производства можно считать, что печь работает в стационарных условиях и аккумуляции тепла футеровкой не происходит, т.к. ее температура изменяется незначительно. Можно считать, что все тепло, подводимое к футеровке внутри печи, передается теплопроводностью к ее наружной поверхности. Поэтому достаточно рассчитать количество тепла, передаваемого теплопроводностью через какой-либо слой футеровки, или рассчитать теплоотдачу с внешней поверхности (кожуха печи).

Тепло, переданное теплопроводностью через слой футеровки Qсл, можно определить по уравнению

Qсл = · (t1 – t2)·F·/,

где – коэффициент теплопроводности материала слоя, Дж/(м·ч·К); t1, t2 – температура на внутренней и внешней поверхностях слоя, К; F – площадь поверхности теплообмена, м2; – время, ч; – толщина слоя, м.

Тепло, отдаваемое поверхностью кожуха Qкож, можно определить по уравнению

Qкож = · (tк – tв)·F· ,

где – суммарный коэффициент теплоотдачи излучением и конвекцией, Дж/(м·ч·К); tк – температура на внешней поверхности кожуха, К; tв – температура окружающего воздуха, К.

На действующей печи известны степень черноты кирпичной кладки и кожуха, значения температуры ti, геометрия печи. При проектировании ДСП или ее реконструкции температура внутренней поверхности кладки tвн для подины принимается равной температуре жидкого металла в ванне. Средняя температура воздуха принимается равной 20 °С. При этом значение зависит от другой неизвестной – температуры кожуха tк. Значение же tк в свою очередь зависит от температуры подины печи, толщины и теплопроводности материала кладки. На теплопроводность материала влияет средняя температура футеровки. Поэтому Q7 рассчитывают методом последовательных приближений. Для этого в первую очередь задаются температурой кожуха tк. При наличии дополнительного слоя теплоизоляции tк обычно лежит в диапазоне 90…180 °С, при наличии только огнеупорного слоя tк может увеличиваться до 300…400 °С.

Затем определяют среднюю температуру футеровки

tср =

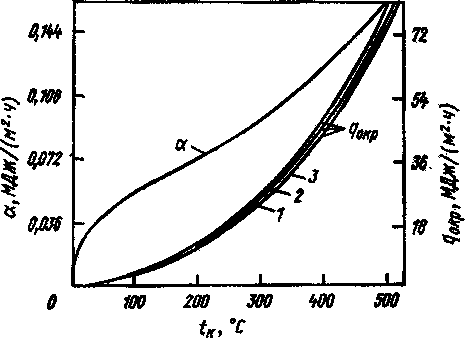

По табл. П.3 или П.4 для данной tср находят коэффициент теплопроводности материала и по рис. 3 определяют значение , соответствующее данной температуре кожуха. Далее вычисляют значение теплового потока q7 = Q7/F и сравнивают его величину с приведенным на том же рисунке qокр. Если разница не превышает 10%, то расчет считается законченным, если нет – необходимо задаться другим значением температуры кожуха tк.  °С

°С

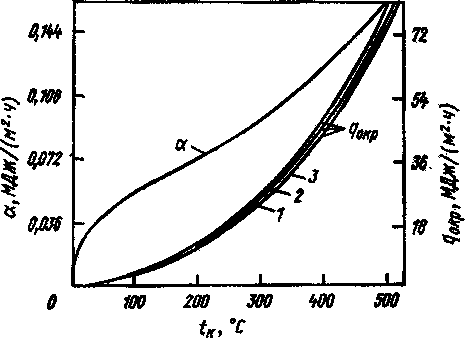

Рисунок 3. Зависимость коэффициента суммарной теплоотдачи α и удельного теплового потока, теряемого поверхностью печи в окружающую среду при tв: 10 °C – 1; 20 °C– 2; 30 °C – 3

Зададимся температурой кожуха tк = 100 ºC. Определим среднюю температуру футеровки, считая, что в среднем за плавку температура металла составит 1500 °С, продолжительность плавки – 1 час, диаметр кожуха

2 м2:

Согласно табл. П.3 коэффициент теплопроводности _____________ футеровки при 700 °С = 6,28–0,0027*700 = 4,39 Вт/(м·°С). По рис. 1 находим

= 0,042 МДж/м2·ч. Тогда (ориентировочно) Qкож= 0,042*(100-20)*2*0,75 = 5,04 МДж.

Проверяем: q = 5,04/2 = 2,52 МДж/(м2·ч). Согласно рис. 1

qокр

МДж/(м

4.6 Тепло, идущее на протекание эндотермических реакций Q6

Данная статья определяется по материальному балансу плавки и включает в себя потери тепла на разложение карбонатов извести и Fe2O3.

Разложение карбонатов. Согласно материальному балансу, при прокаливании недообожженной извести выделяется 0,131 кг (в период плавления) + 0,039 кг (в окислительный период) = 0,170 кг СО2. При нормальных условиях это количество газа займет 22,4·10–3·170/44 = 86,545·10–3 м3. Согласно табл. П.2 на это потребуется 86,545·10–3·7,21 = 0,62 МДж.

Разложение Fe2O3 железной руды. Согласно выполненному материальному балансу плавки, железную руду в печь не присаживали, следовательно эта составляющая отсутствует.

Итого окончательно Q6 = 0,62 МДж.

4.7 Потери тепла через футеровку Q7

Для удобства расчета всю печь условно делят на 3 основные элемента – подину, стены и свод. В современных печах футерована только подина, а стены и свод, кроме центральной керамической части, представляют собой конструкции из сборных водоохлаждаемых панелей, расчет потерь тепла в которых приведен отдельно.

В условиях постоянно действующего металлургического производства можно считать, что печь работает в стационарных условиях и аккумуляции тепла футеровкой не происходит, т.к. ее температура изменяется незначительно. Можно считать, что все тепло, подводимое к футеровке внутри печи, передается теплопроводностью к ее наружной поверхности. Поэтому достаточно рассчитать количество тепла, передаваемого теплопроводностью через какой-либо слой футеровки, или рассчитать теплоотдачу с внешней поверхности (кожуха печи).

Тепло, переданное теплопроводностью через слой футеровки Qсл, можно определить по уравнению

Qсл = · (t1 – t2)·F·/,

где – коэффициент теплопроводности материала слоя, Дж/(м·ч·К); t1, t2 – температура на внутренней и внешней поверхностях слоя, К; F – площадь поверхности теплообмена, м2; – время, ч; – толщина слоя, м.

Тепло, отдаваемое поверхностью кожуха Qкож, можно определить по уравнению

Qкож = · (tк – tв)·F· ,

где – суммарный коэффициент теплоотдачи излучением и конвекцией, Дж/(м·ч·К); tк – температура на внешней поверхности кожуха, К; tв – температура окружающего воздуха, К.

На действующей печи известны степень черноты кирпичной кладки и кожуха, значения температуры ti, геометрия печи. При проектировании ДСП или ее реконструкции температура внутренней поверхности кладки tвн для подины принимается равной температуре жидкого металла в ванне. Средняя температура воздуха принимается равной 20 °С. При этом значение зависит от другой неизвестной – температуры кожуха tк. Значение же tк в свою очередь зависит от температуры подины печи, толщины и теплопроводности материала кладки. На теплопроводность материала влияет средняя температура футеровки. Поэтому Q7 рассчитывают методом последовательных приближений. Для этого в первую очередь задаются температурой кожуха tк. При наличии дополнительного слоя теплоизоляции tк обычно лежит в диапазоне 90…180 °С, при наличии только огнеупорного слоя tк может увеличиваться до 300…400 °С.

Затем определяют среднюю температуру футеровки

tср =

По табл. П.3 или П.4 для данной tср находят коэффициент теплопроводности материала и по рис. 3 определяют значение , соответствующее данной температуре кожуха. Далее вычисляют значение теплового потока q7 = Q7/F и сравнивают его величину с приведенным на том же рисунке qокр. Если разница не превышает 10%, то расчет считается законченным, если нет – необходимо задаться другим значением температуры кожуха tк.

°С

°С

Рисунок 3. Зависимость коэффициента суммарной теплоотдачи α и удельного теплового потока, теряемого поверхностью печи в окружающую среду при tв: 10 °C – 1; 20 °C– 2; 30 °C – 3

Зададимся температурой кожуха tк = 100 ºC. Определим среднюю температуру футеровки, считая, что в среднем за плавку температура металла составит 1500 °С, продолжительность плавки – 1 час, диаметр кожуха

2·ч). Разница не превышает 10%, расчет считается законченным и окончательно принимается Qкож =5,04 МДж. С учетом того, что расчет выполняется на 100 кг, Q7 = 0,04 МДж.

4.8 Потери тепла через водоохлаждаемые панели Q8

Потери тепла с охлаждающей водой можно определить, исходя из расхода воды и разницы значений температуры воды на входе в систему охлаждения и на выходе из нее. Температура и расход воды на рабочей печи измеряются непосредственно. При проектировании, когда эти цифры не известны, можно принять температуру воды на входе 20 °С, на выходе температура воды не должна превышать 40…45 °С во избежание образования накипи на внутренних поверхностях панелей.

Q8 =св·Vв·(tвых – tвх)·,

где св – теплоемкость воды, 4,2 МДж/(м3·К); Vв – часовой расход воды через элемент (или всю печь), м3/ч; tвых – температура воды на выходе, °С; tвх – температура воды на входе, °С; – время, ч.

Анализ работы действующих печей показал, что для современной ДСП при соблюдении температурного режима расход воды на охлаждение стеновых панелей составляет

420 м3/ч, и 100…230 м3/ч на охлаждение сводовых панелей.

Потери тепла на охлаждение стен составят:

Qст = 4,2·420·(40–20) 0,75 = 26460 МДж

на плавку (100т) или 26,460 МДж на 100 кг.

Потери тепла на охлаждение свода составят:

Qсв = 4,2·400·(40–20) ·0,75 = 25200 МДж

на плавку (100т) или 25,2 МДж на 100 кг.

Итого: Q8 = 26,460+25,2= 51,66 МДж.

4.9 Потери тепла излучением через открытые окна и отверстия Q9

Во время плавки при отводе в сторону свода для подвалки шихты, при скачивании шлака, замере температуры через рабочее окно, а также через неплотности происходит потеря тепла излучением в окружающее пространство. Суммарные (прямым и отраженным излучением) потери тепла определяются по формуле

Q9 = 3,6·со (Тп/1000)4·F·Ф·,

где 3,6 – коэффициент пересчета кВт в МДж; со – коэффициент излучения абсолютно черного тела, 5,67 кВт / (м2·К4); Тп – средняя температура в печи, К; F – площадь открытого окна или отверстия, м2; Ф – коэффициент диафрагмирования отверстия (см. рис. 4); – время открытия окна или отверстия за время плавки, ч.

Наиболее типичные параметры эксплуатируемых ДСП: диаметр ванны печи на уровне откосов

1 м; высота печи над зеркалом металла: 2,8…3 м – для

4.8 Потери тепла через водоохлаждаемые панели Q8

Потери тепла с охлаждающей водой можно определить, исходя из расхода воды и разницы значений температуры воды на входе в систему охлаждения и на выходе из нее. Температура и расход воды на рабочей печи измеряются непосредственно. При проектировании, когда эти цифры не известны, можно принять температуру воды на входе 20 °С, на выходе температура воды не должна превышать 40…45 °С во избежание образования накипи на внутренних поверхностях панелей.

Q8 =св·Vв·(tвых – tвх)·,

где св – теплоемкость воды, 4,2 МДж/(м3·К); Vв – часовой расход воды через элемент (или всю печь), м3/ч; tвых – температура воды на выходе, °С; tвх – температура воды на входе, °С; – время, ч.

Анализ работы действующих печей показал, что для современной ДСП при соблюдении температурного режима расход воды на охлаждение стеновых панелей составляет

работы с легковесным ломом и 2,6…2,8 м – для работы с крупногабаритным ломом. Время подвалки (2…3 минуты) определяется по технологии плавки заданной марки стали. Излучением через рабочее окно можно пренебречь.

Рис. 4. Коэффициенты диафрагмирования при излучении тепла через отверстия: 1 – узкая щель

(a : b = 0), 2 – прямоугольная щель (a : b = 0,2), 3 – прямоугольная щель

(a : b = 0,5), 4 – квадратное отверстие (a : b = 1), 5 – круглое отверстие; l – толщина кладки

Примем, что время подвалки 2 минуты (0,03 ч), для универсальности печь рассчитана на работу с легкой металлошихтой (l = 2,8 м). Определим площадь поверхности излучения, для простоты считая, что тепло излучает только поверхность расплава:

F =

= 12,56 м2.

= 12,56 м2.Отношение d / l = 2,1, на графике отсутствует. Обратное отношение l /d = 0,47, значение коэффициента диафрагмирования отверстия, для которого (по рис. 4) Ф = 0,65.

Qсвод = 3,6·5,67·10–3·(1873/1000)4 ·28,26·0,65·0,03 = 0,14 МДж.

Ввиду малости значения (дающего максимальный вклад в данную статью расхода) остальными компонентами пренебрегаем. С учетом того, что расчет ведется на 100 кг, Q9 = 0.

4.10 Потери тепла с отходящими газами Q10

Холодный воздух, попадая в печь через неплотности, нагревается и уносится в систему газоочистки, приводя к потерям тепла. Помимо атмосферного воздуха в газоочистку уносятся газы, образующиеся при продувке расплава кислородом, а также продукты сгорания топлива при использовании дополнительных горелок.

Для вновь проектируемых печей данная статья расхода рассчитывается достаточно сложно. На действующих печах в системе газоходов имеются специальные датчики, фиксирующие температуру, состав и расход газа. Измеряя скоростной напор р, рассчитывают скорость и расход уходящих газов по формулам: