ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 38

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

дефектов:

1.Трешины: горячие – образуются при несоблюдении скорости нагрева, они как

правило окисленные и в изломе имеют темный цвет; холодные – образуются при

температуре ниже 400 ºС, причиной являются остаточные структурные напряжения.

2.Крупное зерно – дефект устраняется повторной термической обработкой.

3.Пережог – оплавление границ зерен, дефект неустранимый.

4.Обезуглероживание – дефект недопустимый и неустранимы.

Сварка металлов

Сваркой называется процесс получения неразъемного соединения твердых материалов посредством установления межатомных связей между свариваемыми частями при их нагреве или пластическом деформировании.

Наплавкой называется процесс нанесения слоя сплава необходимого состава на рабочую поверхность изделия.

Применяемые в сварочном производстве методы сварки по способу соединения поверхностей заготовок можно разделить на сварку плавлением и сварку давлением (например, контактная сварка).

К сварке плавлением относятся: 1. электродуговая сварка; 2. электрошлаковая сварка; 3. газовая сварка; 4. электронно-лучевая сварка; 5. плазменная сварка; 6. лазерная сварка.

В сварочном производстве в основном используют дуговую сварку, при которой в качестве сварочного источника теплоты используют электрическую дугу. По способу механизации дуговая сварка может быть ручная, механизированная (полуавтоматическая) и автоматическая.

П

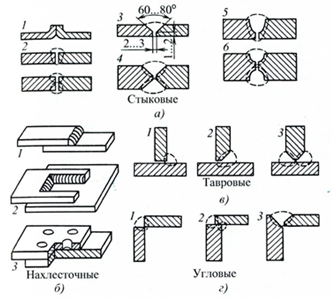

ри изготовлении сварных конструкций широко применяют следующие типы сварных соединений: стыковое – сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями;

ри изготовлении сварных конструкций широко применяют следующие типы сварных соединений: стыковое – сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями;тавровое – сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента;

угловое - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев;

нахлесточное – сварное соединение, в котором сварные элементы расположены параллельно и частично перекрывают друг друга;

торцевое - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Стыковые соединения имеют преимущества перед другими по прочности и технико-экономическим показателям. Перед сваркой элементы конструкций подвергаются соответствующей подготовке.

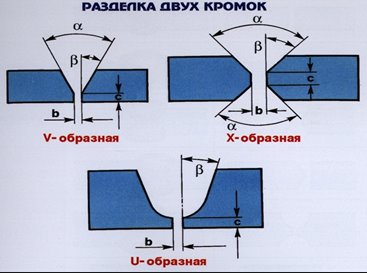

Основными параметрами подготовки кромок являются угол раскрытия(α), величина притупления кромок(c) и зазор между ними(b). Отсутствие разделки кромок при подготовке под сварку металла толщиной более 3 мм может привести к непровару по сечению сварного шва

К

лассификация сварных швов

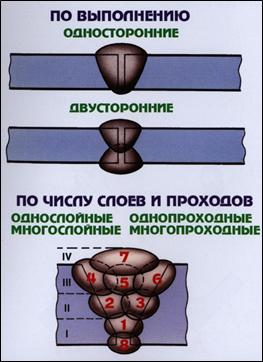

лассификация сварных швовВ зависимости от числа проходов (слоев), необходимых для получения расчетного сечения шва, различают однопроходный (однослойный), многопроходный (многослойный) швы.

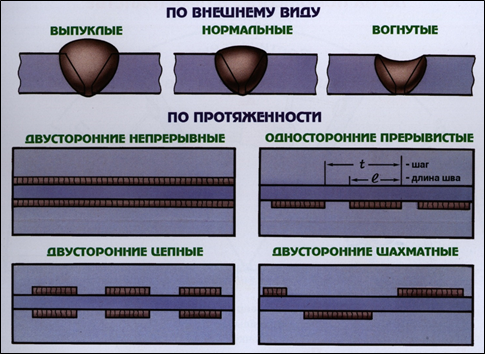

Шов, соединяющий заготовки по всей их длине, называют непрерывным, а если сваренные участки чередуются с несваренными - прерывистым

Выпуклые швы лучше работают в соединениях при статических нагрузках, однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны.

Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного шва.

Дефекты металлов

Дефектом называется каждое отдельной несоответствие продукции установленным требованиям (ГОСТ 15467).

В практике применения неразрушающего контроля под дефектом обычно понимают нарушения сплошности материала, выявленные методами неразрушающего контроля (МНК). Связь такого понятия с ГОСТовским определением устанавливается путем разделения дефектов на допустимые и недопустимые (в соответствии с требованиями НТД).

Дефекты классифицируются:

1.По возможности выявления:

1.явные - дефекты, для выявления которых в нормативной документации

предусмотрены соответствующие правила, методы и средства;

2. скрытые - дефекты, для выявления которых в нормативной

документации не предусмотрены соответствующие правила, методы и

средства.

2. По степени опасности:

■критические – при наличии которых использование продукции по назначению практически невозможно или недопустимо;

■значительные – существенно влияют на использование продукции по назначению и (или) на ее долговечность, но не являются критическими;

■малозначительные – существенно не влияют на использование продукции по назначению и ее долговечность.

3. По возможности устранения:

устранимые - устранение которых технически возможно и экономически целесообразно;

неустранимые – устранение которых технически невозможно или экономически нецелесообразно;

4. По происхождению (причинам возникновения): ■производственно-технологические – следствие нарушения или применения устаревшей технологии, неисправного инструмента, некачественных материалов, низкий уровень квалификации специалистов;

■эксплуатационные – следствие нарушений установленных правил эксплуатации, сроков выполнения регламентных работ и т.д.;

По ГОСТ Р ИСО 6520-1-2012 (EN ISO 6520-1) дефекты в сварных

соединениях классифицируются на 6 групп:

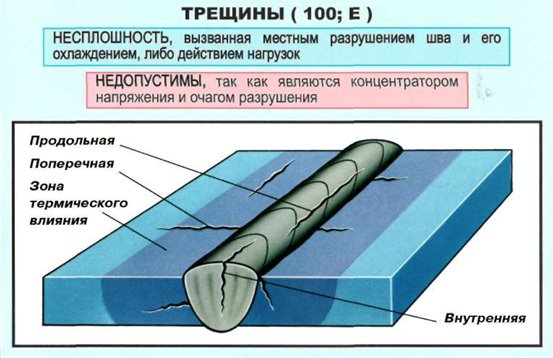

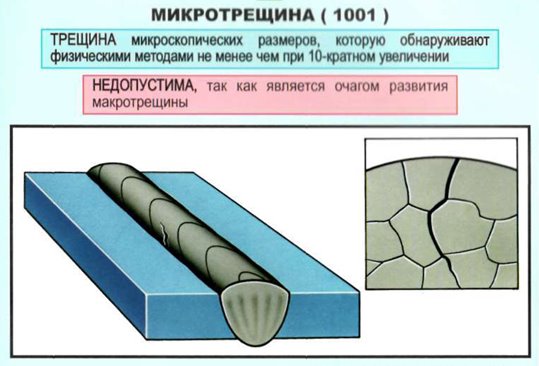

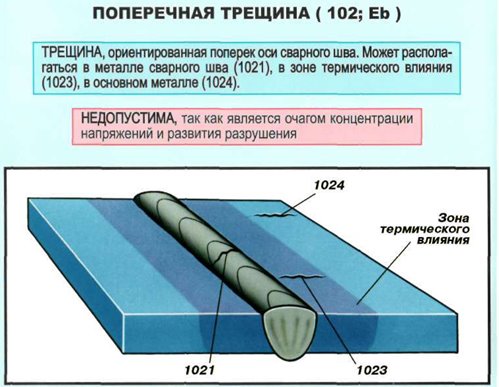

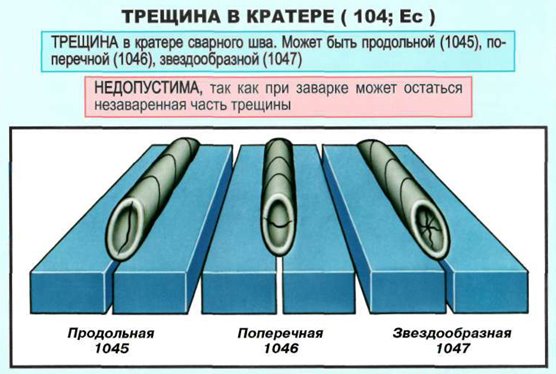

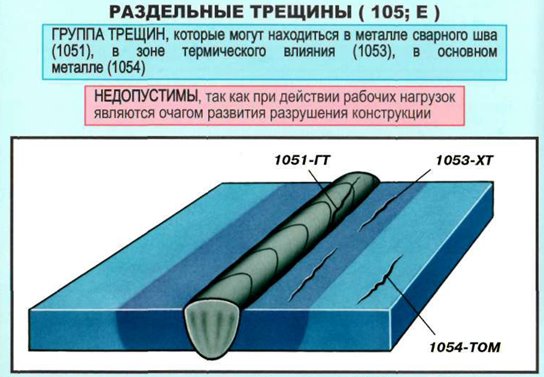

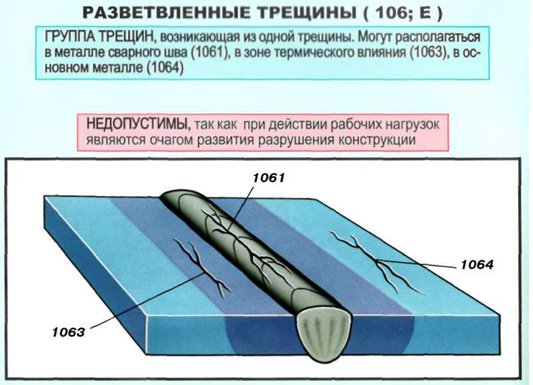

Группа 1. Трещины (101-106)-продольные, поперечные, радиальные, в кратере, раздельные, разветвлённые.

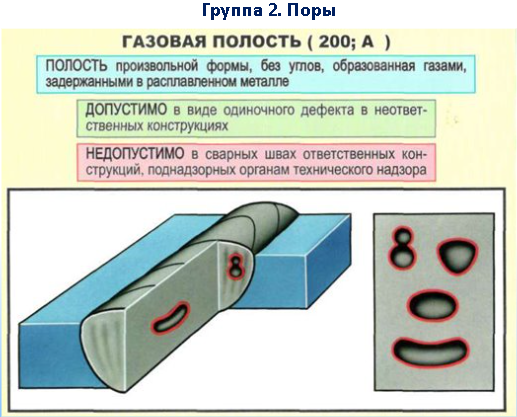

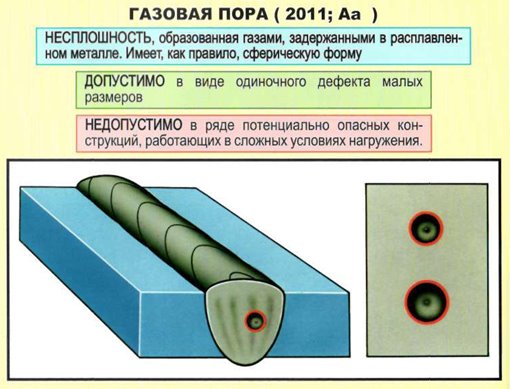

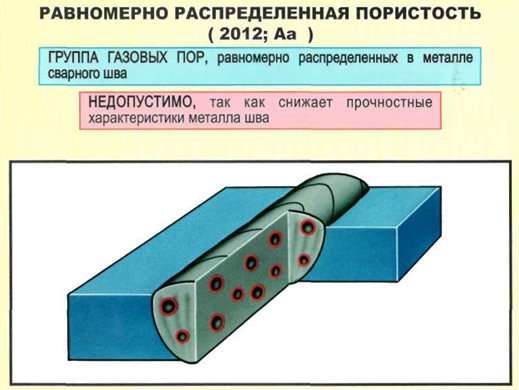

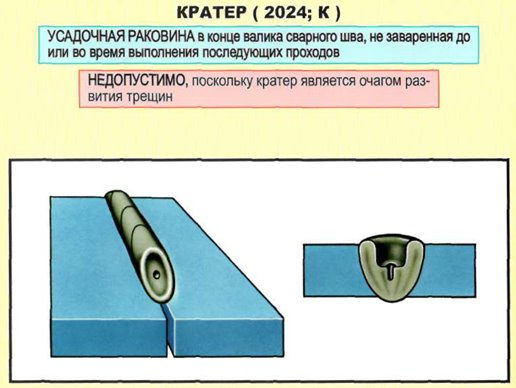

Группа 2. Поры. Полости и поры (2011-2024)-газовые поры, скопления и цепочки пор, свищи, кратер.

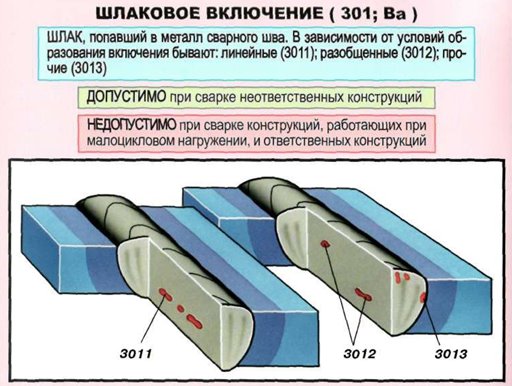

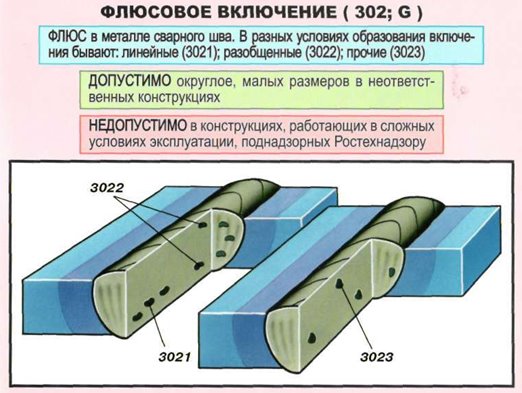

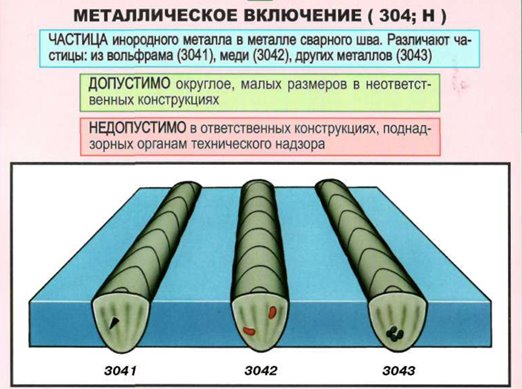

Группа 3. Твёрдые включения. Твёрдое включение (301-304)-шлаковое, флюсовое, оксидное и металлическое.

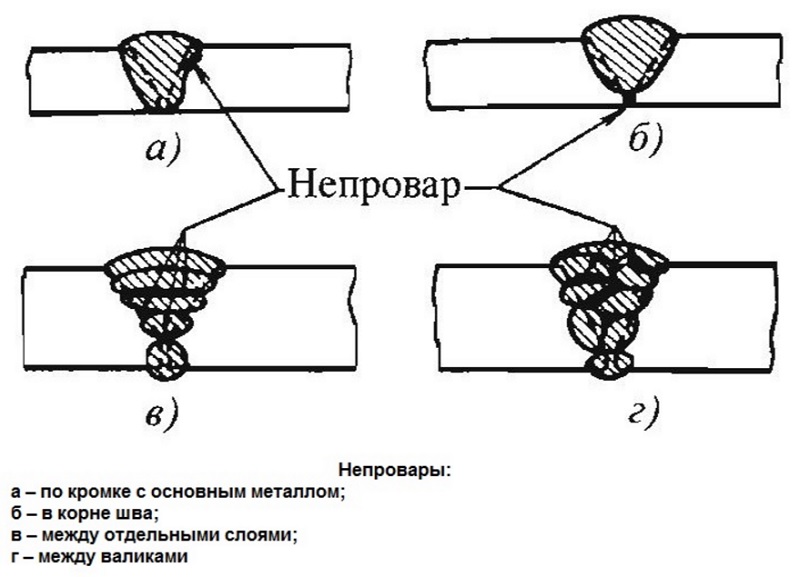

Группа 4. Несплавления и непровар Несплавление (401), непровар (402).

Г

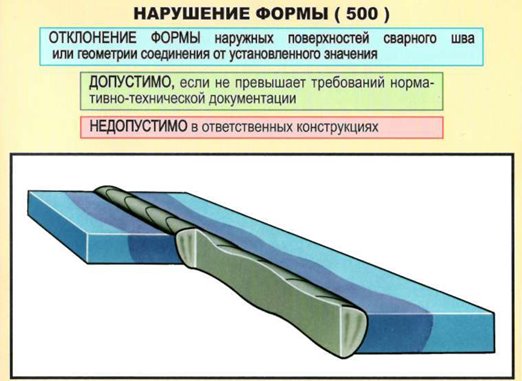

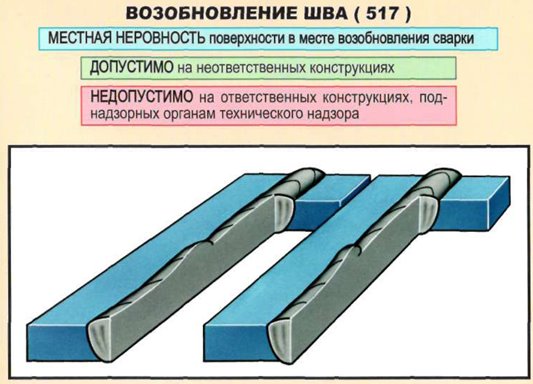

руппа 5. Нарушение формы шва. Нарушения формы шва (5011-517)-подрезы, превышение выпуклости шва, натёк, линейное и угловое смешения, неровная поверхность.

руппа 5. Нарушение формы шва. Нарушения формы шва (5011-517)-подрезы, превышение выпуклости шва, натёк, линейное и угловое смешения, неровная поверхность. Г

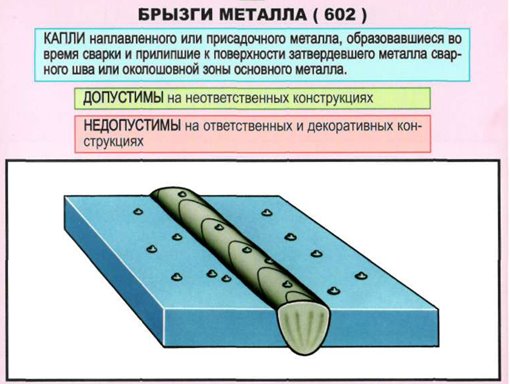

руппа 6. Прочие дефекты. Прочие дефекты (601-606)-дефекты, не включённые в группы 1-5.

руппа 6. Прочие дефекты. Прочие дефекты (601-606)-дефекты, не включённые в группы 1-5.

Продольная трещина в металле сварного шва

Дефекты сварных соединений

свищ

Поры:

3.Твердые включения

Твердое включение - твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными. Они включения ослабляют сечение шва, снижают его прочность и становятся зонами концентрации напряжений.

Твердые включения:

Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

Н

Н арушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

арушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.Прожог – дефект сварного шва, имеющий вид отверстия в месте сварки. Основные причины его возникновения:

■ слишком большое расстояние между заготовками;

■ излишне застроенная форма кромки;

■ высокая сила тока или использование слишком мощной горелки;

■ длительное время сварки на одном участке.

Возобновление шва (517) - местная неровность поверхности в месте возобновления сварки. Допустимо на неответственных конструкциях. Недопустимо на ответственных конструкциях, поднадзорных органам технического надзора. Внешние признаки. наплывы или углубления в длинномерных швах в местах стыковки одного участка с другим.

Прочие дефекты. К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

Прочие дефекты. К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:-

местное повреждение металла из-за случайного зажигания дуги; -

брызги металла; -

поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления; -

утонение металла.

утонение металла.

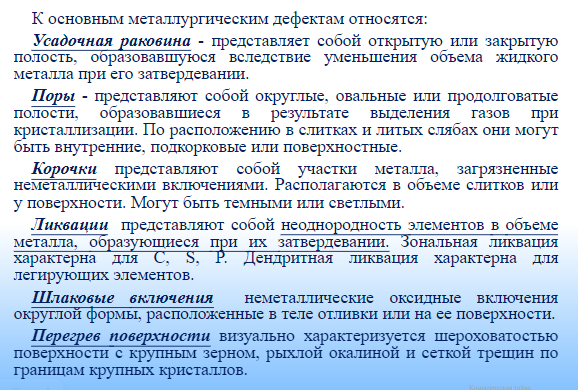

Металлургические дефекты.

Металлургические дефекты.К металлургическим относят отклонения механических свойств металла от норм, установленных НТД, а также наличие неметаллических включений, полосчатость и ряд других. Технологические дефекты - риски, забоины, надрывы возникают при гнутье труб на котлостроительных заводах. Образование браковочной микроструктуры металла возможно, как в исходном состоянии труб, так и при их гнутье.