Добавлен: 11.01.2024

Просмотров: 587

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1 Основная часть

АО «Транснефть – Сибирь», являясь дочерним предприятием ПАО «Транснефть», обслуживает 27 магистральных нефтепроводов (МН) общей протяженностью 9,5 тысяч км. По транспортной системе АО «Транснефть – Сибирь» перекачивается вся добываемая в Тюменской области нефть, что составляет примерно 300 миллионов тонн нефти в год.

Предприятие эксплуатирует 87 нефтеперекачивающих станций (НПС), 190 резервуар для хранения нефти, суммарная емкость которых составляет более 3,3 млн.м3. Производственные объекты предприятия располагаются в шести субъектах Российской Федерации: Тюменской, Свердловской, Курганской и Омской областях, а также в Ханты – Мансийском (Югра) и Ямало – Ненецком автономных округах.

Основными направлениями деятельности АО «Транснефть – Сибирь» является:

-

перекачка, координация и управление транспортировкой нефти по магистральным нефтепроводам; -

профилактические, диагностические и аварийно–восстановительные работы на нефтепроводах; -

организация работы по обеспечению охраны окружающей среды в районах объектов нефтепроводного транспорта.

АО «Транснефть – Сибирь», на сегодняшний день успешно реализует свою главную задачу – обеспечивает нефтедобывающую отрасль Западной Сибири надежной, безопасной и высокоэффективной системой транспортировки нефти.

Тобольское Управление Магистральных Нефтепроводов, именуемое сокращенно Тобольское УМН является филиалом АО «Транснефть – Сибирь».

Не является юридическим лицом и в хозяйственных отношениях с другими лицами действует от имени АО «Транснефть – Сибирь», представляя и защищая его интересы. Осуществляя свою деятельность, Тобольское УМН руководствуется законодательством РФ, решениями органов власти и управления, Уставом АО «Транснефть – Сибирь» и Положением о филиале Тобольское УМН и ориентируется на достижение такой основной задачи, как получение прибыли при безусловном обеспечении государственных интересов РФ в области трубопроводного транспорта нефти.

Тобольское УМН обслуживает трассы общей протяженностью 566,1 км. Общая протяженность МН составляет 1530,5 км в однониточном исполнении. Перекачка нефти осуществляется насосным оборудованием производительностью от 7000 до 12500 м³ в час. Предприятие функционирует в Западной Сибири, поэтому природно –геологические и климатические условия производства характеризуются множеством рек, озер и болот. В связи с большим количеством болотистых участков трассы производится вертолетное обслуживание.

Посредством Тобольского УМН осуществляется перекачка нефти по следующим отрезкам 5 обслуживаемых нефтепроводов:

-

Усть-Балык – Омск (УБО) – протяженность трубопровода 260 км; -

Усть-Балык – Курган – Уфа – Альметьевск (УБКУА) – 315 км; -

Нижневартовск – Курган – Куйбышев – 331 км; -

Сургут – Горький – Полоцк (СГП) – 131 км; -

Холмагоры – Клин (ХКл) – 122 км.

Тобольское УМН располагает разветвленной сетью магистральных трубопроводов, оснащенных современным оборудованием, и выполняет собственными силами необходимые профилактические, диагностические, регламентные, ремонтные и аварийно–восстановительные работы, в том числе и подводно–технические.

Основной задачей предприятия в настоящее время является обеспечение как надежного и бесперебойного функционирования системы МН, так и качественного и своевременного предоставления транспортных услуг своим клиентам.

Главной перспективой в дальнейшей эффективной работе Тобольского УМН является поддержание производственных мощностей в работоспособном состоянии и замена старого оборудования и нефтепроводов новыми, то есть выполнение программы по реконструкции и техническому перевооружению производства.

1.1 Резервуары

Неотъемлемой частью системы магистрального нефтепровода являются резервуарные парки, которые служат для обеспечения основного технологического процесса – надежной и бесперебойной перекачки нефти по нефтепроводу. Резервуарные парки необходимы[2]:

-

Для приема нефти от добывающих предприятий. -

Для учета нефти. -

Для обеспечения заданных свойств нефти, включая возможное компаундирование. -

Для компенсации неравномерности приема-отпуска нефти.

В соответствии с этим назначением резервуарными парками оборудуют головные нефтеперекачивающие станции, некоторые из промежуточных станций, а также нефтебазы в конце нефтепровода.

Резервуарные парки ГНПС предназначены для создания запасов нефти с целью обеспечения бесперебойной работы трубопровода в случае прекращения или неравномерной поставки нефти с промысла, а также для приема нефти при аварийных или плановых остановках перекачки. Резервуарные парки на НПС сооружают в случаях, если эти станции находятся в пунктах подкачки нефти или местах разветвления (соединения) нефтепроводов. При последовательной перекачке разносортных нефтей резервуарные парки обеспечивают накопление партии каждой нефти в объеме, достаточном для перекачки. Резервуарными парками в конце нефтепровода служат сырьевые парки нефтеперерабатывающих заводов, парки перевалочных нефтебаз или наливных пунктов.

Для хранения нефти применяют металлические и железобетонные резервуары, как наземные, так и подземные. К подземным (заглубленным в грунт или обложенным грунтом) относятся резервуары, в которых наивысший уровень нефти расположен не менее чем на 0,2 ниже планировочной отметки прилегающей площадки.

В зависимости от объема и места расположения резервуары подразделяются на три класса:

-

Класс I – особо опасные резервуары объемом 10000 м³ и более, а также резервуары объемом 5000 м³ и более, расположенные непосредственно по берегам рек, крупных водоемов, а также в черте городской застройки. -

Класс II – резервуары повышенной опасности объемом от 5000 до 10000 м³. -

Класс III – опасные резервуары объемом от 100 до 5000 м³.

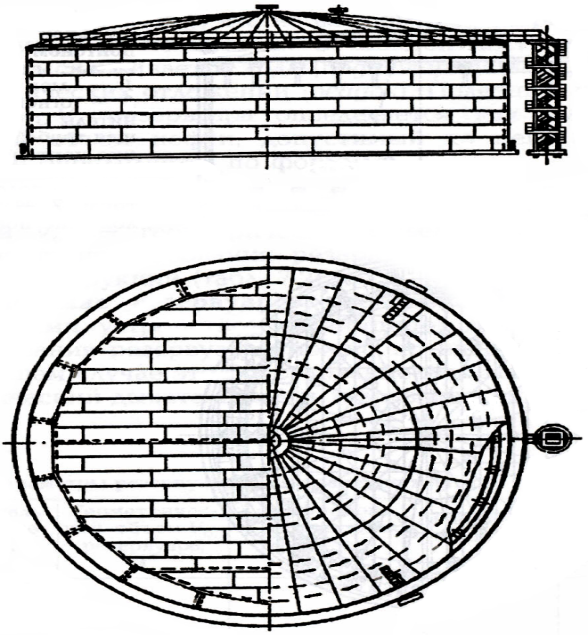

Рисунок 1. Общий вид резервуара

Наибольшее распространение в системе магистральных нефтепроводов получили стальные резервуары. Для сокращения потерь от испарения эти резервуары оборудуют дыхательной арматурой (рабочими и предохранительными клапанами), системой газовой обвязки, понтонами или используют специальные конструкции с понтоном или плавающей крышей.

ГОСТ 1510-76 «Нефть и нефтепродукты» установлены области применения различных резервуаров в зависимости от наименования классов, типов и групп нефтей. Так, например, для хранения сырых и обессоленных нефтей с давлением насыщенных паров до 200 мм рт. ст. применяют горизонтальные резервуары низкого давления и вертикальные стальные резервуары со стационарной крышей без газовой обвязки с дыхательными клапанами. Для нефтей с давлением насыщенных паров выше 200 мм рт. ст. разрешается применять горизонтальные стальные резервуары низкого давления, вертикальные стальные резервуары с плавающей крышей, понтоном или системой газовой обвязки.

В общем случае оборудование резервуаров включает[3]:

-

Механический дыхательный и гидравлический предохранительный клапаны для защиты резервуара от чрезмерных повышения или понижения давления в газовом пространстве резервуара, а также для сокращения потерь нефти при больших дыханиях. -

Огневой предохранитель для предотвращения попадания в резервуар открытого огня и искр. -

Замерный люк для измерения уровня нефти и отбора проб. -

Уровнемер (поплавковый, ультразвуковой или другой конструкции) для контроля за уровнем нефти в резервуаре, а также оперативного управления процессами закачки-выкачки. -

Нижний люк-лаз для вентиляции резервуара перед началом ремонтных работ, а также удаления грязи при зачистке. -

Световые люки для проветривания резервуара во время ремонта и зачистки. -

Сифонный кран для спуска подтоварной воды. -

«Хлопушку» для предотвращения утечки в случае повреждения приемораздаточных трубопроводов и задвижек. -

Подогревательные устройства при хранении высоковязких нефтей. -

Устройства для размыва осадка, выпадающего при хранении нефтей (размывающие головки и винтовые мешалки). -

Противопожарное оборудование (пеногенераторы, системы послойного тушения) и т. п.

2. Основное технологическое оборудование и вспомогательные объекты НПС, назначение и характеристика

2.1. Устройство и эксплуатация запорной арматуры

Вся вновь поступающая арматура и обратные затворы должны подвергаться приемо-сдаточным испытаниям на заводе-изготовителе в присутствии представителя технического надзора ОАО «АК «Транснефть» или на специализированном ремонтном предприятии (ЦБПО) под надзором службы технического контроля в соответствии с программой приемо-сдаточных испытаний арматуры, разработанной заводом-изготовителем или специализированным ремонтным предприятием и утвержденной ОАО «АК «Транснефть».

Входной контроль, техническое обслуживание, ремонт запорной арматуры и обратных затворов объектов магистральных нефтепроводов проводится в соответствии с «Регламентом входного контроля, технического обслуживания, ремонта, технического освидетельствования запорной арматуры и обратных затворов объектов магистральных нефтепроводов ОАО «АК «Транснефть».

Нормативы по техническому обслуживанию и ремонту распространяются на запорную арматуру и обратные затворы отечественного и импортного производства условным диаметром от 50 до1200 мм включительно для линейной части магистральных нефтепроводов, технологических и вспомогательных нефтепроводов НПС и систем пожаротушения[5]:

- задвижки клиновые и шиберные;

- краны шаровые;

- затворы обратные.

Организация работ по проведению технического обслуживания, текущего, среднего, капитального ремонта, диагностики и освидетельствования запорной арматуры и обратных затворов НПС возлагается на службу главного механика, линейной части нефтепроводов - на службу ЛЭС. Границы раздела обслуживания между службами главного энергетика и АСУ ТП устанавливаются в соответствии с утвержденным типовым положением ОАО «АК «Транснефть».

Арматура и обратные затворы считаются работоспособными, если:

- обеспечивается прочность и плотность материалов деталей и сварных швов, работающих под давлением;

- не наблюдается пропуск среды и потение сквозь металл и сварные швы;

- обеспечивается герметичность всех уплотнений и фланцевых соединений;

- обеспечивается герметичность затвора арматуры и обратного затвора в соответствии с требованиями настоящего документа;

- обеспечивается (в том числе электроприводом арматуры) плавное перемещение без рывков и заеданий всех подвижных частей;

- обеспечивается отключение электропривода арматуры при достижении затвором крайних положений и при превышении допустимого значения крутящего момента.

При невыполнении любого из этих условий арматура и обратные затворы считаются неработоспособными и выводятся из эксплуатации.

Технологический режим работы запорной арматуры с указанием вида управления (местный или дистанционный), перепада давления до и после арматуры (для запорной арматуры с электроприводом) и максимального рабочего давления устанавливается на основании проектной документации, утверждается главным инженером АК ТРАНСНЕФТЬ и доводится до сведения эксплуатационно-ремонтного персонала НПС.

Запрещается эксплуатация арматуры в промежуточном (между полностью открытым и закрытым) положении запорного органа, кроме периода его закрытия и открытия.

При аварийных ситуациях на НПС клиновые и шиберные задвижки могут эксплуатироваться непродолжительное время в режиме дросселирования в промежуточном положении запорного органа, при условии не превышения максимально допустимого перепада давления на запорном органе.

Типовой объем работ по техническому обслуживанию и ремонту арматуры и обратных затворов:

Для поддержания арматуры и обратных затворов в работоспособном состоянии при эксплуатации выполняются[6]:

- техническое обслуживание ТО 1;

- сезонное обслуживание ТО 2;

- текущий ремонт (ТР);

- средний ремонт (СР);

- капитальный ремонт (КР);

- техническое освидетельствование.

Средний ремонт клиновых задвижек и обратных затворов проводится без демонтажа с трубопровода. Средний ремонт шиберных задвижек не проводится.

Капитальный ремонт арматуры и обратных затворов проводится с демонтажем в условиях специализированного ремонтного предприятия.

Периодичность и объем работ по техническому обслуживанию и ремонту арматуры должны соответствовать требованиям документации на конкретный вид арматуры.

Сроки выполнения технического обслуживания и ремонта должны определяться с учетом плановых остановок НПС и линейной части МН.

Для контроля герметичности затвора создается перепад давления равный 0,1-0,2 МПа при избыточном давлении не менее 0,4 МПа.

Герметичность затвора арматуры определяется по изменению давления на отсеченных участках нефтепровода и по фиксированию шума протечек нефти через затвор.

Изменение давления на отсеченном участке нефтепровода контролируется по показаниям манометров (не ниже первого класса точности с ценой деления не более 0,05 МПа) не менее 30 мин.