Файл: санктпетербургский горный университет Кафедра машиностроения Технология конструкционных материалов Расчётнографическая работа 1 Разработка технологического процесса изготовления отливки в песчаной форме.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 54

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ РОССИИ

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ»

Кафедра машиностроения

Технология конструкционных материалов

Расчётно-графическая работа №1:

«Разработка технологического процесса изготовления отливки в песчаной форме»

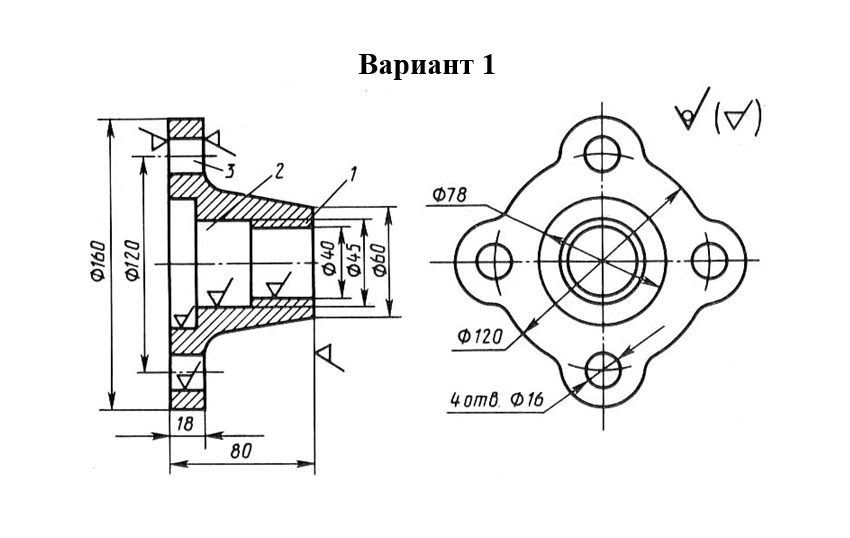

1 Вариант

Выполнил: студент. гр ДГ-20 / Михайлов В.А. /

(подпись) (Ф.И.О)

Проверил: ассистент / Казаков Ю.А. /

(должность) (подпись) (Ф.И.О)

Санкт-Петербург

2023

Материал – сталь 35 Л; производство – мелкосерийное.

Выбор способа формовки

Центральные отверстия с диаметрами 40, 45 и 78 мм выполняются посредством использования стержня.Иные отверстия будут выполняться механически.

Учитывая тип производства – мелкосерийное – принимается ручная формовка в двух опоках с использованием деревянной модели в вертикальном положении

Назначение припусков на механическую обработку

Припуском называется слой металла, предназначенный для снятия в процессе механической обработки. Величина припуска должна быть такой, чтобы после механической обработки поверхность детали отвечала требованиям по качеству металла, механическим свойствам и шероховатости. Величина припуска регламентируется государственным стандартом ГОСТ Р 53464-2009 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку». Общие припуски рекомендуется определять в следующей последовательности, используя выдержки из стандарта, приведенные в данных методических указаниях.

-

По таблице 1 назначить степень точности поверхности отливки. -

По таблице 2 назначить ряд припусков. -

По таблице 3 назначить класс размерной точности отливки. -

По таблице 4 назначить допуск. -

По таблице 5 назначить общий припуск на механическую обработку.

Линейная усадка используемого материала – стали – 1,8 %.

Уклоны модели: 00 45

Таблица 1

| Размер детали, мм | Допуск,мм | Припуск на мех. обработку, мм | Размер отливки, мм | Припуск на усадку, мм | Размер модели, мм |

| Ø40 | +-5,6 | 7,3х2 | Ø25,4 | 0,72 | Ø24,68 |

| Ø45 | 6,4 | 7,8x2 | Ø29,4 | 0,81 | Ø28,59 |

| Ø60 | 6,4 | 5.1x2 | Ø70,2 | 1,08 | Ø71,28 |

| Ø78 | 7,0 | 8,3x2 | Ø61,4 | 1,404 | Ø59,996 |

| Ø120 | 8.0 | - | Ø120 | 2,16 | Ø122,16 |

| Ø160 | 8,0 | 9,5 | Ø160 | 2,88 | Ø162,88 |

| 80 | 7,0 | 8,3 | 96.6 | 1,44 | 98.04 |

| 18 | 5,0 | 6,7 | 24,7 | 0,324 | 25,024 |

Разработка эскиза стержня

Стержень делаем под диаметр меньшего диаметра отверстия, а именно 24,68 мм

Таблица 2

| D или (a+b)/2, мм | Длина стержня L, мм | |||||||

| до 50 | 51-150 | 151-300 | 301-500 | 501-750 | 751-1000 | 1001-1500 | 1501-2000 | |

| до 25 | 20 | 25 | - | - | - | - | - | - |

| 25-50 | 20 | 40 | 60 | 70 | - | - | - | - |

| 51-100 | 25 | 35 | 50 | 70 | 100 | 120 | - | - |

| 101-200 | 30 | 30 | 40 | 60 | 90 | 110 | 160 | 200 |

| 201-300 | 35 | 35 | 40 | 50 | 80 | 100 | 150 | 190 |

| 301-400 | 40 | 40 | 40 | 50 | 70 | 90 | 140 | 180 |

| 401-500 | 40 | 40 | 40 | 50 | 60 | 80 | 130 | 170 |

| 501-750 | 50 | 50 | 50 | 50 | 60 | 70 | 120 | 160 |

| 751-1000 | 50 | 50 | 50 | 50 | 50 | 60 | 110 | 150 |

| 1001-1250 | - | 60 | 60 | 60 | 60 | 60 | 100 | 140 |

По данным таблицы 2, выберем высоту нижнего вертикального знака, т.к модель будет располагаться вертикально, по имеющимся значениям, получаем h = 35 мм, далее по таблице соотношений получаем высоту верхнего вертикального знака h1=20 мм.

После этого определим уклоны стержневых знаков: нижний – 70, верхний – 100

-

Расчет литниковой системы

Расчет литниковой системы сводится к определению площадей поперечных сечений питателей (Fпит), шлакоуловителя (Fшл) и стояка (Fст). Суммарная площадь поперечных сечений питателей определяется по следующей зависимости:

где Q, кг – масса отливки и прибыли; , кг/м3 – плотность металла (для стали 35 Л 7830); = 0,40,6 – коэффициент истечения; = 49 с – время заливки формы; g, м/с2 – ускорение свободного падения; Н, м – средний напор (высота от верхнего края воронки до центра масс отливки).

мм

ммМасса отливки:

Объем отливки складывается из суммы объемов цилиндра и усеченного конуса, затем вычитается стержень

=

=  )=0,000409

)=0,000409Vc

=

=  = 0,00004689

= 0,00004689V =

Тогда масса отливки будет равна:

Таким образом:

Из соотношения для стального литья определим: