Файл: Реферат 2 Введение 3 Формулировка основных моментов технических требований на проектируемый полувагон 5.docx

Добавлен: 12.01.2024

Просмотров: 272

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Формулировка основных моментов технических требований на проектируемый полувагон

2. Расчет линейных размеров и определение основных параметров полувагона

3. Уточнение параметров полувагона по результатов вписывания его в габарит

4. Проектирование основных узлов кузова полувагон

4.1 Конструкция рамы проектируемого полувагона

4.2 Устройство пола проектируемого полувагона

4.5 Внутреннее и наружное оборудование полувагона

5. Расчет рессорного подвешивания

8. Расчет на прочность рамы полувагона на действие ударных продольных нагрузок I режима

8.1 Определение величин нагрузок и схемы их приложения

8.2 Исходные данные для расчета

, т.е.

(6.6)

(6.6)

Угловая частота собственных колебаний

(6.7)

(6.7)

Линейная частота (количество колебаний в одну секунду)

(6.8)

(6.8)

Подставим и сократим выражение (6.8)

(6.9)

(6.9)

Из условия плавности хода вагона по неровности получили требуемый коэффициент относительного трения для фрикционного гасителя колебаний.

для фрикционного гасителя колебаний.

Для центрального рессорного подвешивания будем проектировать гаситель колебаний аналогичный гасителю тележки модели 12-196-01.

Проектируемую тележку будут подкатывать под вагон (модель 12-196-01) грузоподъемностью (Р) 69,5 тс (695 кН), тарой 24.5 тс (245 кН). Двухосная тележка модели 12-196-01имеет одинарное рессорное подвешивание, состоящее из семи двухрядных пружин. Жесткость одной пружины равна С = 44,845 тс/м. Из условия обеспечения нормируемых показателей динамических качеств проектируемой тележки потребная величина коэффициента относительного трения () должна быть в пределах 0,08 – 0,1, при прогибе рессорного подвешивания (fСТ) 68 мм.

Принимаем, что фрикционные клинья зготовлены из материала чугун ВЧ 120, фрикционная планка – Сталь 30ХГСА, а надрессорная балка из стали марки 20ГЛ. Коэффициент трения между фрикционной планкой и клином принимаем равным =0,15, а между клином и надрессорной балкой

=0,15, а между клином и надрессорной балкой  =0,1. Угол наклона рабочей поверхности клина и надрессорной балки принимаем равным

=0,1. Угол наклона рабочей поверхности клина и надрессорной балки принимаем равным  =45, а поверхности клина и фрикционной планки равным

=45, а поверхности клина и фрикционной планки равным  =2.

=2.

В таком случае прогиб подклиновой пружины будет равен:

где z – прогиб рессорного подвешивания (fСТ).

Нисходящее движение деталей гасителя колебаний

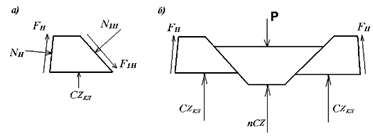

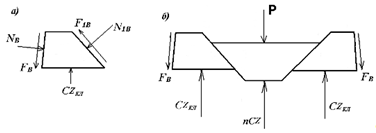

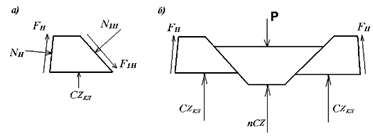

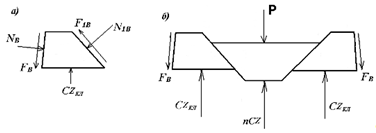

Рассмотрим равновесие клина в момент времени t (рисунок 9, а). На рабочих поверхностях фрикционного клина возникают силы трения FН и F1Н.

Рисунок 9 – Равновесие деталей гасителя колебаний при нисходящем движении

Записав условия равновесия клина (сумма проекций всех сил на оси X и Y) и выполнив ряд преобразований

, получим:

(7.1)

(7.1)

(7.2)

(7.2)

Где

Вычислим силы трения на рабочих поверхностях:

тс,

тс,

тс.

тс.

Суммарные силы трения, создаваемые гасителем колебаний при нисходящем движении будут равны:

тс.

тс.

Вычислим реакцию рессорного подвешивания на действие внешней нагрузки Р при движении вниз :

Коэффициент относительного трения:

.

.

Восходящее движение деталей гасителя колебаний.

Рассмотрим равновесие клина в момент времени t. На рабочих поверхностях фрикционного клина возникают силы трения FВ и F1В.

Рисунок 10 – Равновесие деталей гасителя колебаний при восходящем движении

Где

Вычислим силы трения на рабочих поверхностях:

тс,

тс,

тс.

тс.

Суммарные силы трения, создаваемые гасителем колебаний при восходящем движении будут равны:

тс.

тс.

Вычислим реакцию рессорного подвешивания на действие внешней нагрузки Р при движении вверх (рисунок 17, б):

.

.

Среднее значение коэффициента относительного трения гасителя колебаний будет равно

.

.

Спроектированный фрикционный гаситель колебаний с фрикционными клиньями из чугуна имеет коэффициент относительного трения равный потребному.

Согласно требованиям норм должно обеспечиваться устойчивое движение колес по рельсовому пути. Однако при неблагоприятных условиях, когда горизонтальная сила динамического давления колеса на головку рельса велика, а вертикальная

велика, а вертикальная  мала, то гребень колеса не будет скользить по головке рельса.

мала, то гребень колеса не будет скользить по головке рельса.

Поэтому для предупреждения сходов вагона в эксплуатации производится проверка устойчивости движения колеса по рельсу.

Коэффициент запаса устойчивости рассчитывается по формуле:

(8.1)

(8.1)

где – угол наклона образующей конусообразной поверхности гребня колеса с горизонталью (600);

– коэффициент трения поверхностей колес и рельсов (0,25);

РВ – вертикальная нагрузка от набегающего колеса на рельс;

РБ – боковое усилие взаимодействия гребня набегающего колеса и головки рельса;

– допускаемое значение коэффициента запаса устойчивости (1,4).

– допускаемое значение коэффициента запаса устойчивости (1,4).

Вертикальная нагрузка от набегающего колеса на рельс вычисляется по формуле:

(8.2)

(8.2)

где сила тяжести обрессоренных частей вагона, действующая на шейку оси колесной пары;

сила тяжести обрессоренных частей вагона, действующая на шейку оси колесной пары;

(8.3)

(8.3)

где Т и Р – тара и грузоподъемность вагона (24,5 и 69,5);

q –сила тяжести необрессоренных частей, приходящихся на колесную пару тс;

тс;

п – число осей в тележке (2);

т – число шеек осей в тележке (4).

тс

тс

kДВ1 – расчетное значение коэффициента вертикальной динамики экипажа, приближенно принимается kДВ1 = 0,75 kДВ, где

(8.4)

(8.4)

где а – коэффициент, равный для необрессоренных частей тележки а = 0,15;

– коэффициент учитывающий влияние числа осей в группе тележек (n=2) под одним концом вагона на величину коэффициента динамики;

– коэффициент учитывающий влияние числа осей в группе тележек (n=2) под одним концом вагона на величину коэффициента динамики;

v – расчетная скорость движения, 33 м/с;

fСТ– статический прогиб рессорного подвешивания, 0,068 м.

kДБК – расчетное значение коэффициента динамики боковой качки приближенно принимается kДБК = 0,25 ∙ kДВ;

kДБК = 0,25 ∙ 0,245=0,06

Расчетное значение рамной силы

(8.5)

(8.5)

где Р0 – расчетная статическая осевая нагрузка;

(8.6)

(8.6)

где m число колесных пар в вагоне, (m=4);

тс

тс

– коэффициент, учитывающий тип ходовых частей вагона, для грузовых вагонов на безлюлечных тележках с большой горизонтальной жескостью подвешивания = 0,003.

2b – расстояние между серединами шеек осей, для стандартных колесных пар 2b = 2,036 м;

тс

тс

l – среднее расстояние между точками контакта колес с рельсами, принимается l =1,58 м;

а1 = 0,220 м и а2 = 0,250 м – расчетные расстояния от точек контакта до середине шеек;

r = 0,45 м – радиус средневзвешенного колеса.

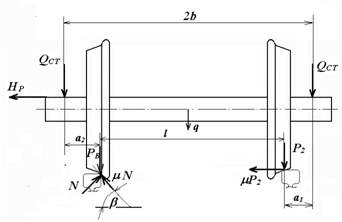

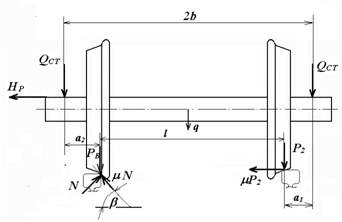

Приведенные параметра показаны на рисунке 3.

Рисунок 11 – Схема расчета устойчивости колес против схода с рельсов

Боковое усилие взаимодействия гребня набегающего колеса и головки рельса (рисунок 16) вычисляется по формуле:

(8.7)

(8.7)

где – вертикальная нагрузка от второго колеса на рельс;

– вертикальная нагрузка от второго колеса на рельс;

Подставим полученные значения вертикальной нагрузки от набегающего колеса на рельс и бокового усилия взаимодействия гребня и головки рельса в формулу (19):

Коэффициент устойчивости по расчётам получен больше чем допускаемый

(6.6)

(6.6)Угловая частота собственных колебаний

(6.7)

(6.7)

Линейная частота (количество колебаний в одну секунду)

(6.8)

(6.8)

Подставим и сократим выражение (6.8)

(6.9)

(6.9)

Из условия плавности хода вагона по неровности получили требуемый коэффициент относительного трения

для фрикционного гасителя колебаний.

для фрикционного гасителя колебаний.7. Проектирование гасителя колебаний исходя из требуемого значения коэффициента относительного трения

Для центрального рессорного подвешивания будем проектировать гаситель колебаний аналогичный гасителю тележки модели 12-196-01.

Проектируемую тележку будут подкатывать под вагон (модель 12-196-01) грузоподъемностью (Р) 69,5 тс (695 кН), тарой 24.5 тс (245 кН). Двухосная тележка модели 12-196-01имеет одинарное рессорное подвешивание, состоящее из семи двухрядных пружин. Жесткость одной пружины равна С = 44,845 тс/м. Из условия обеспечения нормируемых показателей динамических качеств проектируемой тележки потребная величина коэффициента относительного трения () должна быть в пределах 0,08 – 0,1, при прогибе рессорного подвешивания (fСТ) 68 мм.

Принимаем, что фрикционные клинья зготовлены из материала чугун ВЧ 120, фрикционная планка – Сталь 30ХГСА, а надрессорная балка из стали марки 20ГЛ. Коэффициент трения между фрикционной планкой и клином принимаем равным

=0,15, а между клином и надрессорной балкой

=0,15, а между клином и надрессорной балкой  =0,1. Угол наклона рабочей поверхности клина и надрессорной балки принимаем равным

=0,1. Угол наклона рабочей поверхности клина и надрессорной балки принимаем равным  =45, а поверхности клина и фрикционной планки равным

=45, а поверхности клина и фрикционной планки равным  =2.

=2.В таком случае прогиб подклиновой пружины будет равен:

где z – прогиб рессорного подвешивания (fСТ).

Нисходящее движение деталей гасителя колебаний

Рассмотрим равновесие клина в момент времени t (рисунок 9, а). На рабочих поверхностях фрикционного клина возникают силы трения FН и F1Н.

Рисунок 9 – Равновесие деталей гасителя колебаний при нисходящем движении

Записав условия равновесия клина (сумма проекций всех сил на оси X и Y) и выполнив ряд преобразований

, получим:

(7.1)

(7.1) (7.2)

(7.2)Где

Вычислим силы трения на рабочих поверхностях:

тс,

тс, тс.

тс.Суммарные силы трения, создаваемые гасителем колебаний при нисходящем движении будут равны:

тс.

тс.Вычислим реакцию рессорного подвешивания на действие внешней нагрузки Р при движении вниз :

Коэффициент относительного трения:

.

.Восходящее движение деталей гасителя колебаний.

Рассмотрим равновесие клина в момент времени t. На рабочих поверхностях фрикционного клина возникают силы трения FВ и F1В.

Рисунок 10 – Равновесие деталей гасителя колебаний при восходящем движении

Где

Вычислим силы трения на рабочих поверхностях:

тс,

тс, тс.

тс.Суммарные силы трения, создаваемые гасителем колебаний при восходящем движении будут равны:

тс.

тс.Вычислим реакцию рессорного подвешивания на действие внешней нагрузки Р при движении вверх (рисунок 17, б):

.

.Среднее значение коэффициента относительного трения гасителя колебаний будет равно

.

.Спроектированный фрикционный гаситель колебаний с фрикционными клиньями из чугуна имеет коэффициент относительного трения равный потребному.

8. Расчет на прочность рамы полувагона на действие ударных продольных нагрузок I режима

Согласно требованиям норм должно обеспечиваться устойчивое движение колес по рельсовому пути. Однако при неблагоприятных условиях, когда горизонтальная сила динамического давления колеса на головку рельса

велика, а вертикальная

велика, а вертикальная  мала, то гребень колеса не будет скользить по головке рельса.

мала, то гребень колеса не будет скользить по головке рельса.Поэтому для предупреждения сходов вагона в эксплуатации производится проверка устойчивости движения колеса по рельсу.

Коэффициент запаса устойчивости рассчитывается по формуле:

(8.1)

(8.1)где – угол наклона образующей конусообразной поверхности гребня колеса с горизонталью (600);

– коэффициент трения поверхностей колес и рельсов (0,25);

РВ – вертикальная нагрузка от набегающего колеса на рельс;

РБ – боковое усилие взаимодействия гребня набегающего колеса и головки рельса;

– допускаемое значение коэффициента запаса устойчивости (1,4).

– допускаемое значение коэффициента запаса устойчивости (1,4).Вертикальная нагрузка от набегающего колеса на рельс вычисляется по формуле:

(8.2)

(8.2)где

сила тяжести обрессоренных частей вагона, действующая на шейку оси колесной пары;

сила тяжести обрессоренных частей вагона, действующая на шейку оси колесной пары; (8.3)

(8.3)где Т и Р – тара и грузоподъемность вагона (24,5 и 69,5);

q –сила тяжести необрессоренных частей, приходящихся на колесную пару

тс;

тс;п – число осей в тележке (2);

т – число шеек осей в тележке (4).

тс

тсkДВ1 – расчетное значение коэффициента вертикальной динамики экипажа, приближенно принимается kДВ1 = 0,75 kДВ, где

(8.4)

(8.4)где а – коэффициент, равный для необрессоренных частей тележки а = 0,15;

– коэффициент учитывающий влияние числа осей в группе тележек (n=2) под одним концом вагона на величину коэффициента динамики;

– коэффициент учитывающий влияние числа осей в группе тележек (n=2) под одним концом вагона на величину коэффициента динамики;

v – расчетная скорость движения, 33 м/с;

fСТ– статический прогиб рессорного подвешивания, 0,068 м.

kДБК – расчетное значение коэффициента динамики боковой качки приближенно принимается kДБК = 0,25 ∙ kДВ;

kДБК = 0,25 ∙ 0,245=0,06

Расчетное значение рамной силы

(8.5)

(8.5)где Р0 – расчетная статическая осевая нагрузка;

(8.6)

(8.6)где m число колесных пар в вагоне, (m=4);

тс

тс – коэффициент, учитывающий тип ходовых частей вагона, для грузовых вагонов на безлюлечных тележках с большой горизонтальной жескостью подвешивания = 0,003.

2b – расстояние между серединами шеек осей, для стандартных колесных пар 2b = 2,036 м;

тс

тсl – среднее расстояние между точками контакта колес с рельсами, принимается l =1,58 м;

а1 = 0,220 м и а2 = 0,250 м – расчетные расстояния от точек контакта до середине шеек;

r = 0,45 м – радиус средневзвешенного колеса.

Приведенные параметра показаны на рисунке 3.

Рисунок 11 – Схема расчета устойчивости колес против схода с рельсов

Боковое усилие взаимодействия гребня набегающего колеса и головки рельса (рисунок 16) вычисляется по формуле:

(8.7)

(8.7)где

– вертикальная нагрузка от второго колеса на рельс;

– вертикальная нагрузка от второго колеса на рельс;

Подставим полученные значения вертикальной нагрузки от набегающего колеса на рельс и бокового усилия взаимодействия гребня и головки рельса в формулу (19):

Коэффициент устойчивости по расчётам получен больше чем допускаемый