Файл: Н. А. Астафьева Проектирование сборочносварочного оборудования для изготовления.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 122

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

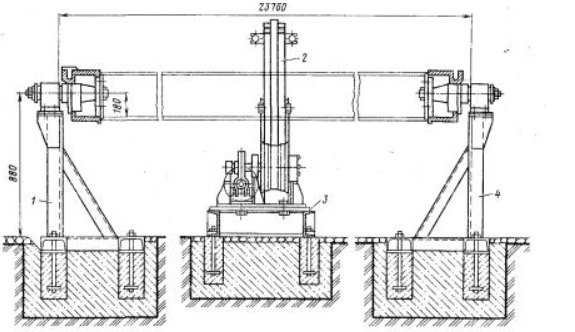

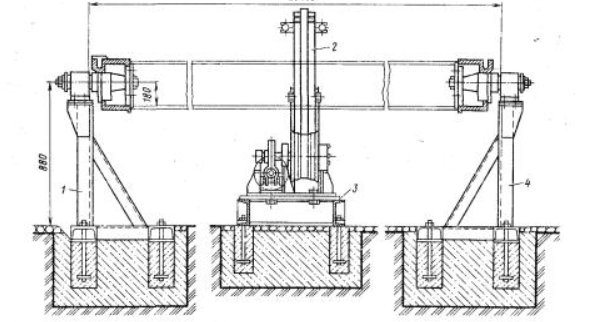

Рисунок 1.3 - Двухстоечный кантователь

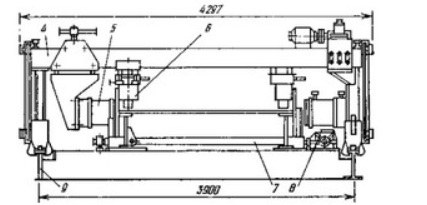

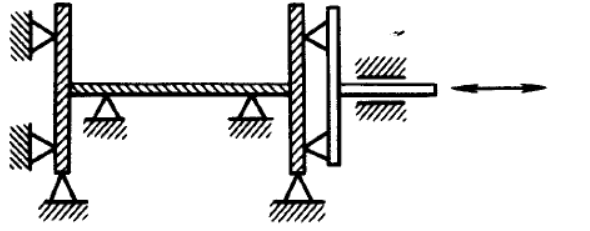

В сварочном производстве широко применяются различные стационарные или передвижные устройства (стенды, самоходные порталы с пневмоприжимами, кондукторы) для сборки двутавровых балой. Зажимными элементами в них служат винтовые или пневматические прижимы. Одна из распространенных сборочных установок этого типа представлена на рис.1.4. Она предназначена для сборки на прихватках двутавровых балок длиной до 15 м, высотой 460—2000 мм, шириной пояса до 600 мм и толщиной пояса до 50 мм.

Установка состоит из двух основных частей: стационарного стеллажа-стенда, на котором укладываются и собираются элементы балки, и передвижного портала с пневмоприжимами для сборки двутавра. Стенд состоит из фундаментной рамы и двух продольных балок, служащих опорой для стенки собираемого двутавра. Одна из опорных балок может передвигаться по раме параллельно самой себе и устанавливаться в соответствии с высотой собираемой двутавровой балки.

Передвижение опорной балки производится несколькими горизонтальными винтами, которые приводятся во вращение электродвигателем через редуктор, продольный вал и конические передачи. Самоходный сборочный портал снабжен двумя вертикальными пневмоприжимами для прижатия пояса собираемого двутавра к опорным балкам и двумя горизонтальными пневмоприжимами для прижатия поясов к стенке двутавра. Один вертикальный пневмоприжим и один горизонтальный установлены на портале неподвижно, а другие два подвешены к кареткам и могут передвигаться по ригелю портала для установки на необходимый размер собираемого двутавра. Портал передвигается по рельсовому пути, смонтированному на раме, с помощью электропривода кранового типа со скоростью 30 м/мин. Для удобства снятия собранной балки предусмотрены специальные пневмотолкатели.

При сборке двутавра его стенка укладывается на опорные балки, а пояса — вдоль этих балок на опорные винты, установленные на определенную высоту. Портал, передвигаясь вдоль собираемого изделия, останавливается против мест прихваток. Включаются прижимы и производится прихватка собираемых элементов. Затем прижимы отводят, портал подводится к месту следующих прихваток, и цикл повторяется.

Рисунок 1.3 - Стенд для сборки двутавровых балок на прихватках

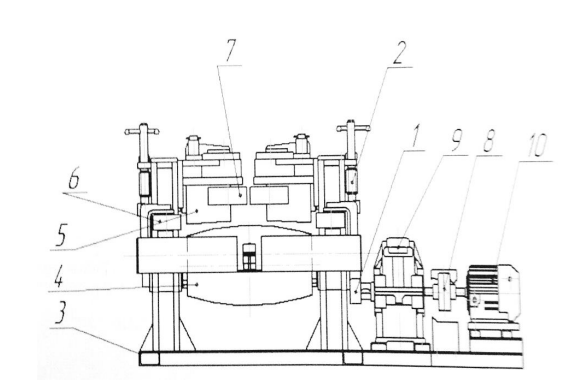

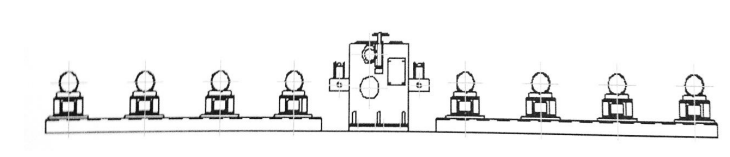

Для правки двутавровых балок после сварки применяется стенд правки грибовидности. Основными узлами стенда являются станок для правки СПГ-10 и восемь рольгангов. Общий вид станка СПГ-10 представлен на рисунке 1.4.

Рисунок 1.4 - Станок для правки грибовидности СПГ-10

Перед пуском станка в работу его необходимо настроить, т.е развести поддерживающие ролики 7 на расстояние, соответствующее толщине стенки балки, развести нажимные 6 ролики на ширину нижней полки и обеспечить необходимый зазор между верхней точкой ведущего ролика 4 и нижней точкой нажимных роликов 5. Ведущий ролик 4 получает вращение от электродвигателя 10, муфты 8, редуктора 9 и открытой зубчатой передачи 1. Нажимные ролики 5 вращаются на эксцентричных осях благодаря трению между движущейся в процессе правки балки и роликами. Необходимый зазор между ведущим роликом 4 и нажимными роликами 5 в зависимости от размеров балки достигается через червяную передачу 2 и эксцентричные оси. Поддерживающие ролики 7 посажены на эксцентричных осях и получают вращение благодаря трению между балкой и роликами. Посредством делительных устройств имеется возможность регулировать зазор между роликами на размер толщины вертикальной стенки сваренного профиля.

Рольганги служат для перемещения балки до агрегата и принятия балки после правки. Рольганг состоит из валка, посаженного на два подшипниковых узла, рамы, электродвигателя АО2-32, редуктора ЦУ-160 и зубчатой пары. Крутящий момент от электродвигателя через муфту подается на редуктор, затем на зубчатую пару и на валок. Рольганги расположены слева и справа от станка по 4 штуки в ряд на одной раме, состоящей из трех двутавров, расположенных вдоль линии подачи балки под правку. Общий вид стенда для правки изображен на рисунке 1.5.

Рисунок 1.5 – Стенд для правки грибовидности

1.5 Построение принципиальной схемы установки

Сварной двутавр состоит из трех основных листовых элементов: стенки и двух полок. Сборка балки должна обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу и закрепление прихватками. В качестве фиксации выбираем самоходный портал для сборки двутавровых балок (рисунок 1.6).

Рисунок 1.6 – Схема расположения точек закрепления

2 Расчет элементов сборочно-сварочной установки

Расчет пневмоприжима заключается в определении внутреннего диаметра пневмоцилиндра D и диаметра штока d в зависимости от требуемого усилия.

Осевая сила Q - на штоке пневмоцилиндра двустороннего действия при подаче воздуха со стороны поршня [5]:

(1)

(1)то же со стороны штока:

(2)

(2)где D - диаметр пневмоцилиндра (поршня), см;

d - диаметра штока поршня, см;

- давление сжатого воздуха, кгс/см2;

- давление сжатого воздуха, кгс/см2;Расчет ведется в обратном порядке, т.е. определяются диаметры пневмоцилиндра по известному усилию. Сила на штоке пневмоцилиндра должна обеспечивать необходимое усилие прижатия. Данное приспособление должно обеспечивать минимальный зазор между ребром и покрывающим листом - допускаемая саблевидность 1 мм, исходя из этого условия вычислим необходимую силу прижатия:

(3)

(3)где f - прогиб, см

P- прилагаемая сила, кгс

Е - модуль упругости, кГ/см2

- момент инерции сечения, см4

- момент инерции сечения, см4 (4)

(4) (5)

(5)

Давление сжатого воздуха равно давлению воздуха в пневмосети и равняется Pв = 4 кгс/см2.

Диаметр пневмоцилиндра равен:

(6)

(6)Принимаем D = 16 см,d = 4 см.

Тогда усилие пневмоцилиндра при подаче воздуха со стороны поршня:

(7)

(7)то же со стороны штока:

(8)

Выбираем: Пневмоцилиндр 1511-160х100 ГОСТ 15608-70.

3 Описание сборочно-сварочной установки

Самоходный портал для сборки двутавровых балок представляет собой портал 1 который подводят к месту начала сборки (обычно это середина балки), включением вертикальных 2 и горизонтальных 3 пневмоприжимов прижимают лист стенки 4 к стеллажу, а пояса 5 – к стенке балки, после чего в собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки, и операция повторяется. Наличие у портала вертикальных прижимов позволяет собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов.

Рисунок 3.1 – Схема самоходного портала для сборки двутавровых балок

Двухстоечный кантователь прост по конструкции и может быть использованы для балок различных конструкций. Свариваемую балку можно поворачивать на 360 °С фиксацией под любым углом.

Рисунок 3.2 – Двухстоечный кантователь

1-4 – стойки, 2 – поворотное кольцо с приводом, 3 – рама.

4 Технология сборки и сварки

-

Настроить кондуктор на заданные размеры. Регулировать винты подвижных опор по высоте и регулировать положения самих подвижных опор по ширине полок балки. Оборудование: сборочный кондуктор. -

Застропить стенку балки и подать ее на стенд. Оборудование: кран мостовой, эксцентриковые захваты. -

Установить стенку балки на стенде в горизонтальном положении. Оборудование: сборочный кондуктор, кран мостовой, эксцентриковые захваты. -

Подать к месту сборки полки. Установить вертикально в кондуктор, выправить торцы собираемой балки, установить полки балки в кондуктор, выдержав зазор между стенкой и полкой балки 0+1 мм. Оборудование: мостовой кран, сборочный стенд, эксцентриковые захваты. -

Контроль установки полок и стенки балки. Оборудование и инструменты: Сборочный кондуктор, Угольник поверочный 90°, Рулетка, щуп или шаблон. -

Вертикальными прижимами прижать лист вертикальной стенки к раме установки. Горизонтальными прижимами к кромке вертикальной стенки прижать пояса. Оборудование: сборочный кондуктор. -

В собранном сечении произвести прихватку деталей РДС К = 4 мм Lпр = 30 мм , шаг прихватки 250 мм-электродом типа Э. Выключить прижимы и передвинуть портал кондуктора на 500 мм. Прихватить балку по всей длине. Отвести портал в крайнее положение и поднять собранную балку пневматическими подъемниками над рамой установки. Оборудование: сборочный стенд, пост РДС. -

Выполнить контроль качества сборки балки в соответствии с допустимыми предельными отклонениями:

-

Зазор между полкой и спинкой балки 0+1 мм; -

Высота балки ± 2 мм -

Перекос полок стержня 0,005 ширины полки балки -

Смещение оси стенки балки от проектного положении ± 1,5 мм

Инструмент: рулетка ГОСТ 7502 – 80 набор щупов № 4 ГОСТ 882 – 75 угольник поверочный 90° ГОСТ 3749 – 77

-

Передать собранную балку на сварку. Подъем балки с кондуктора и ее транспортировку производить с помощью крючковых захватов и строп соответствующей грузоподъемностью. Оборудование и приспособления: мостовой кран, крючковые захваты. -

Установить собранную балку на сварочный кантователь в положение “в лодочку” стороной противоположной к прихваткам. Оборудование: мостовой кран, кантователь двухстоечный -

Установить сварочный аппарат над кантователем на начало стыка в положение для сварки. Настроить сварочный аппарат на необходимый режим сварки. Зачистить свариваемые кромки. Оборудование: сварочный аппарат А-1416, машинка ручная пневматическая с абразивным кругом. -

Выполнить первый поясной шов. Зачистить сварные соединения и прилегающие к ним участки от шлака, окалины, остатков флюса. Перекантовать балку на 180° для выполнения второго, третьего и четвертого поясного шва с установкой в положение “в лодочку”. Оборудование: автомат сварочный А – 1416, зубило, слесарное молоток, щетка металлическая, машинка электрическая с наждачным кругом, двухстоечный кантователь. -

Срезать вводные и выводные планки. Оборудование и инструмент: двухстоечный кантователь, резак ручной газо-резательный.

5 План участка

При проектировании новых или реконструкции действующих сва-рочных производств основной целью является обеспечение высокого каче-ства выпускаемой продукции, ее малой металлоемкости и себестоимости, конкурентоспособности на внутреннем и внешнем рынке. Для достижения этой цели требуется обеспечить минимальные сроки проектирования, строительства или реконструкции цеха, причем требуемый уровень качества продукции должен обеспечиваться не в результате традиционного длительного совершенствования производства, а главным образом за счет оптимизации проектных решений. Обязательным требованием является быстрая смена выпускаемой продукции при минимальных дополнительных затратах. Цеха по производству сварных конструкций включают в себя следующие участки:

1 Склад металла;

2 Заготовительное производство;