ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.04.2024

Просмотров: 97

Скачиваний: 2

СОДЕРЖАНИЕ

Механизация измельчения грубых кормов

1. Дробилка – измельчитель стебельчатых кормов ирт-165

1.1. Устройство и работа измельчителя и его узлов

2. Измельчитель грубых кормов игк – 30 б

2.1. Устройство и работа измельчителя грубых кормов игк – 30 б

Бункер загружают таким образом, чтобы измельчаемый материал не падал через края бункера.

Излишнее количество подаваемого материала ухудшает обслуживание измельчителя. Выбрасывание измельченного материала из бункера вверх свидетельствует о малой его загрузке.

Снижение нагрузки двигателя обеспечивается уменьшением скорости вращения бункера. Скорость вращения бункера регулируется гидродросселем. Рукоятка управления гидродросселем находится с правой стороны измельчителя. Поворотом рукоятки управления гидродросселем устанавливается такое положение, чтобы обеспечивались оптимальная нагрузка двигателя и равномерное вращение бункера.

Дефлектор 4 бункера (рис.3) имеет два места установки (вверху или внизу) и два способа крепления (широкой частью вверх или вниз), поэтому установка дифлекторов имеет несколько вариантов (оба вверх, оба вниз, один вверху и один внизу и т.д.), что позволяет выбрать оптимальный режим подачи в зависимости от измельчаемого материала. Общие рекомендации: при измельчении рассыпного, мелкого материала (например, соломы) обе лопасти устанавливайте внизу; при измельчении рулонов и длинностебельчатого материала (например, камыша) одну лопасть вверх, другую вниз.

Приподнятые зубья гребенки 9 (рис.4) препятствуют подаче материала на измельчитель и, уменьшают загрузку. Опущенная гребенка освобождает доступ материала на измельчитель, увеличивая загрузку. Для снижения нагрузки во время обкатки гребенка устанавливается на минимальную подачу. Для увеличения подачи отпустите болты крепления гребенки 9 и отсекателя 3. Снимите отсекатель, гребенку и регулировочную трубу 2, установленную под гребенкой. Со стороны отсекателя опустите решетку 12 на 30-35 мм, установите регулировочную трубу на край сетки и закрепите ее отсекателем без косых шайб. Косые шайбы утолщенной стороной ставьте в сторону измельчителя. В результате такой перестановке зубья гребенки опускаются, освобождая доступ материала к измельчителю, а отсекатель поднимается, задерживая материал на измельчителе. Для уменьшения загрузки проверьте, чтобы молотки не задевали за решето 12, проверку проводите на малых оборотах. При наличии стука проверьте установку и крепление решета и устраните неисправность. Для полной загрузки измельчителя предпочтительна установка гребенки с опущенными зубьями.

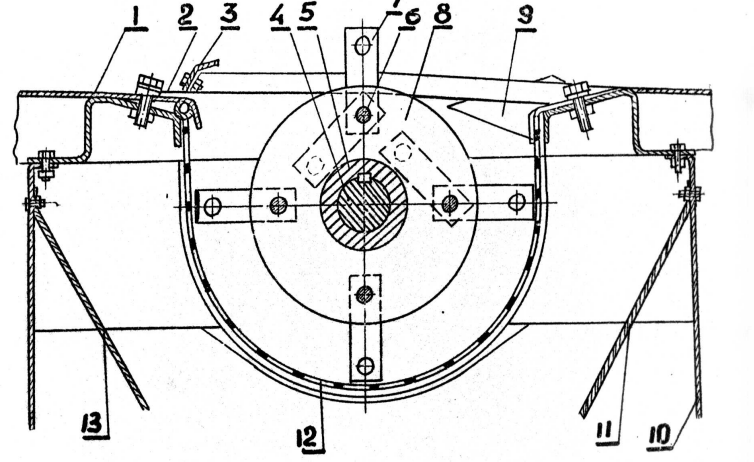

Р ис.4.

Разрез измельчителя:

ис.4.

Разрез измельчителя:

1-днище; 2-труба; 3-отсекатель; 4-вал; 5-кольцо; 6-шкворень; 7-молоток; 8-диск; 9-гребенка; 10-рама; 11-боковина левая; 12-решето; 13- боковая правая

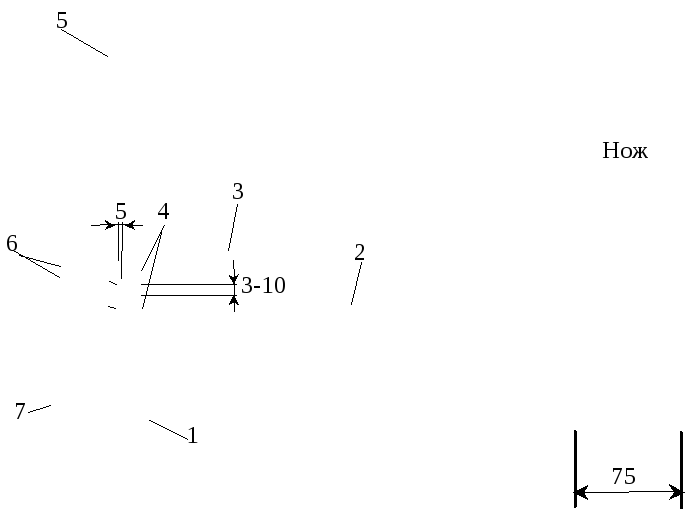

Степень измельчения изменяют заменой решеток. Измельчитель комплектуется тремя решетками с диаметром отверстий 20,50 и 75 мм. Для замены решета 12 (рис.4) опустите болты крепления гребенки 9 и отсекателя 3. Снимите гребенку и отсекатель. Вращая вокруг молоткового измельчителя по установочным полкам, поднимите решето в верхнее положение. Для облегчения пользуйтесь монтажной лопаткой как рычагом, вставляя ее в отверстие решета и опираясь на диски 8 измельчителя. Очистите установочные полки решета и резьбовые отверстия крепежных болтов гребенки и отсекателя. Проверьте, чтобы у заменяемой решетки был постоянный радиус изгиба, отсутствовали вмятины и задиры, так как это может быть причиной задевания молотков за сетку. Поставьте решето сверху молоткового измельчителя и, вращая ее по установочным полкам, переведите в рабочее положение. Установите регулировочную трубу, гребенку и отсекатель и закрепите их. На малых оборотах проверьте, чтобы молотки не задевали за решето. При наличии стука проверьте состояние, установку и крепление решета. По рискам на решете определите места задевания молотков и выправьте его. Выбирайте требуемую степень измельчения. Повышение степени измельчения снижает производительность, увеличивает энергозатраты и потери измельчаемого материала при дроблении.

Таблица 1- Техническая характеристика измельчителя ИРТ-165

|

Наименование |

Ед. измерения |

Значение |

|

1 |

2 |

3 |

|

Марка измельчителя |

|

ИРТ-165 |

|

Тип |

|

Прицепной |

|

Пропускная способность при измельчении рулонов сена влажностью 20% и сменном решете с отверстиями 75 мм |

т/ч |

16,0 |

|

Масса |

кг |

4000200 |

|

Привод |

|

от ВОМ трактора Т-150К |

|

Потребляемая мощность, до |

л.с. |

165 |

|

Ротор: тип

длина диаметр |

мм мм |

с шарнирно подвешенными молотками 1020 360 |

|

Количество молотков |

шт. |

40 |

|

Диаметр хода молотков |

мм |

530 |

|

Скорость вращения |

об/мин |

2100 |

|

Диаметр отверстия сменных решет |

мм |

20, 50, 75 |

2. Измельчитель грубых кормов игк – 30 б

2.1. Устройство и работа измельчителя грубых кормов игк – 30 б

Измельчитель грубых кормов ИГК-30Б предназначен для измельчения соломы и сухих стеблей кукурузы с одновременным расщеплением сечки вдоль волокон. Различают два варианта ИГК-30Б – первый измельчитель навешивают на трактор типа «Беларусь» с приводом от вала отбора мощности трактора, для работы в полевых условиях и при обслуживании нескольких производственных участков.

В ариант

ИГК-30Б – второй стационарный,

устанавливается в кормоцехах и на

кормозаготовительных площадках, привод

осуществляется от электродвигателя

мощностью 30кВт. Машина состоит из рамы,

питающего транспортера, измельчающего

аппарата, поворотного дефлектора и

электродвигателя.

ариант

ИГК-30Б – второй стационарный,

устанавливается в кормоцехах и на

кормозаготовительных площадках, привод

осуществляется от электродвигателя

мощностью 30кВт. Машина состоит из рамы,

питающего транспортера, измельчающего

аппарата, поворотного дефлектора и

электродвигателя.

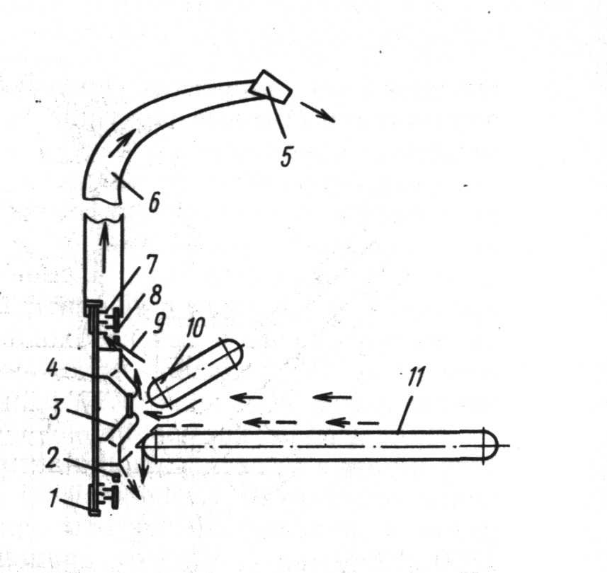

Рис.6. Измельчитель грубых кормов ИГК-30Б

1- лопатки; 2 – отражатель; 3 – лопасть; 4 и 8 – подвижный и неподвижный диски; 5 – козырек; 6 – дефлектор; 7 – штифты; 9 – приемная камера; 10 и 11 – наклонный и горизонтальный транспортеры

Питатель измельчителя ИГК-30Б состоит из питающего 11 (рис.6) и наклонного прижимного транспортера 10, что механизирует загрузку корма в машину и способствует увеличению производительности.

Измельчающий аппарат штифтового типа. Штифты в поперечном сечении имеют клиновидную форму и установлены заостренной гранью вперёд по ходу движения, что позволяет осуществлять более интенсивное рубящее действие.

Солома, подаваемая, питающим транспортером и уплотняемая наклонным транспортером 10 поступает в приемную камеру 9, подхватывается воздушным потоком и лопастями ротора 3 направляется в камеру измельчения. Под действием воздушного потока и центробежной силы солома проходит в промежутки между штифтами подвижного 4 и штифтами 8 неподвижного 6 дисков, солома разрывается, расщепляется вдоль и поперек волокон. Измельченный корм воздушным потоком и лопатками 1 выбрасывается через поворотный дефлектор 6 (технологическая схема). Регулируемый козырек 5 позволяет получить поток частиц более концентрированный, без разбрасывания.

В нижней части приемной камеры имеются отражатель 2 и окно для удаления тяжелых посторонних включений.

Таблица 2 - Техническая характеристика измельчителя ИГК-30Б

|

Наименование |

Единица измерения |

Значения |

|

Производительность |

т/час. |

0,8…3,0 |

|

Высота загрузки корма |

мм |

700 |

|

Высота выгрузки корма |

мм |

3350 |

|

Дорожный просвет |

мм |

480 |

|

Мощность электродвигателя |

кВт |

30 |

3. СоломосилосорезкА рсс-6,0б

3.1.Устройство и работа соломосилосорезки рсс-6,0б

Соломосилосорезки предназначены для измельчения стебельчатых кормов резанием с получение резки длиною от 5 до 100 мм. В зависимости от конструкции режущего аппарата соломосилосорезки делятся на дисковые и барабанные. Лезвия барабанных соломосилосорезок представляют собой винтовую линию.

Соломосилосорезка РСС-6,0Б является модернизированным образцом РСС-6 и предназначена для выполнения таких же технологических операций, но отличается более современной конструкцией и обеспечивает высокое качество измельчения. Разработана она в двух вариантах:

-вариант РСС-6,0Б-1- с приводом от электродвигателя для стационарной установки в кормоцехах или на кормозаготовительных площадках;

- вариант РСС-6,0-П для навешивания на

тракторы «Беларусь» с приводом от вала

отбора мощности, рекомендуется для

обслуживания нескольких производственных

участков и для работы у скирды.

вариант РСС-6,0-П для навешивания на

тракторы «Беларусь» с приводом от вала

отбора мощности, рекомендуется для

обслуживания нескольких производственных

участков и для работы у скирды.

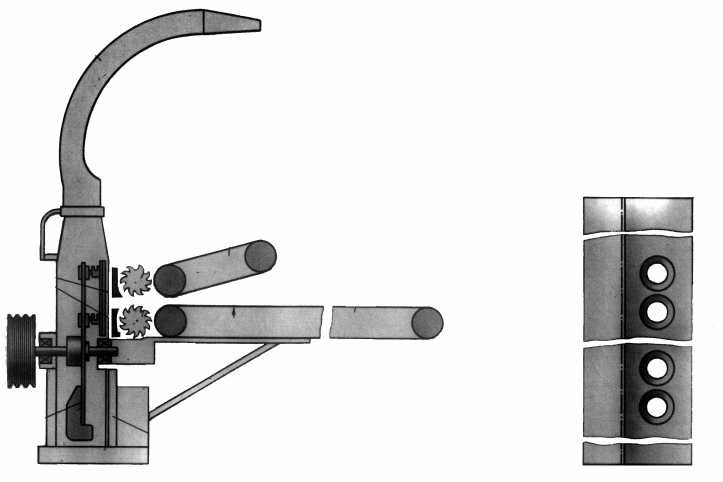

Р ис.

7 – Соломосилорезка РСС-6

ис.

7 – Соломосилорезка РСС-6

Машина (рис.7) состоит из питающего транспортера 2, режущего аппарата дискового типа 7 и вентилятора-швырялки с трубопроводом и поворотным дефлектором 5. Рама 1 изготовлена в виде салазок позволяющих, перемещать машину на небольшие расстояния.

Привод осуществляется от электродвигателя мощностью 17 кВт через клиноременную передачу или от ВОМ трактора «на прямую».