ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.04.2024

Просмотров: 74

Скачиваний: 0

- эвакуации измельченного материала из зарешетного пространства и его подачи по трубопроводу в циклон;

- разделению (осаждению) измельченного материала в циклоне или разделительной камере;

- подаче исходного материала в дробильную камеру.

Таким образом, во всех конструкциях молотковых дробилок измельченный материал, как правило, удаляется из дробильной камеры воздушным потоком, создаваемым ротором дробилки или ротором и вентилятором.

Во всех конструкциях дробилок основным рабочим органом является ротор с шарнирно подвешенными молотками. Шарнирное крепление молотков предотвращает возможные аварии при контакте с крупными твердыми предметами, попавшими в дробильную камеру.

Существенное значение в работе дробилки имеет отношение диаметра ротора Dк его длинеL. В динамическом отношении лучшими являются дробилки, у которыхDL=1,51,7. Они имеют равноосный эллипсоид инерции, за счет чего более уравновешенны в динамическом отношении. Дробилки, у которыхDL=47, менее материалоемки, но требуют тщательной балансировки ротора.

Молотки применяют различной формы, в зависимости от вида перерабатываемого материала, заданной тонкости помола. Они располагаются по длине окружности ротора—либо рядами без смещения, либо по винтовой линии, но обязательно должны перекрывать всю ширину дробильной камеры.

Наиболее распространены пластинчатые молотки с двумя отверстиями - как прямоугольные, так и с вырезами, что позволяет осуществлять четырехразовую перестановку при износе одной из рабочих сторон.

Основными показателями работы молотковых дробилок являются: производительность, степень и качество измельчения материалов, удельная материалоемкость и энергоемкость измельчения. Эффективность процесса измельчения на молотковых дробилках оценивают только по этим факторам, так как при одних и тех же значениях производительности и удельных затрат энергии качество измельчения зернового материала может быть далеко не равнозначным.

Выпускаемые в настоящее время безрешетная дробилка ДБ-5 и дробилка кормов молотковая ДКМ-5 (универсальная) максимально унифицированы между собой по основным рабочим органам (загрузочные и выгрузные средства, ротор с электроприводом, зерновой бункер, шкаф управления и т. д.). Общий вид и технологическая схема работы дробилки кормов молотковой ДКМ-5 представлены на рисунках 2 и 3.

3. Универсальная дробилка кормов кду – 2,0

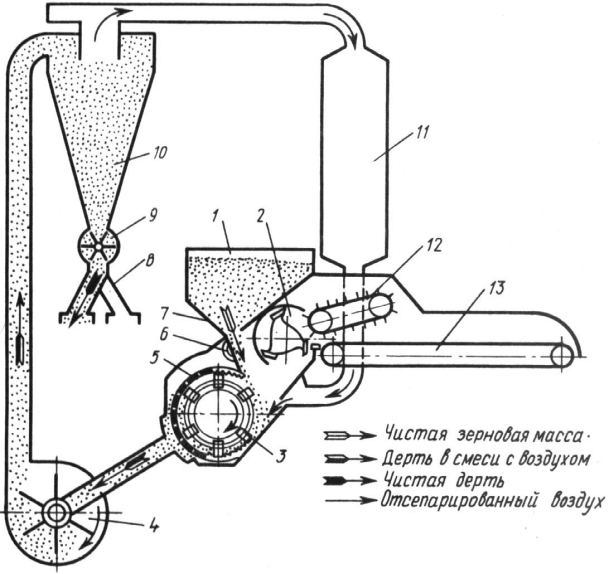

Универсальная дробилка КДУ-2,0 (рис. 1)состоит из дробильного и режущего аппарата с питающим 13и прессующим 12транспортерами, загрузочного бункера 1,вентилятора 4,циклона 10с шлюзовым затвором 9и пневмопроводами, рамы, электродвигателя и системы управления.

Дробильный аппарат состоит из камеры, включающей решета, деки и молотковый барабан. Над дробильной камерой установлен приемный бункер для зерна, оборудованный магнитным сепаратором и поворотной заслонкой с рукояткой для регулировки загрузки дробилки.

Измельчающий аппарат состоит из режущего барабана 2, который имеет три спиральных ножа, укрепленных болтами на двух фигурных дисках, противорежущей пластины и двух транспортеров.

Рабочий процесс дробилки КДУ-2,0 может быть организован по трем схемам настройки: измельчение сыпучих зерновых кормов; измельчение кукурузных початков и грубых кормов (сено, солома); измельчение сочных кормов (трава, силос, корнеплоды).

Для измельчения зерна в камеру дробилки вставляют решето и отключают режущий барабан, снимая с его шкива клиновые ремни. При измельчении грубых кормов шкив режущего барабана соединяют клиноременной передачей со шкивом электродвигателя. При измельчении сочных кормов из дробильной камеры вынимают решета, колено всасывающего трубопровода, соединяющего патрубок дробильной камеры с вентилятором, снимают и устанавливают вместо решет выбросную горловину и дефлектор. В этом случае пневмосистема разомкнута и воздушный поток из дробильной камеры вместе с измельченным продуктом под большим давлением выходит через выбросную горловину.

Рис.1. Технологическая схема дробилки КДУ-2,0

1 – зерновой бункер; 2 – ножевой барабан; 3 – молотки; 4 – вентилятор; 5 – решето; 6 – магнитный сепаратор; 7 – заслонка; 8 – раструб мешкодержателя; 9 – шлюзовой затвор; 10 – циклон; 11 – фильтрующий рукав; 12, 13 – прессующий и питающий транспортеры

4. Унифицированная безрешетная дробилка дб-5

В технологический процесс работы дробилки ДБ-5 входят следующие операции: загрузка зернового бункера, подача зерна на измельчение, измельчение зерна, подача измельченного материала из дробильной камеры в разделительную, разделение измельченного материала на фракции, подача готовой фракции на выгрузку, возврат недоизмельченной фракции в дробильную камеру, выгрузка готового продукта и сброс избытка воздуха через фильтрующее устройство.

Эти операции взаимосвязаны и протекают в непрерывном цикле. Однако для лучшего уяснения рассмотрим каждую операцию в отдельности.

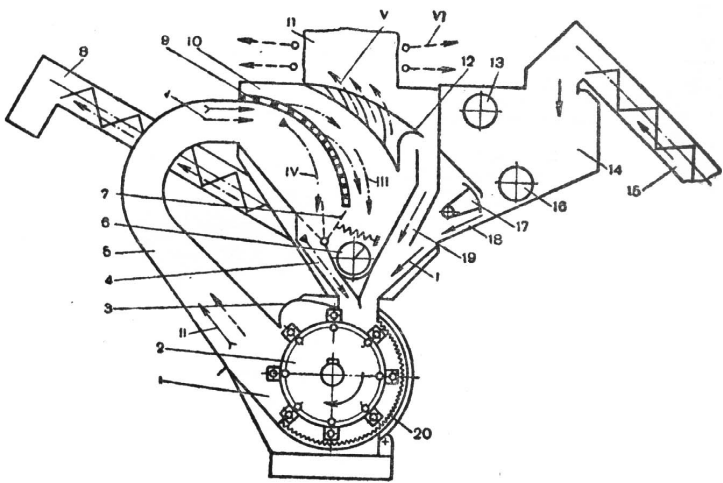

Загрузка зернового бункераосуществляется (рис. 2)загрузочным шнеком 15,который управляется с помощью датчиков нижнего 16и верхнего 13уровня. Как только нижний датчик освободился от зерна, подается сигнал и включается шнек. Предназначенное для измельчения зерно загружается в бункер 14и после его наполнения, а также после сигнала, поступившего от датчика верхнего уровня, шнек отключается. Данная операция в процессе непрерывной работы дробилки повторяется.

Подача зерна на измельчениепроисходит через канал 18.После сигнала автоматического регулятора заслонка поднимается или опускается, поддерживая определенную толщину слоя зерна, поступающего в дробильную камеру 1на измельчение. Зерно под действием силы тяжести и разрежения, создаваемого вращающимся ротором, поступает на измельчение.

Измельчение зернапроисходит за счет воздействия на него вращающегося ротора 2.Под воздействием шарнирно подвешенных молотков и дек 20зерно измельчается за неполный оборот ротора и выносится за пределы дробильной камеры.

Рис.2. Технологическая схема работы унифицированной безрешетной дробилки ДБ-5:

1 – дробильная камера; 2 – ротор с шарнирно подвешенными молотками; 3 – вихревая камера; 4 – возвратный канал; 5 – кормопровод; 6 – выгрузной шнек для отвода измельченного материала из разделительной камеры за пределы дробилки; 7 – поворотные заслонки; 8 – выгрузной шнек; 9 – решетный сепаратор; 10 – разделительная камера; 11 – фильтр; 12 – пылеотделитель; 13 – датчик верхнего уровня; 14 – зерновой бункер; 15 – загрузочный бункер; 16 – датчик нижнего уровня; 17 – заслонка зернового бункера; 18 – канал подачи зерна; 19 – канал возврата воздуха; 20 – дека (I – неизмельченное зерно; II – измельченное зерно; III – готовый продукт; IV – крупные фракции; V – запыленный воздух; VI – очищенный воздух)

Транспортированиеизмельченного материала из дробильной камеры в кормопровод 5осуществляется за счет швыркового эффекта ротора и воздушного потока, создаваемого им. Интенсификация воздушного потока происходит за счет вихревой камеры 3, установленной в корпусе дробилки. Смесь измельченного материала и воздуха по кормопроводу поступает в разделительную камеру10.

Разделениеизмельченного материала на фракции протекает следующим образом. Воздушно-продуктовый слой поступает на поверхность решетного сепаратора 9.Часть измельченного зерна (мелкая фракция) проходит через отверстия сепаратора и выгружается шнеком 6за пределы разделительной камеры.

Подача готовой фракцииосуществляется шнеком разделительной камеры, который перегружает готовый продукт в выгрузной шнек 8.

Подача недоизмельченной фракциина возврат в дробильную камеру происходит по возвратному каналу 4.В зависимости от положения поворотной заслонки 7,которая управляется рычагам, выведенным на одну из боковых стенок разделительной камеры, определяется количество подаваемых на возврат фракций. Если заслонка находится в крайнем правом положении (мелкий помол), то все фракции, не прошедшие через отверстия сепаратора, по возвратному каналу поступают на доизмельчение. При среднем положении заслонки (показана пунктирной линией) часть материала возвращается на доизмельчение (средний помол), а при крайнем левом положении (крупный помол) все фракции поступают на выгрузку. В этом положении заслонки сепаратор не выполняет своей функции, т. е. нет разделения, так как весь материал идет на выгрузку.

Выгрузка готового продуктав транспортные средства ведется специальным шнеком. Измельченный до необходимой фракции материал сначала транспортируется за пределы разделительной камеры шнеком, а затем через рукав -выгрузным шнеком.

Сброс избытка воздухаосуществляется через фильтр 11. Смесь фракций зерна и воздуха, прошедшая через отверстия сепаратора, разделяется: зерновая фракция осаждается в зоне шнека, а запыленный воздух поднимается вверх. Часть его через канал возврата воздуха снова поступает в дробильную камеру, а избыток запыленного воздуха, пройдя пылеотделитель 12,частично очистившись от пылевидных фракций, поступает в зону фильтра и, пройдя окончательную очистку, выбрасывается в атмосферу.

При работе дробилки с закрытым циклом (заслонки в правом крайнем положении) количество рециркуляционного материала зависит не только от качества измельчения, происходящего в дробильной камере, но и от способа разделения измельченного материала на фракции. В этом случае решетный сепаратор является активным разделителем. Если заслонки находятся в крайнем левом положении (открытый цикл), сепаратор не нужен. Но так как дробилка перестраивается на различные режимы в процессе работы, а сепаратор во втором случае не оказывает отрицательного влияния на рабочий процесс, его из дробилки не вынимают.