ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.04.2024

Просмотров: 50

Скачиваний: 0

Вологодская государственная молочнохозяйственная академия

им. Н.В.Верещагина

Факультет механизации сельского хозяйства

Кафедра МЭЖ

Журнал лабораторных работ по кормоприготовлению

Вологда – Молочное

2007

Работа № 1

ИССЛЕДОВАНИЕ РАБОЧЕГО ПРОЦЕССА УНИВЕРСАЛЬНОЙ ДРОБИЛКИ ДКУ-1.0

Цель работы:

1. Ознакомиться с конструкцией дробилки.

2. Приобрести навыки в подготовке дробилки к работе, регулировке рабочих органов и настройке ее на различные технологические схемы работы,

3. Определить основные технико-экономические показатели дробилки.

Приборы и оборудование:

1. Дробилка ДКУ - 1.0.

2. Комплект контрольно-измерительных приборов К - 501.

3. Электросекундомер.

4. Весы технические.

5. Зерно (примерно 30 кг).

6. Тара.

7. Описательный материал по конструкции машины.

Порядок работы

Ознакомиться с конструкцией машины.

Подготовить машину к работе для измельчения зерна.

-

Провести испытания машины:

проверить готовность машины к работе;

вспомнить правила работы с 'электроизмерительными приборами при замере мощности, если приборы подключены через трансформатор.

С разрешения преподавателя пустить машину на холостом ходу.

При установившемся режиме определить расход мощности Рхх.

-

Провести наблюдения на рабочем ходу дробилки:

подвесить на приемные рукава циклона мешки;

засыпать зерно в бункер;

включить машину;

плавными движениями заслонки засыпного бункера установить подачу;

при установившемся режиме открыть заслонку на контрольный мешок, одновременно включить секундомер (ton)

собрать дерть в контрольный мешок в течение 30 с и за это время снять показания электроприборов;

закрыть заслонку на контрольный мешок, закрыть заслонку засыпного бункера, дать машине поработать 1...2 минуты, выключить машину;

взвесить дерть в контрольном мешке(Gоп)

Повторить испытание дробилки еще на двух рабочих нагрузках (величина загрузки указывается преподавателем).

По результатам опыта определяются следующие показатели:

расход энергии на холостом ходу

ΝХХ = ΡХХ · ηХХ , кВт,

где ηХХ- кпд электродвигателя на холостом ходу машины

Nхх = 0,80 РХХ мощность, замеряемая ваттметром

РХХ = Σm*c , Вт,

где m - число делений, на которое отклонилась стрелка ваттметра на одной из фаз; с - постоянная ваттметра (определяется по таблице прибора);

полный расход мощности при рабочем ходе NРХ=РPХ* ηPХ, κΒт,

где ηРХ - КПД электродвигателя на рабочем ходу ηΡХ = 0,87

РРХ- мощность, замеряемая ваттметром

3) полезный расход мощности за время опыта

N=Nрх – Nxx, кВт;

4.Производительность дробилки.

3600*Gon

Q= --------------- ,кВт ч/т

ton

5) удельный расход энергии на процесс дробления

1000*N

Wдр= ------------ ,кВт ч/т.

Q

9. Привести в порядок рабочее место и сдать преподавателю.

10.Оформить отчет.

Содержание отчета

1. Основные регулировки машины.

2. Как настроить машину на обработку одного из указанных кормов (зерно, солома, хвойная лапка, хвойная мука, корнеплоды, силос) задается преподавателем/.

3. Заполнить журнал наблюдений.

4. Построить график WДР= f(Q).

5. Выводы.

Работа № 2

ИССЛЕДОВАНИЕ РАБОЧЕГО ПРОЦЕССА ИЗМЕЛЬЧИТЕЛЯ КОРНЕКЛУБНЕПЛОДОВ

Цель работы:

1. Ознакомиться с конструкцией измельчителя.

2. Изучить методику расчета технологических и энергетических показателей измельчителей на примере измельчителя КПИ - 4,0 и ИКМ - 5,0.

Приборы и оборудование:

1. Мойка - корнерезка ИКМ - 5,0.

2. Корнерезка КПИ - 4,0.

3. Измерительный инструмент.

4. Описательный материал по конструкции машин.

Порядок работы

1. Познакомиться с конструкцией машин ИКМ - 5, КПИ - 4 и ИКС - 5М (по литературным источникам).

2. Научиться настраивать корнерезки на различную толщину стружки:

для крупного рогатого скота - 10...15 мм, для телят - 8...10 мм, для свиней - 5...8 мм, для птицы - 3...4 мм (паста, мезга);

3. Провести теоретические исследования (вариант задается преподавателем):

1) снять размерные данные, необходимые для расчета (см. схему),

2) определить Q - производительность горизонтально-дискового измельчителя, кг/с, Q ·= Vnpk1k2, кг/с,

V- объем продукта, срезанного за один оборот диска, м3

η - частота вращения диска, с -1,

ρ - плотность корнеплодов в аппарате первичного измельчителя , кг/м·3

ρ = (450...500) кг/м3 (свекла),

k1 конструктивный коэффициент использования ножей

k1 = 0,4...0,9,

k2 - коэффициент, учитывающий пустоты между клубнями

k2 = 0,6… 0,7

V = [π (D2 – d2) / 4]* b * z1 ,м3 ;

3).рассчитать средний размер (толщину) частиц измельченного материала в аппарате вторичного измельчения На ножи аппарата вторичного измельчения частицы продукта поступают под действием центробежной силы, поэтому

Q2=π*DP*l2b2*n*z2*p*k3k4, кг/с.

Аппарат вторичного резания измельчаем столько продукта, сколько прошло его через аппарат первичного измельчения, т.е. Q – QЦ. Исходя из этого равенства и зная значение Q, определяем

b2= Q / (π D2 l2 n z2 ρ k3 k4, м) ,

где Q - производительность аппарата первичного резания, кг/с,

l2 - длина ножа аппарата вторичного резания, м,

z2 - число ножей этого аппарата,

ρ - плотность корнеплодов в камере вторичного резания, кг/м3,

ρ = (500...600} кг/м3

k3- конструктивный коэффициент использования ножей в камере вторичного резания, k3 = 0,7..0,8 ,

k4 - коэффициент заполнения камеры вторичного резания, k4 = 0,35...0,34

4) рассчитать энергозатраты измельчителя Ν = Ν1 + Ν2, кВт.

где N - мощность, необходимая для работы измельчителя,

N1=( Nр+NТР ) / η , кВт

где Np - мощность, необходимая для резания,

Nтр - мощность, необходимая для преодоления трения о диск,

η - механический кпд, η = 0,95,

Np=Fzvk5k6, кВт,

где F - усилие резания, к Η, F=q0l,

k5 - конструктивный коэффициент, k5 = 0,7...0,8,

k6 - коэффициент заполнения, k6 = 0,35...0,46

где q0 - удельное давление ножа на измельчаемый материал. кН м -1

q 0 = (0,15...0,20) кН/м,

l - длина лезвия ножа (D - d), м

z - число ножей, ν - скорость резания, м/с

ν = 2π n 2/3 R , м/с,

где R - радиус ножевого диска, м,

Nтр =q0mfvβ , кВт,

где f - сила трения, приложенная на 2/3 R от центра, Н,

m масса корнеплодов, постоянно находящаяся в приемном бункере накопителя, кг; примем m = 10 кг.

N1 - мощность, необходимая для работы аппарата первичного измельчения,

N2 - мощность, необходимая для работы аппарата вторичного измельчения

f - коэффициент трения корнеплодов о диск, f = 0,6

β - коэффициент, учитывающий уменьшение силы нормального давления за счет режущего и отталкивающего действия ножей

β= 0,3-..0,4,

Ν2=Νρ2 + ΝТР2 + Ν1ТР2,κΒт,

N2 - мощность, необходимая для работы аппарата вторичного резания,

Np2 - мощность, необходимая для доизмельчения предварительно измельченного продукта,

NТР2 - мощность, необходимая для преодоления сил трения продукта о диск аппарата вторичного резания, кВт,

N'ТР2 - мощность, затрачиваемая на преодоление сил трения продукта о стенки корпуса камеры вторичного резания.

Np2 = F2 z2 R 2 π n k5 k6, кВт,

где F2 - усилие резания, кН,

q0- удельное давление ножа на измельчаемый материал

q0 = (0,15...0,20) кН/м,

2 - длина наружного участка лезвия ножа, м,

z2 - число ножей аппарата вторичного резания.

NТР2 = 0,1 Np2 , кВт.

Мощность, необходимая на преодоление сил трения продукта о диск аппарата вторичного резания, составляет 10% мощности, расходуемой на резание.

N'ТР2 = М ω / 103 = М 2 π n / 103 , кВт

где Μ - момент силы трения, Нм

Μ = 2,56 R f β 9,8·m

2,56- коэффициент, учитывающий характер взаимодействия измельчаемого продукта о стенки корпуса камеры измельчителя на аппарате вторичного резания.

D,d - диаметры диска по концам измельчающего ножа, расположенного на диске аппарата первичного измельчителя, м,

b - просвет между кромкой ножа и поверхностью диска(равен Толщине стружки), м,

n - частота вращения диска, с-1,

Dр- диаметр камеры вторичного резания,

Zi - число ножей аппарата первичного измельчения,

Ζ2 - число ножей аппарата вторичного измельчения,

12 - длина ножа аппарата вторичного измельчения

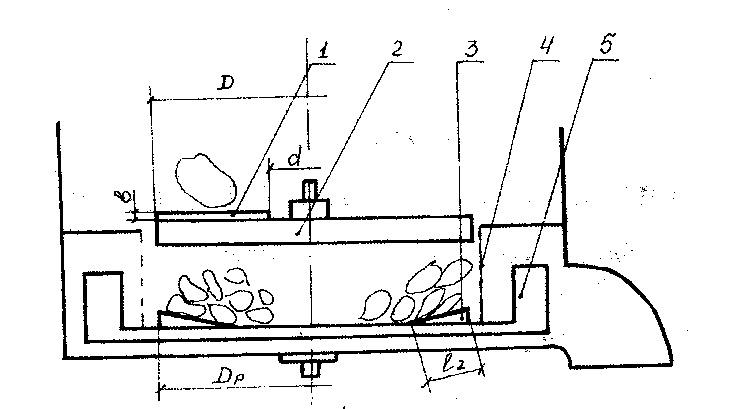

рис. 1 Схема режущего аппарата.

1 - нож горизонтальный, 2 - диск аппарата первичного измельчения, 3 - нож аппарата вторичного измельчения, 4-дека, 5 - выгрузные лопатки.

Вопросы для самопроверки

1. Как настроить КПИ-4 на стружку различной толщины (10 мм, 7...10 мм,

3...5 мм, 1 ...2 мм),

2. Как настроить ИКМ-5 на стружку различной толщины.

3. Как происходит отделение камней на ИКМ-5,0.

4. В каких условиях выгоднее использовать КПИ-4, ИКМ-5, ИКВ-5М.

5.Как определяется производительность горизонтально - дискового измельчителя корнеплодов.

6. Как определяется производительность измельчителя корнеплодов с центробежной подачей материала.

Работа № 3

ОПРЕДЕЛЕНИЕ КАЧЕСТВА СМЕШИВАНИЯ

Цель работы: освоить методику определения качества смешивания.

Приборы и оборудование:

1. Смеситель шнековый и лопастной.

2. Воздушная колонка.

3. Тара.

4. Зерновой материал.

5. Весы.

Сельскохозяйственных животных и птиц в большинстве случаев откармливают кормовыми смесями, которые получают из двух, трех и более компонентов.

Смешивание позволяет использовать отдельные корма более эффективно, получая полнорационные корма в заданном соотношении компонентов. Кормление такими сбалансированными смесями увеличивает продуктивность животных, снижает себестоимость производимой продукции.