Файл: Становление и развитие добычи нефти на месторождениях сп вьетсовпетро насосными установками.docx

Добавлен: 24.10.2023

Просмотров: 536

Скачиваний: 4

СОДЕРЖАНИЕ

Теоретическая значимость работы

Положения, выносимые на защиту

Соответствие паспорту заявленной специальности

Степень достоверности и апробация результатов

1 ИСТОРИЯ РАЗВИТИЯ НАСОСНОГО СПОСОБА ДОБЫЧИ НЕФТИ В МИРЕ

1.2 Гидропоршневые насосные установки

1.3 Установки погружных центробежных насосов с электроприводом

1.4 Установки с винтовыми насосами и электроприводом

1.5 Установки со струйными насосами

В СКВАЖИНАХ МЕСТОРЖДЕНИЯ «БЕЛЫЙ ТИГР»

насосных установок на месторождении «Белый Тигр»

в скважинах месторождения «Белый Тигр»

применительно к условиям месторождения «Белый Тигр»

3.4 Опыт механизированной добычи нефти из месторождения «Белый Тигр»

от конструкции эксплуатационной колонны

свода месторождения «Дракон» с помощью УЭЦН

4.2 Причины пескопроявлений на скважинах и предложения по вводу скважин в эксплуатацию

месторождения «Дракон» до обустройства газлифта

5.1 Анализ работы скважины №503 на платформе МСП-5

5.2 Анализ работы скважины 1116 на МСП-11

Газопесочные якоря предназначены для отделения растворенного в нефти газа и механических примесей, содержащихся в составе скважинной жидкости. Монтируется на приеме штангового насоса.

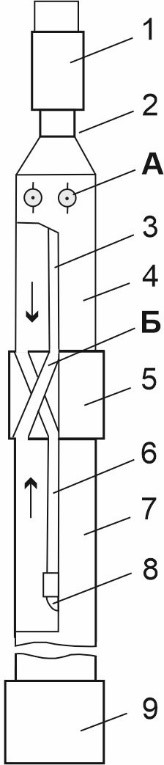

Газопесочный якорь (Рисунок 4.2) состоит из двух камер – газовой (верхней) 4 и песочной (нижней) 7, соединенных с помощью специальной муфты 5, в которой просверлены отверстия Б. В верхней камере якоря укреплена всасывающая трубка 3, а в нижней – рабочая труба 6, снабженная конической насадкой 8. Якорь присоединяется к приему насоса 1 через переводник 2, который связывает корпус якоря со всасывающей трубкой. На нижнем конце песочной камеры навинчена глухая муфта 9 [69].

Рисунок 4.2 – Газопесочный якорь

При работе насоса жидкость из скважины поступает через отверстия А в газовую камеру, где газ отделяется от нефти. Затем отсепарированная нефть через отверстия Б и рабочую трубу направляется в песочную камеру; отделившаяся от песка жидкость поднимается по кольцевому пространству в песочной камере и поступает через отверстия в специальной муфте во всасывающую трубу 3 на прием насоса.

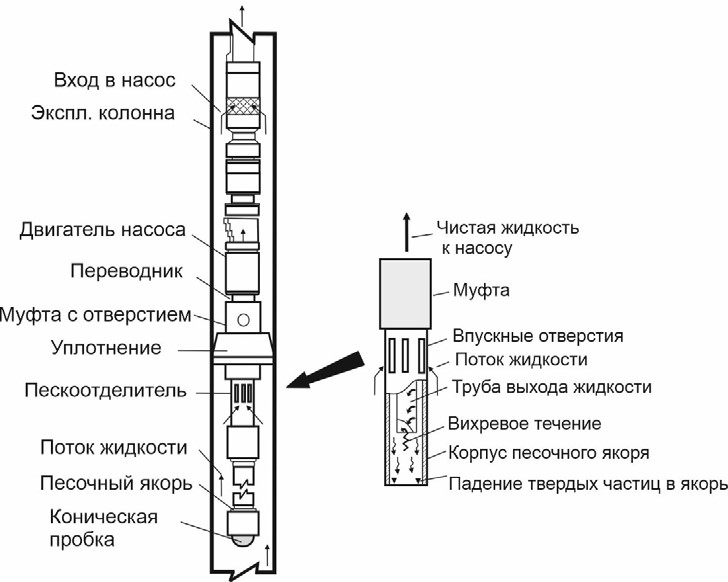

Для скважин, в которых наблюдается периодическое (при изменении отбора жидкости) поступление небольших объемов песка, устанавливают песочный якорь конструкции фирмы Cavins, показанный на Рисунке 4.3, для скважин, оборудованных УЭЦН.

Рисунок 4.3 – Компановка УЭЦН с песочным якорем

Конструкция предусматривает отделение абразивных твердых тел (песка) от добываемой жидкости с помощью направленного потока по спирали. В результате твердые частицы осаждаются в песочный якорь, а очищенная жидкость поднимается к насосу. Улавливаются частицы песка, которые подняты потоком жидкости из пласта и не упали в зумпф, что позволяет продлить безаварийный период работы УЭЦН.

Установка противопесочных якорей подобной конструкции не требует участия специалистов фирмы-изготовителя в процессе спуска в скважину.

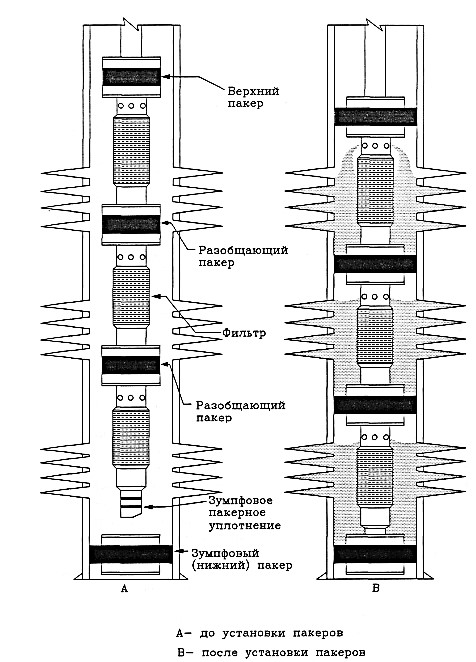

В том случае, если в скважине постоянно выносится песок из пласта, устанавливается щелевой фильтр или фильтр с гравийной набивкой с перекрытием интервалов перфорации. Пример установки таких фильтров представлен на Рисунке 4.4.

Рисунок 4.4 – Многозонное перекрытие за один рейс

Настоящая компоновка оборудования требует участия специалистов фирмы и использования дополнительного оборудования и материалов: песок, жидкость песконосителя, специальный инструмент, пескосмесительная и продавочная техника.

После определения характера поступления песка, перед спуском выбранного оборудования скважину необходимо очистить от песчаных отложений в интервале перфорации.

Пробки ликвидируют, промывая их водой. Сложность процесса обусловлена тем, что пластовое давление на месторождении «Дракон» снизилось до значений, намного меньших гидростатического, и во время промывки фильтровой зоны промывочная жидкость проникала в пласт. Песок полностью не выносился из скважины, оседал в кавернах призабойной зоны и частично оставался во взвешенном состоянии в стволе скважины из-за низких скоростей восходящего потока. В дальнейшем при освоении скважины или после непродолжительной ее работы взвешенный и поступивший из призабойной зоны песок приводил к заклиниванию насоса. Подобная ситуация сложилась при ремонте скв. №101 месторождения «Дракон».

На месторождениях СП «Вьетсовпетро» для предотвращения поступления песка из эксплуатационной колонны в призабойную зону во время промывки скважины создают минимальную репрессию на продуктивные пласты. Лучшим типом промывочной жидкости в этом случае являются пенные системы, которые позволяют обеспечить совершенную гидродинамическую связь пласта со скважиной, сохранить коллекторские свойства призабойной зоны и обеспечить приток при аномально низких пластовых давлениях [3, 4].

Второй вариант решения этой проблемы – промывка пробок высоковязким раствором, который не проникает глубоко в призабойную зону и хорошо удерживает частицы песка при движении потока по затрубному пространству. К таким жидкостям относятся водные растворы полиакриламида.

Температура пласта миоценовых отложений месторождения «Дракон» составляет около 90 °С, газосодержание нефти 110 м3/т. Нефти имеют большое содержание ПАСВ с температурой плавления 59–60 °С. Эти факторы являются определяющими при эксплуатации скважин и сборе их продукции. Для улучшения реологических свойств нефти и осуществления безаварийного транспорта ее на ЦТП-2 (центральная технологическая платформа) нефть нагревается до 80 °С, и в нее подается депрессатор.

С целью решения проблем пескопроявления на месторождении «Дракон», на заседании секции разработки, бурения, добычи и экономики Научно-технического совета НИПИморнефтегаз СП «Вьетсовпетро» 31 января 2014 г. были проанализированы осложняющие факторы эксплуатации скважин RP-1. Основным из них на тот момент было признано наличие песка в продукции. Результаты пробной эксплуатации 21 и 22 горизонтов месторождения «Дракон» показали целесообразность проведения следующих мероприятий:

-

совершенствование механизированной добычи нефти, в первую очередь, УЭЦН с установкой пескозадерживающих фильтров, спускаемых на эксплуатационной колонне, НКТ или устанавливаемых с помощью пакера; -

проведение испытаний на пескопроявляющих скважинах по определению максимально допустимых депрессий на пласт, при которых не происходит выноса песка; -

использование шланго-электрокабелей УЭЦН для подачи депрессаторов в продукцию скважин для улучшения реологических свойств транспортируемой нефти.

Для определения зависимости интенсивности выноса песка от дебита скважин месторождений СП «Вьетсовпетро» силами работников НИПИморнефтегаз и ПДНГ СП «Вьетсовпетро» (А.С. Кутовой, Нгуен Куок Зунг, А.В. Беленко, Нгуен Тьен Тханг и др.) были выполнены промысловые исследования, результаты которых позволили уточнить оптимальную рабочую область эксплуатации УЭЦН и показали необходимость использования насосных установок с меньшей производительностью. На Рисунке 4.5 показана рабочая область УЭЦН до и после оптимизации по типу насосов и производительности.

Расчеты были выполнены с помощью программы, разработанной специалистами СП «Вьетсовпетро» (А.С. Кутовой, Нгуен Куок Зунг, А.С. Клевцов, Фам Чунг Шон и др.). УЭЦН работают в оптимальной области рабочих характеристик с дебитами жидкости от 20 до 60 м3/сут, давление на приеме насосов находится в пределах 20–53 ат, температура на приеме – 7692 оС, КПД установок находится в диапазоне 43–48 %. Достигнута высокая средняя наработка на отказ УЭНЦ, равная 921 сут.

Рисунок 4.5 – Рабочая область УЭЦН до оптимизации – DN-1000 (сверху);

после оптимизации – DN-400 (снизу).

4.3 Временное применение УЭЦН на скважинах юго-восточного участка

месторождения «Дракон» до обустройства газлифта

По состоянию на 01.01.2011 г. на юго-восточном участке месторождения «Дракон» (RC-2 /RP-3) некоторые скважины работали в нестабильной области и прекратили фонтанировать [5]. Сложившаяся ситуация с остановкой скважин на месторождении «Дракон» требовала рассмотрения мероприятии по их вводу в эксплуатацию. Для этого была проведена технико-экономическая оценка по применению УЭЦН до обустройства газлифта на RC-2 (RP-3).

Интенсификация разработки залежей внедрением механизированной добычи нефти является многофакторной задачей, решаемой инженерными расчетами с учетом экономической конъюнктуры, включающей текущую и прогнозируемую цену нефти.

В основу инженерного обоснования выбора механизированного способа эксплуатации скважин положены:

-

результаты применения различных механизированных способов в аналогичных геолого-технических условиях; -

прогноз динамики пластового давления и обводненности продукции; -

прогноз исполнения проектных решений по обустройству месторождения и оперативность исполнения корректирующих действий; -

прогноз потенциальных мощностных и временных показателей источников энергии для механизации добычи; -

характеристика проектируемой системы сбора и подготовки продукции.

В 2012 г. проведенный анализ состояния фонда добывающих скважин юго-восточного участка месторождения «Дракон» позволил сформулировать следующие выводы и рекомендации (А.Н. Иванов, А.С. Кутовой, Нгуен Куок Зунг и др.) [5]:

-

Основным направлением механизации добычи нефти на месторождении «Дракон» является внедрение компрессорного газлифта, что определено документом «Уточненная Генеральная схема разработки и обустройства месторождения Дракон» [134]. -

Исходя из соображений текущей нормализации процесса разработки залежи фундамента юго-восточного участка месторождения «Дракон» и учитывая наблюдающиеся в последнее время факты прекращения фонтанирования, необходимость выполнения плановых заданий по добыче нефти; ожидаемую конъюнктуру рынка нефти, текущую и прогнозную энергетическую характеристику залежи, динамику обводненности продукции скважин, неопределенность сроков внедрения полноценной системы газлифта, предлагались следующие временные варианты эксплуатации, некоторых скважин:

-

Перевести скважин №№14, 21 и 206 на механизированный способ эксплуатации с использованием УЭЦН. -

Перевести скважин №№14, 21, 201, 206 и 305 на механизированный способ эксплуатации с использованием УЭЦН.

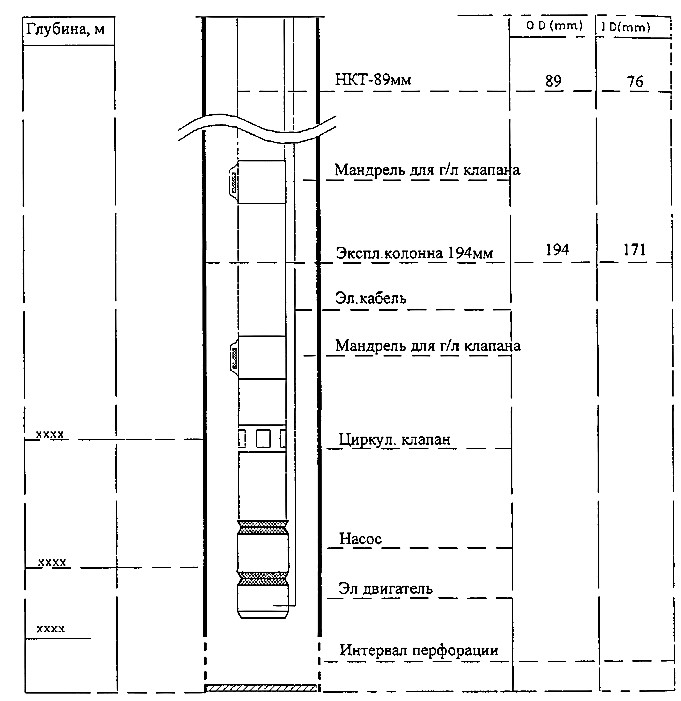

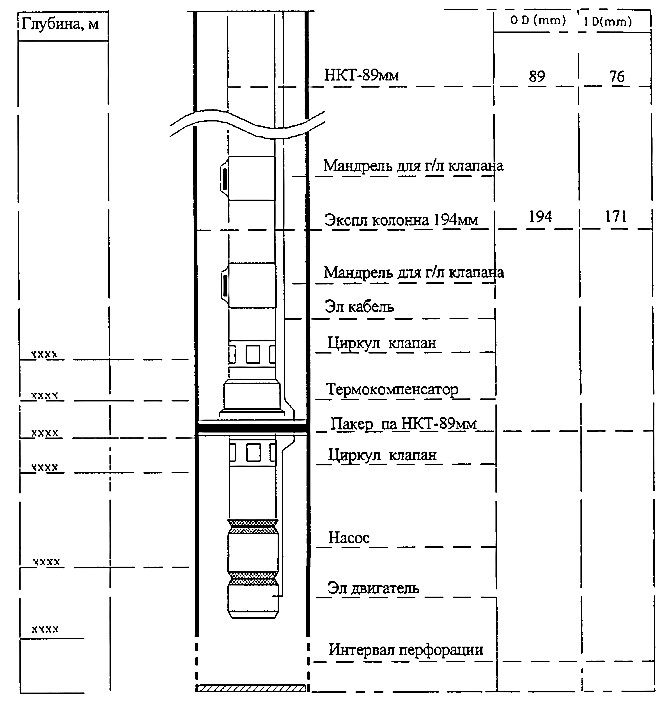

Предлагалась оборудовать колонну НКТ комплексом ВСО, позволяющим в дальнейшем перевести скважины на газлифтную эксплуатацию без проведения СПО, рассматривалось два подварианта:

-

Временная схема ВСО без пакера (Рисунок 4.6). -

Схема ВСО с пакером, при дополнительном обосновании (Рисунок

4.7).

Вариант А. При работе одного насоса УЭЦПК и одного насоса FMC для закачки воды, обеспечение электроэнергией (322 кВт) возможно от существующего энергоблока ДГ-72 на RP-3. В данном варианте предусматривал объем закачки воды для ППД на уровне 2200 м3/сут.

Энергетическое обеспечение вариантов и объемы закачки воды ППД.

Рисунок 4.6 – Временная схема ВСО с УЭЦН (без пакера)

Рисунок 4.7 – Временная схема ВСО с УЭЦН (с пакером)

Вариант В. При работе одного насоса УЭЦПК для закачки воды ППД обеспечение электроэнергией (748 кВт) возможно от существующего энергоблока ДГ-72 на RP-3. В данном варианте предусматривается объем закачки воды для ППД на уровне 1700 м3/сут.

В 2012 г. коэффициент эксплуатации нагнетательных скважин составлял 0,934. Варианты внедрения ЭЦН позволяли закачивать за сутки 2200 и 1700 м3 воды. Соответственно за 2012 г. можно было закачивать 750 тыс. м3 или 580 тыс. м3 воды.

По варианту без внедрения ЭЦН за 2013 г. можно добыть 600 тыс. т нефти и закачать 750 тыс. м3 воды. Накопленная компенсация отбора закачкой составит 31%. При этом среднее давление снизится до 20,4 МПа.

По варианту А с внедрением ЭЦН на трех скважинах, за 2013 г. можно добыть 662,5 тыс. т нефти и закачать 750 тыс. м3 воды. Накопленная компенсация отбора закачкой составляет 30,5%. При этом среднее давление снизится до 20,3 МПа.

По варианту В с внедрением ЭЦН на пяти скважинах, за 2013 г. можно добыть 693,8 тыс. т нефти и закачать 580 тыс. м3 воды. Накопленная компенсация отбора закачкой составит 27,7%. При этом среднее давление снизится до 19,7 МПа. Динамика накопленных добычи нефти и компенсации отбора закачкой, среднего пластового давления приведены на Рисунке 4.8.