Файл: Становление и развитие добычи нефти на месторождениях сп вьетсовпетро насосными установками.docx

Добавлен: 24.10.2023

Просмотров: 521

Скачиваний: 4

СОДЕРЖАНИЕ

Теоретическая значимость работы

Положения, выносимые на защиту

Соответствие паспорту заявленной специальности

Степень достоверности и апробация результатов

1 ИСТОРИЯ РАЗВИТИЯ НАСОСНОГО СПОСОБА ДОБЫЧИ НЕФТИ В МИРЕ

1.2 Гидропоршневые насосные установки

1.3 Установки погружных центробежных насосов с электроприводом

1.4 Установки с винтовыми насосами и электроприводом

1.5 Установки со струйными насосами

В СКВАЖИНАХ МЕСТОРЖДЕНИЯ «БЕЛЫЙ ТИГР»

насосных установок на месторождении «Белый Тигр»

в скважинах месторождения «Белый Тигр»

применительно к условиям месторождения «Белый Тигр»

3.4 Опыт механизированной добычи нефти из месторождения «Белый Тигр»

от конструкции эксплуатационной колонны

свода месторождения «Дракон» с помощью УЭЦН

4.2 Причины пескопроявлений на скважинах и предложения по вводу скважин в эксплуатацию

месторождения «Дракон» до обустройства газлифта

5.1 Анализ работы скважины №503 на платформе МСП-5

5.2 Анализ работы скважины 1116 на МСП-11

В эти годы в АО «Мегионнефтегаз» (АО МНГ) около 2000 скважин было оборудовано УЭЦН, что составляло около 60% всего эксплуатационного фонда. На долю этих скважин приходился 90–92 % всей нефти, добытой в акционерном обществе.

На начало 1995 г. фонд скважин с СШНУ составил около 1400 ед., или 40% всего эксплуатационного фонда скважин. Установками СШН за 1994 г. было добыто 8,5% общей добычи нефти по АО МНГ. Объем добычи нефти СШНУ в 1994 г. уменьшился на 6,3% по сравнению с 1993 г. Уменьшение общего объема добычи при практически постоянном фонде скважин стало тревожным сигналом для АО МНГ, который указывал на снижение эффективности работы скважин с СШНУ [51, 52, 53].

С начала 2000-х гг. на нефтяных месторождениях НГДУ «Туймазанефть» для добычи нефти применяют штанговые насосные установки, электроцентробежные установки и насосы диафрагменного типа.

Общее число действующих скважин по Туймазинскому нефтяному месторождению в 1999 г. составило 717, из них 526 скважин (73,36%) эксплуатировались с СШНУ; в 2000 г. – 794, из них 594 скважины (74,81%) – СШНУ; в 2001 г. – 800, из них 594 скважины (74,25%) с СШНУ.

На месторождении преобладает механизированный способ добычи нефти с СШНУ. Это связано с тем, что Туймазинское месторождение находится на поздней стадии своей разработки, и число высокодебитных скважин сокращается, что требует перехода способа эксплуатации с УЭЦН на СШНУ и приводит к увеличению доли СШНУ [31].

Большая часть насосов работала с малым коэффициентом подачи, так как при добыче нефти штанговыми насосами возникают потери откачиваемой из скважины жидкости из-за утечек в зазоре между плунжером и цилиндром штанговых насосов, в клапанах насосов и в насоснокомпрессорных трубах.

По Туймазинскому нефтяному месторождению средняя обводненность продукции скважин составляла 91,69%. Поэтому возникла необходимость изучения причин уменьшения производительности СШНУ, количественного определения объема потерь жидкости при эксплуатации штанговых насосов, поиска путей снижения этих потерь и увеличения межремонтного периода работы скважин.

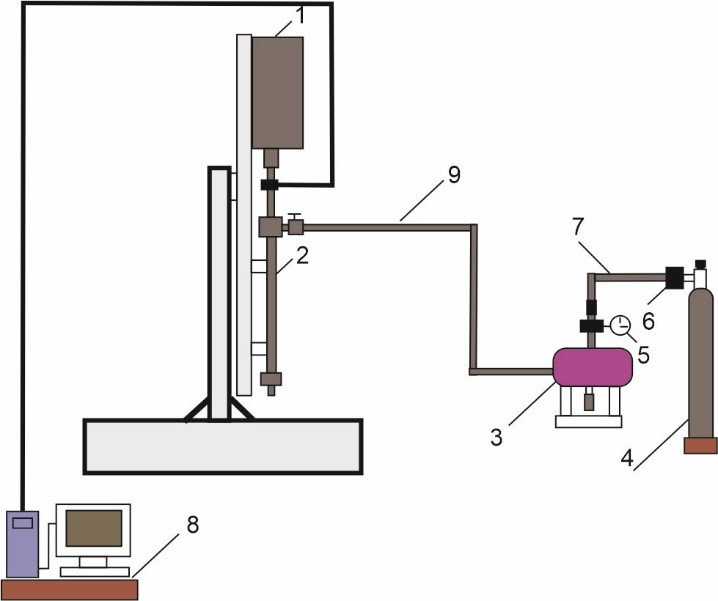

Для этой цели и была разработана лабораторная установка (Рисунок 1.2).

Данная установка позволяла моделировать работу СШНУ, определять утечки в зазоре плунжерной пары штанговых насосов и силу трения между плунжером и цилиндром насоса при изменении: обводненности нефти (0–100 %), давления (0–4,0 МПа), длины хода штока насоса (0,2–0,4 м), числа качаний (6–12), зазора между плунжером и цилиндром насоса.

В ходе эксперимента, проведенного на лабораторной установке в НГДУ «Туймазанефть», были изучены процессы, происходящие в зазоре плунжерной пары штангового насоса. Во время эксперимента измерялись утечки в плунжерной паре для специально приготовленных образцов водонефтяных эмульсий различной обводненности, а также безводной нефти и воды [130].

1 – привод насоса; 2 – насос; 3 – емкость для нефти и волы;

4 – баллон с газом (азот); 5 – манометр; 6 – регулятор давления;

7 – шланг подачи газа; 8 – ПЭВМ; 9 – шланг подачи жидкости

Рисунок 1.2 – Лабораторная установка для определения утечек через зазор

плунжерной пары штангового насоса

В результате было получено хорошее схождение экспериментальных замеров утечек и расчетных значений, полученных по известной формуле A.M. Пирвердяна [107] для однородных жидкостей (безводная нефть и вода). В то же время эксперимент, проведенный с использованием водонефтяных эмульсий, показал заметное расхождение (до 30%) между замеренными и теоретическими значениями утечек, связанное с тем, что вязкость водонефтяной эмульсии в зазоре между плунжером и цилиндром может существенно отличаться от вязкости на приеме насоса, что и отражается на точности расчета утечек по формуле A.M. Пирвердяна. Таким образом, использование замеренного значения вязкости эмульсии не может быть использовано для расчета утечек в плунжерной паре.

В качестве одного из вариантов решения данной проблемы был предложен метод расчета утечек в плунжерной паре штангового насоса с использованием эффективной вязкости водонефтяных эмульсий (К.Р. Уразаков, Ю.В. Алексеев, Н.Х. Габдрахманов, Т.С. Галиуллин, М.Ф. Галиуллин). Хорошее схождение результатов экспериментальных и расчетных данных по воде и безводной нефти позволяло считать эксперименты достаточно корректными и давало основание для расчета эффективной вязкости эмульсии в зазоре плунжерной пары по формуле A.M. Пирвердяна.

Таким образом, использование значения эффективной вязкости при определении объема утечек позволяет повысить точность расчета, более точно определять подачу СШНУ и, следовательно, улучшить качество подбора оборудования.

Установки СШНУ используются в основном при добыче нефти из мало- и среднедебитных скважин. СШНУ имеют громоздкий, металлоемкий поверхностный привод, требующий значительных капитальных затрат, трудозатрат и эксплуатационных затрат на электроэнергию. Установки УЭЦН применяются при добыче нефти из средне- и высокодебитных скважин, однако они имеют высокую стоимость. Общими недостатками вышеуказанных способов механизированной добычи являются неустойчивость к повышенному содержанию газа и механических примесей, неудовлетворительная работа в наклонно направленных и искривленных скважинах, а также сложность в обслуживании.

Например, из числа часто ремонтируемых скважин на нефтепромыслах ОАО «Славнефть-Мегионнефтегаз» в начале 2000-х гг. большую часть составляли скважины, на которых добыча нефти производилась установками штанговых насосов. Общее число отказов СШНУ за 2001 г. составило 1930, что несколько больше числа отказов за 2000 г., и было обусловлено увеличением действующего фонда скважин. В свою очередь за счет проведенных в 2001 г. мероприятий, направленных на увеличение средней наработки на отказ установок штанговых глубинных насосов, произошло ее увеличение с 270 до 280 сут [41].

Отказы СШНУ можно разделить на три основные группы – это отказ штангового насоса, обрыв штанги и полированного штока, а также нарушение герметичности колонны насосно-компрессорных труб.

Повышенное содержание механических примесей является основной (базовой) причиной отказов штанговых насосов. Преждевременные отказы из-за влияния механических примесей, содержащихся в добываемой продукции, составляют 16,8% от общего числа отказов установок штанговых глубинных насосов и находятся на одном уровне с отказами, вызванными негерметичностью насосно-компрессорных труб.

Фирма Bender в 1982 г. разработала конструкцию длинноходового привода штанговой глубиннонасосной установки для работы в глубоких и высокодебитных скважинах малой глубины, который, по мнению изготовителей, позволит уменьшить эксплуатационные затраты на добычу нефти [151, 155, 156].

В конце 1980-х гг. на месторождении Кахарир (Южный Оман) фирма Petroleum-Development Oman испытывала сдвоенные станки-качалки для совместно-раздельной эксплуатации одной скважины. Такая компоновка наземных приводов впервые применялась на месторождении Омана [154].

Сдвоенные станки-качалки позволяют по одной скважине осуществлять эксплуатацию двух различных пластов, за счет чего сокращаются затраты на бурение дополнительной скважины. Раздельная эксплуатация пластов через одну скважину позволяет точно определить продуктивность пласта и его свойства.

Фирма Dyna-Balance Pumping Systems (г. Калгари, Канада) разработала, воплотила в металле и испытывала станок-качалку с гидравлическим приводом. В конструкции установки были использованы противовесы на балансире и отсутствовал редуктор. Такая установка дешевле традиционных станков-качалок, не требовала большого обслуживания, могла быть смонтирована на устье в течение 3 ч.

Идея создания такой установки возникла еще в 1986 г. Затраты на эту установку составили 115 тыс. дол. Прототип ее был испытан на полигоне, а затем в течение 3000 ч проработал на скважине. После испытаний в конструкцию установки были внесены незначительные изменения с целью ее упрощения.

С марта 1988 г. на скважине 6-10-25-IW 5, принадлежащей фирме Crescendo Oil & Gas, на месторождении к северу от г. Калгари эксплуатировался второй прототип станка-качалки. Благодаря упрощенной конструкции была снижена вероятность отказов.

В целях повышения эффективности добычи нефти зарубежные фирмы, занимающиеся изготовлением и эксплуатацией глубинно-насосного оборудования, постоянно совершенствуют его конструкции [153, 159, 160, 162]. Так, фирмой Delore Stellite были созданы новые высокопрочные пары «шар-седло» из стемита. Испытание их в независимой лаборатории показало, что сопротивление их воздействию сероводорода увеличилось в 3 раза и смятию – более чем в 2 раза.

Фирмой Petrovalve Intern разработан клапан, имеющий запорное устройство полусферической формы, через которое проходит (вертикально выступая сверху и снизу) шток. И седло ниже запорного устройства, и коробка выше него создают направляющую систему, которая строго контролирует движение плунжера, так что при каждом ходе он «садится» точно по центру.

Промысловые испытания показали, что срок службы нового клапана в 2–15 раз выше, чем у существующих (в различных условиях эксплуатации).

Фирма Havon изготавливала модифицированный штанговый насос, в котором обеспечивался принудительный подъем шарика нагнетательного клапана при ходе плунжера вниз. Утверждается, что насос проверен в работе и имеет большой срок службы. Кроме того, при работе такого насоса устраняется возможный срыв подачи из-за попадания в насос газа.

В 1989 г. была разработана скважинная штанговая насосная установка

(К.Р. Уразаков, А.Т. Цветков, Н.Х. Мусин, В.И. Назаров, В.А. Петров, Е.К. Барышникова, А.А. Ашин), с целью повышения эффективности в эксплуатации путем более рационального расходования химреагента за счет обеспечения пропорциональности между объемами дозируемого химреагента и откачиваемой скважинной жидкости [6].

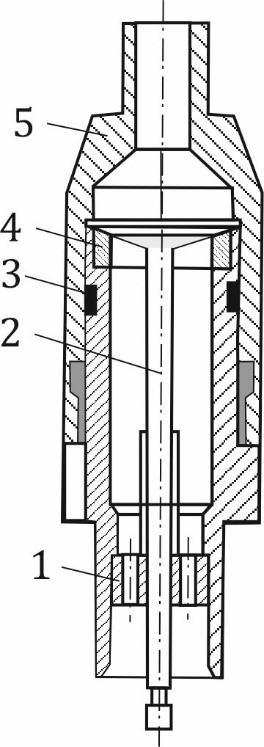

Обычно в скважинных штанговых насосах применяют клапаны, включающие в себя шариковое запорное устройство и седло со сферической фаской. Всасывающий клапан шарикового типа не был признан удовлетворительной конструкцией при эксплуатации наклонных скважин и скважин, дающих вязкую жидкость. В связи с этим в 1990 г. была разработана (Л.С. Каплан, М.З. Хужин) конструкция нового всасывающего клапана (Рисунок 1.3), принципиальным отличием которого стало использование вместо шарового запорного элемента тарелки.

1 – направляющая втулка; 2 – клапан; 3 – манжета; 4 – седло; 5 – корпус.

Рисунок 1.3 – Тарельчатый клапан штангового насоса

Это позволило увеличить диаметр проходного сечения клапана в 3,27 раза. Применение новой конструкции всасывающего клапана для насоса НСН в наклонных скважинах при добыче высоковязкой жидкости увеличивало его КПД и подачу, а простота конструкции давала возможность изготовления клапана в промысловых мастерских [66].

С целью предотвращения выхода из строя насоса и привода при аварийном снижении уровня жидкости в скважине в 1984 г. В.Г. Ханжиным был предложен способ эксплуатации скважинного насоса с частотнорегулируемым приводом [7]. Изобретение внедрялось с 01.01.88 г. в НГДУ «Правдинскнефть» ПО «Юганскнефтегаз» Главтюменнефтегаза (ПГТ Пойковский).