Файл: Курсовая работа по дисциплине материаловедение и технология металлов Вариант 19 студент 1 курса.docx

Добавлен: 25.10.2023

Просмотров: 321

Скачиваний: 30

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для преобразования пластинчатой структуры в зернистую проводят отжиг на зернистый перлит. Режим такого отжига следующий: нагрев стали на 10…30°С выше точки Ас1 с последующим медленным 20…50°С/ч охлаждением до 650°С. Медленное охлаждение обеспечивает сфероидизацию образующегося цементита. Таким образом, предварительная термическая обработка инструмента из стали У9 – отжиг при температуре 740…760°С, выдержка 1…2 часа и последующее охлаждение на воздухе. Твердость после отжига HB 187…217. Микроструктура – зернистый перлит + карбиды.

Выполнение предварительной термической обработки уменьшает чувствительность к образованию трещин при окончательной закалке, повышает прочность в закаленном состоянии на 40%, после отпуска на 18…20 %, а ударную вязкость на 25 % в закаленном и на20 % в отпущенном состоянии.

Для заданной стали оптимальной заключительной термообработкой являются закалка и отпуск. Для сплава У13 производится неполная закалка, которая достигается нагревом стали на 30…50°С выше критической точки Ас1 и быстром охлаждении в воде. Температура закалки равна 760…780°С.

Время нагрева инструмента, изготовленного из стали У13, принимаем равным 50 с на 1 мм условного диаметра изделия. Время выдержки будет складываться из времени, необходимого для совершения всех необходимых структурных изменений. Время выдержки при температуре закалки ориентировочно принимаем в пределах 1,0…1,5 мин на 1 мм сечения детали.

После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость деталей, изготовленных из стали. Структура стали после закалки – мартенсит, остаточный аустенит и цементит. Твердость составляет HRC 62…65.

Мартенсит закалки – неравновесная (метастабильная) структура, сохраняющаяся ввиду малой подвижности атомов при низких температурах. При закалке в изделиях всегда возникают большие внутренние напряжения в результате объемных изменений. Для получения более равновесного состояния после закалки изделия подвергают отпуску.

Отпуск – термическая операция, состоящая в нагреве закаленного материала ниже температуры превращения для получения более устойчивого структурного состояния сплава. Проводим низкотемпературный отпуск при температуре 180…200°С с последующим охлаждением на воздухе. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению ее искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твердости. В целом изменение свойств при низком отпуске незначительно. Твердость составляет HRC 58…60.

3. Легированные стали

Для изготовления некоторых деталей выбрана легированная сталь марки 38Х2МЮА. Расшифруйте состав, определите группу стали по назначению, назовите детали, изготавливаемые из этой стали.

Сталь 38Х2МЮА – конструкционная легированная высококачественная сталь, содержит 0,38% углерода, 2% хрома, 1% молибдена, 1% алюминия. Использование в промышленности стали 38Х2МЮА: азотируемые детали: шестерни, валики, пальцы, втулки и т.д., работающие при температурах до 450°С.

Азотирование стали – химико-термическая обработка поверхностным насыщением стали азотом. Целью азотирования является создание поверхностного слоя с высокой твердостью, износостойкостью, повышенной усталостной прочностью и сопротивлением коррозии.

Процесс азотирования состоит в выдержке в течение довольно длительного времени (до 60 часов) деталей в атмосфере аммиака при 500…600°С. При более высокой температуре образуются более крупные нитриды и твердость уменьшается. Азотированные стали сохраняют высокую твердость до сравнительно высоких температур (500...520°С). Азотированные изделия не коробятся при охлаждении.

Азотированию обычно подвергают готовые изделия, прошедшие механическую и окончательную термическую обработку (закалку с высоким отпуском). После такой термической обработки металл приобретает структуру сорбита (разновидность перлита), имеющую высокую прочность и вязкость. Эта структура сохраняется в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой не продавливался при работе детали. Высокая твердость после азотирования достигается сразу и не требует последующей термической обработки. Это важное преимущество процесса азотирования.

Глубина азотированного слоя составляет 0,25...0,45мм (в отдельных случаях до 0,8 мм). Твердость поверхности 850…1050 HV, сердцевины 270…300 НВ. Механические свойства в сердцевине готового изделия:

-

предел упругости σ0,2 – 650 МПа; -

предел прочности σв – 800МПа; -

относительное удлинение δ – 17%; -

относительно сужение – 64% -

ударная вязкость KCU = 157 Дж/см2.

4. Сплавы цветных металлов

Для изготовления деталей машин и приборов выбран сплав цветного металла БрБ2,5. Расшифруйте состав, укажите, к какой группе относится сплав, приведите примеры деталей из него. Назовите термообработку, возможности упрочнения, режим, структуру и свойства сплава.

Бронза БрБ2,5 – бронза безоловянная, обрабатываемая давлением, содержит 2,5% бериллия, основа – медь. Применение: для пружин и упругих элементов; высокая прочность и износостойкость, хорошие антифрикционные свойства, очень хорошая деформируемость в закаленном состоянии.

Бронза БрБ2,5 относится к сплавам, упрочняемым термической обработкой. Наиболее высокой пластичностью, прочностью и твердостью бериллиевая бронза обладает после термической обработки, состоящей из закалки с 760…780°С в воде и искусственного старения при 320°С в течение 3…4 ч. Температура нагрева под закалку должна обеспечивать возможно бoлee полное растворение избыточных фаз в матричной фазе. Несмотря на то, что процессы растворения избыточных фаз значительно ускоряются с повышением температуры, нагрев в непосредственной близости к линии солидуса нерационален, поскольку возникает опасность пережога.

При нагреве бронзы до температуры 760…780°С образуется однородный твердый раствор, который сохраняется в результате быстрого охлаждения. Критическая скорость охлаждения бронзы составляет 30…60°С/с. Слишком медленное охлаждение при температурах ниже 580°С приводит к образованию по межзеренным границам сетки γ'-фазы. Замедленное охлаждение между 580 и 260°С обусловливает преждевременное выделение из твердого раствора фазы-упрочнителя и, следовательно, приводит к уменьшению способности к последующему старению. При старении из пересыщенного твердого раствора выделяются дисперсные частицы γ-фазы (CuBe), что сильно увеличивает прочность бронзы.

По уровню твердости и упругости бериллиевую бронзу можно сравнить со специальными сталями. Термическая обработка повышает, кроме прочности, пружинящие свойства, а также сохраняет электрическую и тепловую проводимость. Бронза обладает хорошими механическими и антифрикционными свойствами. Малая склонность к хладноломкости позволяет ей работать в большом диапазоне температур. В таблице 1 приведены механические свойства бронзы.

Таблица 1

Механические свойства бронзы БрБ2,5

| Тип сплава | Предел прочности, МПа | Твердость НВ 10-1, МПа |

| Сплав мягкий | 580 | 25 |

| Сплав твердый | 1350 | 1…2 |

5. Неметаллические материалы

Выбран неметаллический материал – стекло. Укажите состав и свойства, назначение материала, назовите изготавливаемые из него детали. Опишите строение, применяемую обработку, рабочие характеристики материала, предъявляемые к нему требования, границы применяемости.

Стекло – материал, получаемый при остывании неметаллического расплава. Это твердый, хрупкий, прозрачный материал, который изготовляют из чистого кварцевого песка (кремнезема), соды (сульфата натрия) и известняка. После тщательной очистки, просушки и смешивания в определенных соотношениях в соответствии с заданным химическим составом компоненты варят в стекловаренных печах при температуре 1400…1600°С для получения однородной жидкой стекломассы.

Для придания стеклу различных свойств и цвета в составы вводят оксиды алюминия, бора, фосфора, натрия, калия, магния, кальция, бария, свинца и цинка. Стекло, содержащее только кремнезем и не более 1% примесей, называют кварцевым. От наличия в стекле тех или иных примесей зависят его свойства, качество и цвет.

Стекла характеризуются аморфной структурой, образующейся в результате быстрого увеличения вязкости расплава при его охлаждении, в условиях, неблагоприятных для процесса кристаллизации. Строение стекла представляется в виде каркаса из беспорядочно расположенных атомов или ионов.

Благодаря своей структуре стекло обладает рядом специфических свойств. Наряду с высокими оптическими свойствами, химической стойкостью, прочностью при сжатии, относительно малой теплопроводностью стекло имеет и некоторые недостатки: анизотропность свойств, хрупкость, невысокое сопротивление изгибающим и ударным воздействиям, чувствительность к резким изменениям температуры.

Плотность стекла 2500 кг/м3, пористость у стеклянных материалов (за исключением теплоизоляционных и звукопоглощающих) отсутствует, теплопроводность, в зависимости от состава стекла, находится в пределах 0,5…1 Вт/м·°С, предел прочности при сжатии достигает 1000 МПа, предел прочности при изгибе и растяжении меньше в 6…10 раз.

Термическое упрочнение (закалка) стекла осуществляется быстрым и равномерным его охлаждением, нагретого выше температуры стеклования в потоке воздуха или в маслах. Упрочнение стекла закалкой связано с появлением в стекле достаточно равномерно распределенных напряжений, которые в наружных слоях стекла вызывают напряжения сжатия, а во внутренних слоях - напряжения растяжения. Предел прочности стекла при сжатии примерно в 10…15 раз больше, чем предел прочности при растяжении.

Термохимическое упрочнение основано на закалке стекла и, кроме того, на изменении самой структуры и свойств его поверхностного слоя. Такое упрочнение производится быстрым охлаждением стекла, нагретого выше температуры стеклования, в подогретых полимерных кремнийорганических жидкостях. Дополнительное упрочнение объясняется образованием на поверхности стекла полимерных пленок.

По назначению стеклоизделия разделяют на бытовые, технические, промышленные, архитектурно-строительные и специальные.

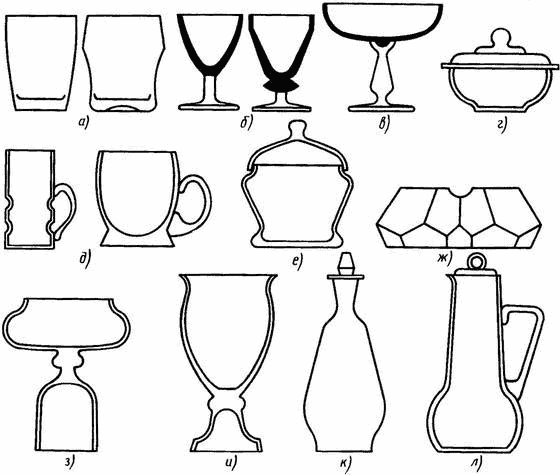

Ассортимент бытового стекла (посуды) (рисунок 3) широк и многообразен. Изделия отличаются назначением, формой, вместимостью, размерами, массой, способами декорирования и видом декора, цветом стекла и другими особенностями.

|

| Рисунок 3. Изделия бытовой посуды: а – стаканы; б – рюмки на ножке; вазы: в – для сервировки стола, и – декоративная; г – масленка; д – кружки; е – сахарница; ж – пепельница; з – кубок; к – графин; л – кувшин |

Строительным стеклом называют изделия из стекла, применяемые для остекления световых проемов, устройства прозрачных и полупрозрачных перегородок, облицовки и отделки стен, лестниц и др. К этой же категории относят тепло- и звукоизоляционные материалы (пеностекло и стекловата), а также стеклянные трубы.

Листовое оконное стекло (рисунок 4) изготавливается в виде плоских листов, толщина которых мала по отношению к длине и ширине. Качественные листы оконного стекла прозрачны и бесцветны. Листовое стекло является базовым продуктом стекольной промышленности.

|

| Рисунок 4. Листовое стекло |

Фотостекло – листовое бесцветное стекло для изготовления фотопластинок. Толщина выпускаемого стекла 0,8...2,0 мм.

Полированное стекло. Прозрачное стекло, обе поверхности которого отшлифованы и отполированы для придания им плоскостности и параллельности, с целью обеспечения четкого неискаженного изображения, востребовано в производстве светопрозрачных конструкций (окон, витрин, в производстве зеркал). Из полированного закаленного стекла толщиной 10…20 мм изготовляют стеклянные полотна для дверей.