Добавлен: 25.10.2023

Просмотров: 296

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рзаб = Ру + Н*сжр*g - h*сжр*g

Рзаб = 18 + 620*950*9,81*10-6 - 120*950*9,81*10-6 = 22 МПа

Полученное значение забойного давления оказалось больше, чем давление разрыва, 22> 11,5 . поэтому проведение ГРП возможно провести без установки пакера.

Объем жидкости разрыва по опытным данным колеблется в пределах 5-10 м3. Принимаем для нашей скважины объем жидкости разрыва равный Vр = 10 м3 , исходя из опыта предыдущих обработок.

Количество песка потребное для гидроразрыва берется из опыта проведения ГРП в пределах 10-30 т на одну операцию. Принимаем для наших условий Gп = 15 т.

Концентрация песка С зависит от вязкости жидкости-песконосителя и темпа ее закачки. Обычно для нефти вязкостью 5*10-2 Па*с значение ее колеблется в пределах 150-300 кг/м3. Принимаем для нашего случая С = 250 кг/м3.

Объем жидкости-песконосителя при принятых количестве песка и его концентрации в жидкости составит:

объем продавочной жидкости принимают на 20-30% больше, чем объем колонны труб, по которым закачивают жидкость с песком.

где dв - внутренний диаметр труб, по которым закачивают жидкость с песком, для 73 мм труб dв = 0,062 м,

К - коэффициент, учитывающий превышение объема жидкости над объемом труб, принимаем К=1,3,

Н - глубина спуска труб, она составляет 2750 м, так как трубы допущены на 10 м выше верхних отверстий фильтра.

Объем продавочной жидкости составит:

Vпр = 0,785*1.3*0,0622*620 = 2,4 м3

Общая продолжительность процесса ГРП:

Определяем число насосных агрегатов.

Так как при ГРП применяются агрегаты 4АН-700, то с учетом их подачи, равной 0,017 м3/с при давлении 26 МПа и требуемом расходе жидкости, равном 0,03 м3/с, число агрегатов составит:

Определим увеличение проницаемости призабойной зоны скважины после гидроразрыва. Для определения увеличения проницаемости призабойной зоны скважины необходимо знать ширину трещины, радиус ее распространения и проницаемость пласта. Радиус горизонтальной трещины определяем приближенно по формуле:

где С - эмпирический коэффициент, зависящий от давления и характеристики горных пород

, равный 0,02; Q - расход жидкости разрыва м3/мин; - вязкость жидкости разрыва, Пас; tр - время закачки жидкости разрыва, мин; k - коэффициент проницаемости, мкм2.

Для наших условий имеем следующие данные: С - 0,02; Q = 0,03 м3/мин; = 0,025 Пас; tр = 4,4 мин = 264 с; k = 0,0210-12 м2.

В ходе проведения ГРП по скважине дебит до проведения по нефти составлял 7.8 т/сут, а после проведения возрос до 12,48 т/сут.

3.7 Техника для гидравлического разрыва пласта

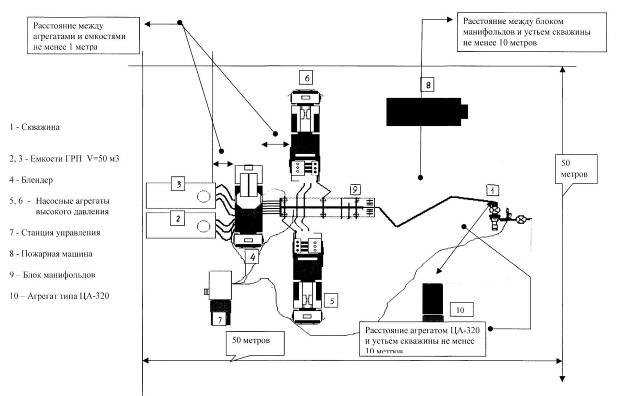

У устья скважины устанавливают агрегат подземного ремонта для спуска-подъема колонны труб при спуске и установке- внутрискважинного оборудования. Рядом со скважиной располагают оборудование для выполнения непосредственно ГРП, насосные и пескосмесительные агрегаты, цистерны и другое оборудование, как это показано на рисунке 3.4.

Рисунок 3.4 - Схема расстановки оборудования при ГРП

Агрегаты для ГРП устанавливают на расстоянии не менее 10 м от устья скважины и таким образом, чтобы расстояние между ними было не менее 1 м и кабины не были обращены к устью скважины.

Из скважины извлекают оборудование, использовавшееся для ее эксплуатации (колонна подъемных труб, скважинный штанговый насос или ЭЦН). Уточняют глубину забоя скважины, расположение пласта (или группы пластов), подлежащего разрыву.

Скважину промывают для удаления загрязнений и песчаных пробок. В ряде случаев для повышения эффективности ГРП про водят кислотную обработку и дополнительное вскрытие продуктивного пласта в интервале, намеченном для гидроразрыва. При этом используют кумулятивную или гидропескоструйную перфо- рацию, создавая до 100 отверстий на 1 м скважины. В результате давление, развиваемое насосами при ГРП, уменьшается, а количество трещин в пласте возрастает.

На колонне НКТ спускают пакер с якорем и устанавливают на 5—10 м выше верхних отверстий перфорации. В ряде случаев он может находиться ниже верхней кровли пласта. Длина хвостовика должна быть максимально возможной, чтобы обеспечить движение песка в восходящем потоке к трещине и предупредить его выпадение в зумпф скважины.

В зависимости от технологии гидроразрыва может быть установлен и второй пакер — ниже перфорационных отверстий.

Скважину промывают и заполняют до устья жидкостью: если скважина эксплуатационная — егазированной нефтью, если нагнетательная — водой.

Сажают и опрессовывают пакер той же жидкостью, какой

заливают скважину. При этом во внутренней полости спущенных

НКТ создают давление, а качество герметизации контролируют по отсутствию перелива жидкости из кольцевого пространства скважины. Опрессовывают пакер при двух давлениях — заведомо меньшем и максимально возможном, развиваемом насосами.

Если пакер не обеспечивает требуемой герметичности, его срывают и проводят повторную посадку, после чего опять опрессовывают.

После опрессовки устье скважины обвязывают. Для этого

используют специальную арматуру устья.

3.8 Материалы применяемые при ГРП

3.8.1 Жидкости глушения

Технология работ по замене жидкости в стволе скважины заключается в проведении операции промывки ствола с допуском НКТ до забоя или последовательной замене скважинной жидкости на участке устье-насос на жидкость глушения с обеспечением заполнения всего ствола скважины. Один из основных параметров жидкости глушения - это ее плотность.

Плотность жидкости глушения определяет величину давления на забое скважин. Основные цели и задачи операций глушения продуктивных пластов:

Жидкость глушения должна обеспечивать создание на забое давления, превышающего пластовое.

Жидкость глушения должна быть химически инертна к горным породам, составляющим коллектор, совместима с пластовыми флюидами и должна исключать необратимую кольматацию пор пласта твердыми частицами. Содержание взвешенных частиц не должно превышать 30 мг/л.

Фильтрат жидкости глушения должен обладать ингибирующим действием на глинистые частицы, предотвращая их набухание при любом значении рН пластовой воды.

Жидкость глушения не должна образовывать водных барьеров и должна способствовать гидрофобизации поверхности коллектора и снижению капиллярных давлений в порах пласта за счет уменьшения межфазного натяжения на границе раздела фаз «жидкость глушения - пластовый флюид».

Жидкость глушения не должна образовывать стойких водонефтяных эмульсий 1го и 2го рода.

Реологические свойства жидкости глушения должны регулироваться с целью предотвращения поглощения ее продуктивным пластом.

Жидкость глушения должна обладать низким коррозионным воздействием на Скважинное оборудование. Скорость коррозии стали не должна превышать 0,12 мм/год

Жидкость глушения должна быть термостабильной при высоких температурах и быть морозоустойчивой в зимних условиях.

Жидкость глушения должна быть не горючей, взрывопожаробезопасной, нетоксичной.

При этом технологии приготовления жидкости глушения и их применения в скважинах должны обеспечивать простоту приготовления и регулирования свойствами жидкости глушения без создания в скважинах аварийных ситуаций и осложнений.

Технологии глушения скважин не должны затруднять последующее освоение и вывод скважин на запланированный режим работы. Факторы, ухудшающие свойства ПЗС при проникновении в нее жидкостей глушения:

-

набухание глинистых минералов, содержащихся в породе коллекторов; -

блокирующее действие воды, обусловленное капиллярными и поверхностными явлениями, происходящими в поровом пространстве в результате взаимного вытеснения несмешивающихся жидкостей; -

образование в пласте стойких водонефтяных эмульсий; -

образование в поровом пространстве нерастворимых осадков в результате взаимодействия жидкости глушения и пластовых флюидов; -

закупоривание пор твердыми частицами, проникающими в пласт вместе в фильтратом (жидкой фазой).

Все жидкости глушения условно делят на 2 группы:

-

на водной основе, в тч пены, пресные и пластовые воды; растворы минеральных солей; глинистые растворы; гидрогели; прямые эмульсии. -

на углеводородной основе, в тч товарная или загущенная нефть; обратные эмульсии с содержанием водной фазы до 70%.

В группе жидкостей глушения на водной основе ведущая роль принадлежит водным растворам минеральных солей или чистым рассолам, не содержащим твердой фазы.

Осложняющие факторы при глушении скважин минеральными солями:

-

Взаимодействие воды и растворов солей с глинистыми минералами -

Образование малорастворимых солей -

Образование эмульсий -

Образование водной блокады

3.8.2 Проппант

Проппант предназначен для предотвращения смыкания трещины после окончания закачивания. Проппант добавляется к жидкости разрыва и закачивается вместе с ней.

Главный фактор, влияющий на конечный результат операции по разрыву – это сохранение хорошо раскрытой трещины. Для того, чтобы поддержать проницаемость созданную путем расклинивания применяется расклинивающий агент. Расклинивающий агент должен обеспечивать и поддерживать проход с высокой проницаемостью для потока жидкости по направлению к стволу скважины.

Проницаемость трещины зависит от следующих взаимосвязанных факторов:

-

типа, размера и однородности проппанта; -

степени его разрушения или деформации; -

количества и способа перемещения проппанта.

Возможности трещины транспортировать жидкость к стволу скважины обусловлены пропускной способностью трещины. Обычно она определяется произведением проницаемости трещины и ширины трещины.

На частицы проппанта действует напряжение закрытия трещины. В результате этого некоторые из частиц могут быть раздавлены или же в мягком пласте вдавливаться в породу. На степень раздавливания или вдавливания влияют:

-

прочность и размер проппанта; -

твердость пласта; -

напряжение закрытия, прилагаемое к слою проппанта.

Если частицы раздавливаются или вдавливаются в породу, пропускная способность трещины будет уменьшаться и может снизиться настолько, что проводимость слоя проппанта и проницаемость породы коллектора не будут слишком различаться. В этом случае результаты гидроразрыва пласта будут неудовлетворительными по причине потери проводимости трещины. К такому же результату может привести процесс образования полимерной корки на поверхности трещины и наличие определенного количества полимера, остающегося в проппантной упаковке.

В процессе эксплуатации скважин после ГРП возможен интенсивный вынос проппанта с продукцией скважин. Это происходит если раскрытие закрепленной трещины превышает диаметр частиц проппанта в 5,5 раз, когда упаковка проппанта становится неустойчивой. Для предотвращения выноса проппанта применяются такие методы как создание коротких трещин (до 50 м) и добавление стекловолокон в проппантную упаковку. Стеклянные волокна, добавляемые в последние порции жидкости ГРП в количестве 1,5% по весу, создают внутреннюю структуру, удерживающую частицы проппанта на месте. При этом сохраняется высокая проводимость трещин. На месторождениях Западной Сибири технология используется в 90% операций по ГРП.

Применяемые в настоящее время проппанты по прочности можно разделить на следующие группы:

1) Керамические проппанты

Существует два типа керамических проппантов: агломерированный боксит и проппанты промежуточной прочности. Проницаемость последних близка к проницаемости агломерированного боксита, плотность же их ниже, чем у боксита, но чуть выше, чем у песка.

Агломерированный боксит - это высокопрочный проппант, разработанный компанией "Экссон продакшн рисерч". Изготавливают его из высококачественных импортных бокситовых руд. Процесс изготовления включает измельчение руды на очень мелкие частицы, преобразование первичной руды в сферические частицы нужного размера и обжиг их в печи при достаточно высокой температуре, вызывающей процесс агломерации. Конечный продукт обычно содержит 85% Al2O3. Остальные 15% составляют оксиды железа, титана и кремния. Удельная плотность его 3,65 по сравнению с плотностью песка 2,65. Применяются агломерированные бокситы в основном в глубоких (глубже 3500 м) скважинах.