Файл: Методические рекомендации по выполнению курсовых проектов (стоа) по пм 01 мдк 01. 02 Техническое обслуживание и ремонт автотранспорта.doc

Добавлен: 26.10.2023

Просмотров: 78

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

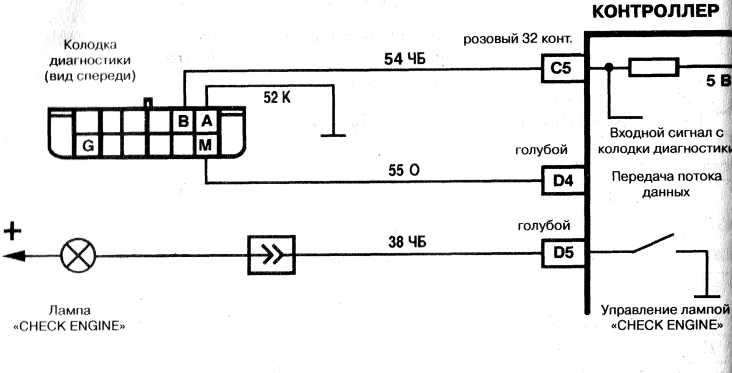

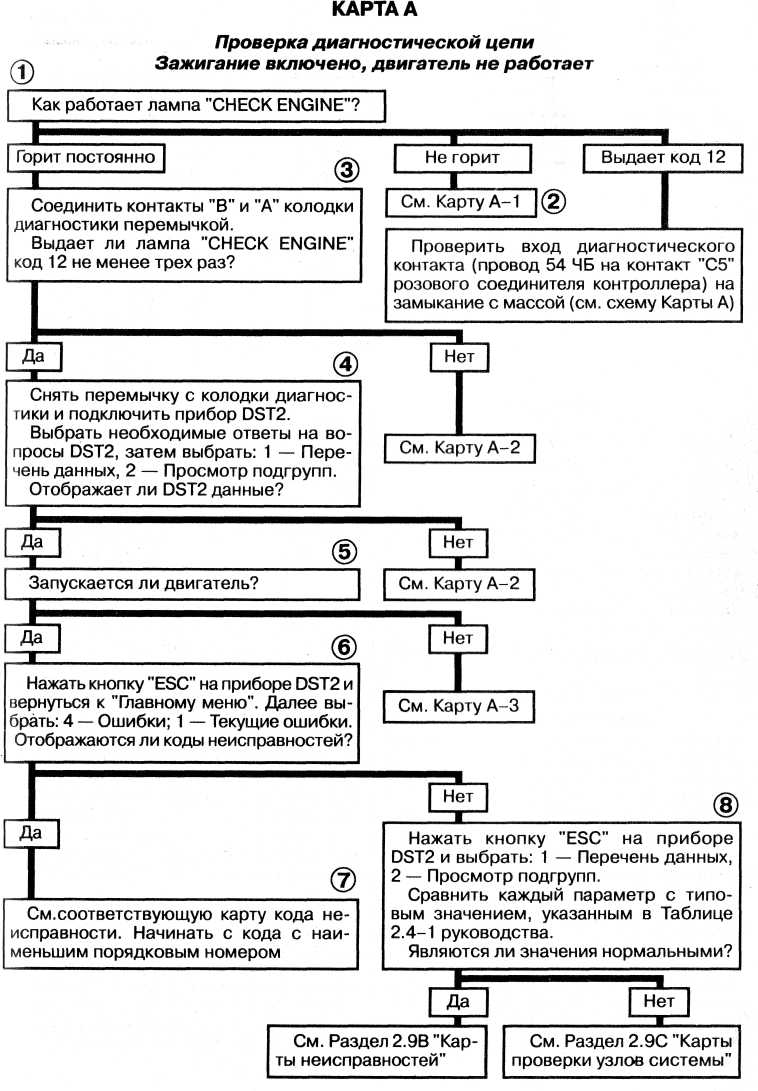

Все руководство построено по единой схеме, в соответствии с которой проверка диагностической цепи отсылает механика к определенным картам, а те, в свою очередь, могут отослать к другим. Необходимо строго придерживаться последовательности, указанной в диагностических картах. Система управления двигателем имеет большое количество входных сигналов и управляет большим количеством функций. Нарушение последовательности диагностики может привести к неверным выводам и замене исправных узлов. Диагностические карты по возможности построены на применении диагностического прибора DST-2. Он обеспечивает механика информацией о происходящем в системе управления двигателем.

Прибор DST2 считывает и отображает информацию (последовательные данные), посылаемые контроллером на колодку диагностики.

Проверка диагностической цепи. После осмотра подкапотного пространства первым шагом всей диагностики или поиска причины невыполнения норм токсичности является проверка диагностической цепи.

Правильный порядок диагностики неисправности предполагает выполнение трех следующих основных шагов:

-

Проверка работоспособности бортовой системы диагностики. Проверка

-

осуществляется путем выполнения проверки диагностической цепи. Так как данная проверка является отправным пунктом диагностики или поиска причин невыполнения норм токсичности, необходимо всегда начинать с нее.

Если бортовая диагностика не работает, проверка диагностической цепи выводит на конкретную диагностическую карту. Если бортовая диагностика работает исправно, переходят к шагу 2.

2. Проверка наличия кода неисправности. В случае наличия кода необходимо обратиться непосредственно к диагностической карте с соответствующим номером. Это позволит определить, сохранилась ли неисправность. В случае отсутствия кода переходят к шагу 3.

3. Контроль данных, передаваемых контроллером. Для этого необходимо считать информацию с колодки диагностики (канала последовательных данных) с помощью прибора

DST2.

-

Заезд

↓

-

Работы по осмотру автомобиля

↓

-

Компьютерная диагностика

↓

-

Устранение неисправностей

↓

-

Крепёжные работы

↓

-

Очистительные работы

↓

-

Выезд

Технологический процесс окрашивания кузовов автомобилей должен проводиться по схеме:

-

обезжиривание препаратом КМ – 1 и препаратом КФ либо КФ – 12 в агрегате подготовки поверхностей; -

нанесение первого слоя водоразбавленной грунтовки методом электроосождения; -

нанесение второго слоя грунтовки, выполняющей роль грунта шпаклевки; -

нанесение уплотнительных мастик на швы кузова и противошумной мастики на днище; -

мокрое шлифование; -

нанесение трех слоев меламиноалкидной эмали способом «мокрой покраски»; -

сушка в конвекционных печах; -

исправления дефектов (рихтовка, шлифование, протирка, сушка, подкрашивания, полирование).

Такая сложная, многостадийная работа позволяет получать очень качественные, надежные и красивые покрытия и в то же время предельно автоматизировать процессы при серийном производстве автомобилей.

Схему организации технологического процесса покраски автомобиля можно рассмотреть на рисунке 1.

Сушка

Установка узлов и деталей

Рисунок 1. Технологический процесс

Снятие узлов и деталей, заезд в зону покраски, затем идет подготовка поверхности (шпатлевание, грунтование, сушка). После чего начинается покраска, сушка и установка узлов и деталей.

Разработка технологического процесса ТО-1 и Д-1

| № опера-ций | Наименования операций | Место выполнения | Оборудование инструмент | ТУ указание | Трудо-емкость Чел.ч. |

| 1 | Очистка | Пост 1 | Компрессор с-421 | - | 850.707 |

| 2 | Осмотр | Пост 1 | Яма | - | 1119.352 |

| 3 | Крепежные работы | Пост 1 | Комплект инструментов для технического обслуживания автомобилей И-143 | - | 3358.056 |

| 4 | Шинные | Пост 1 | Компрессор с-421 | 2 | 391.77 |

| 5 | Замена фильтров и масла | Пост 2 | Установка для сказочно-заправочная С- 101 Комплект инструментов для технического обслуживания автомобилей И-143 Яма | - | 1891.705 |

| 6 | Регулировка клапанов | Пост 2 | Комплект инструментов для технического обслуживания автомобилей И-143 | 0,15 | 1007.417 |

| 7 | Проверка Аккумуляторной батарей | Пост 2 | Пробник аккумуляторный Р-105 | 1270 | 447.741 |

| 8 | Электротехнические | Пост 3 | Прибор для проверки и регулировки электрооборудования Э-214 | - | 559.676 |

| 9 | обслуживанию системы зажигания | Пост 3 | Приборы для очистки и проверки свечей зажигания Э-203 | - | 335.906 |

| 10 | обслуживанию системы питания, | Пост 3 | Комплект диагностического оборудования | - | 335.906 |

| 11 | Проверка на тормозных барабанах | Пост 4 | тормозных барабанах | - | 895.482 |

Таблица 11-Технологическая карта ТО-1 и Д-1

Р

Заезд

азработка технологического процесса шиноремонтного участка

Выявление дефектов

демонтаж

Очистка

Мойка

Сушка

Шерохование

Нанесение клея

Наложение ремонтируемых материалов

Установка на вулканизационный аппарат

Вулканизация

Проверка качества ремонта

ошиповка (по желанию)

монтаж

балансировка

Выезд

Разработка технологического процесса ТО и ТР

Диагностические ТР

Диагностические ТР

Контрольно смотровые Снятие агрегатов

Регулировочные Наружная мойка

(деталей)

(деталей)Крепёжные

Разборка на узлы

Разборка на узлыи детали

Очистительные

Очистительные  Дефектовка

Дефектовка

Годные Негодные Утиль

Годные Негодные Утиль

Запчасти

ЗапчастиКомплектование

Сборка

Проверка

Установка на автомобиль

С

Контрольно осмотровые

хема технического обслуживания системы питания газобаллонных автомобилей

Проверка газопровода и узлов на герметичность

крепёжные

регулировочные

Проведение контроля выполненных работ

Схема текущего ремонта системы питания газобаллонных автомобилей

| зона ТР |

| проверка на максимальное давление, герметичность и производительность |

| Снятие газобаллонного оборудования |

-

разборка на узлы и детали

-

д

ефектовка

ефектовка

Негодные

годные

комплектование

утиль

Новые запчасти

| п  роверка роверка |

| установка на автомобиль |

Сборка исправного узла

Прежде чем приступить к изучению неисправностей топливной системы, следует отметить целый ряд положительных моментов при работе на газовом топливе: благодаря высокому октановому числу (до 110) практически не возникает детонации, что позволяет повысить степень сжатия и компенсировать снижение мощности ввиду более низкой каллорийности данного топлива; резко снижается токсичность отработанных газов (включая выброс вредных соединений свинца), а более полное сгорание газовоздушной смеси уменьшает образование нагара, не смывается смазка со стенок цилиндров и не разжижается масло в поддоне картера, что значительно повышает срок службы двигателя, снижает расходы на масло; следует отметить сравнительно невысокую стоимость и самого топлива данного вида.

В процессе эксплуатации корпусные детали подвергаются химическому, тепловому и коррозионному воздействию газа, механическим нагрузкам от переменного давления, динамическим нагрузкам, для данного класса деталей основными видами неисправностей являются:

- внешняя негерметичность топливной системы (негерметичность соединений; негерметичность редуктора низкого давления).

- внутренняя негерметичность элементов топливной системы (негерметичность расходного или магистрального вентилей в закрытом положении; негерметичность элементов РНД).

- количество газа, поступающего в смеситель не соответствует оптимальному для различных режимов работы двигателя (количество и давление газа в первой и второй ступенях РНД не соответствует норме; засорение газовых фильтров; подсос воздуха через неплотности).

При эксплуатации машин с газобаллонным оборудованием встречаются следующие специфические неисправности:

- Нарушение герметичности клапана первой ступени;

- Нарушение герметичности клапана второй ступени;

нарушение герметичности диафрагмы РНД;

- затрудненный запуск двигателя;

- появление «провалов»;

- двигатель не развивает максимальной мощности.

При проведении тщательной диагностики всех узлов газобаллонной системы, используют обычные приборы (например, водяные пьезометры). На спецпостах по обслуживанию газоболонных автомобилей, в более крупных АТП используют передвижную установку