Файл: Методические рекомендации по выполнению курсовых проектов (стоа) по пм 01 мдк 01. 02 Техническое обслуживание и ремонт автотранспорта.doc

Добавлен: 26.10.2023

Просмотров: 75

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

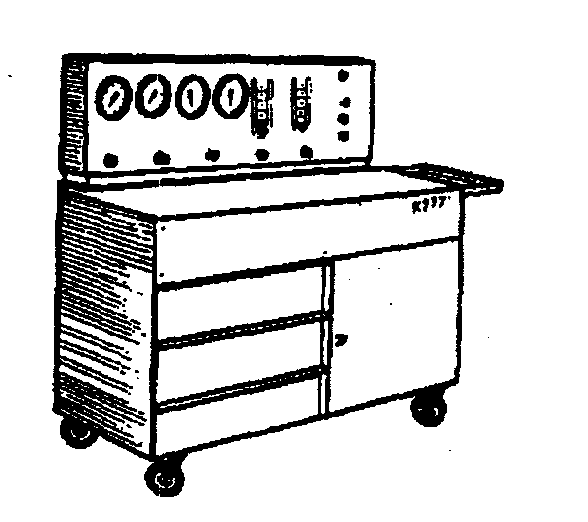

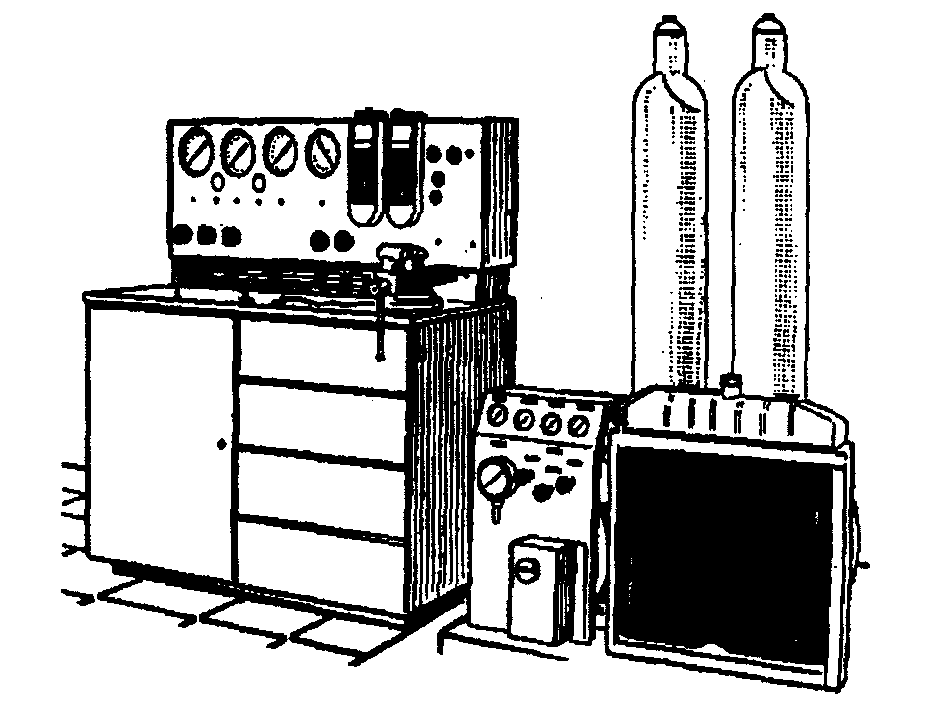

К-277 (рис. 1), а для диагностики снятых узлов в цеху используют стационарную установку К-278 (рис. 2).

Рис. 1. Рис. 2.

Установка К – 277 для проверки Стенд для проверки аппаратуры питания

Газобаллонного оборудования снятой с газобаллонных

автомобилей

При проверке газа во второй ступени пьезометром (рис. 3) его присоединяют обычно к штуцеру 4 разгрузочного устройства редуктора – при работе двигателя на холостом ходу давление должно быть чуть выше атмосферного (0,05-0,1 кПа). При увеличении нагрузки (до средних частот) давление снижается до атмосферного или составляет 0,01-0,02 кПа, при полной нагрузке – 0,16-0,25 кПа, т.е. при проверке, например, на холостом ходу уровень воды в колене пьезометра 2, соединенного трубкой с полостью второй ступени РНД, будет на 5 – 10 мм ниже уровня воды в другом колене.

Клапан второй ступени должен открываться при наличии в разгрузочном устройстве разрежения 0,7 – 0,8 кПа (эту проверку производим с помощью пьезометра 1).

Схема технологического процесса замены масла в двигателе автомобиля

Прогреть двигатель

Прогреть двигатель

С лить отработавшее масло в сливную емкость

лить отработавшее масло в сливную емкость

З алить в двигатель промывочного масла

алить в двигатель промывочного масла

П устить двигатель и дать поработать 5-10мин.

устить двигатель и дать поработать 5-10мин.

О становить двигатель и слить промывочное масло

становить двигатель и слить промывочное масло

З аменить фильтрующие элементы

аменить фильтрующие элементы

Залить свежее масло в двигатель до отметки «В»

Схема технологического процесса замены масла в коробке перемены передач

С лить отработавшее масло в сливную емкость

лить отработавшее масло в сливную емкость

З алить в двигатель промывочного масла

алить в двигатель промывочного масла

Пустить двигатель при нейтральном положении рычага положении рычага

п ереключения передач и дать поработать 10 мин.

ереключения передач и дать поработать 10 мин.

О становить двигатель и слить промывочное масло в специальную емкость

становить двигатель и слить промывочное масло в специальную емкость

Залить трансмиссионное масло в коробку перемены передач до уровня контрольного отверстия

Пустить двигатель и дать поработать при нейтральном положении рычага переключения передач в течении З...5мин

Долить свежее масло при необходимости и проверить на

герметичность КПП

Схема технологического процесса замены масла в картере заднего моста

С лить отработавшее масло в сливную емкость

лить отработавшее масло в сливную емкость

З алить в редуктор дизельное топливо, промыть картер и сапуны заднего моста

алить в редуктор дизельное топливо, промыть картер и сапуны заднего моста

П родуть сапуны сжатым воздухом

родуть сапуны сжатым воздухом

С лить дизельное топливо в специальную емкость

лить дизельное топливо в специальную емкость

О чистить магнитные пробки от грязи и металлических отложжений

чистить магнитные пробки от грязи и металлических отложжений

З алить трансмиссионное масло в картер заднего моста до уровня контрольного отверстия

алить трансмиссионное масло в картер заднего моста до уровня контрольного отверстия

Проверить на герметичность картер заднего моста

Разработка технологического процесса Д-1

Зона Д-1

П роверка амортизаторов

роверка амортизаторов

П роверка ходовой части

роверка ходовой части

Проверка агрегатов трансмиссии

П роверка тягово-экономических показателей

роверка тягово-экономических показателей

Проверка двигателя

П роверка расхода топлива

роверка расхода топлива

С О,СН

О,СН

Выезд

Таблица 12- Технологический процесс окраски и полировки

Технологический процесс ТО и ремонта рулевого управления

Запасные части

3.3 Подбор технологического оборудования

Таблица 13- Ведомость технологического оборудования

Описать назначение оборудования, которое представлено в таблице 13.

Описать разработанное приспособление.

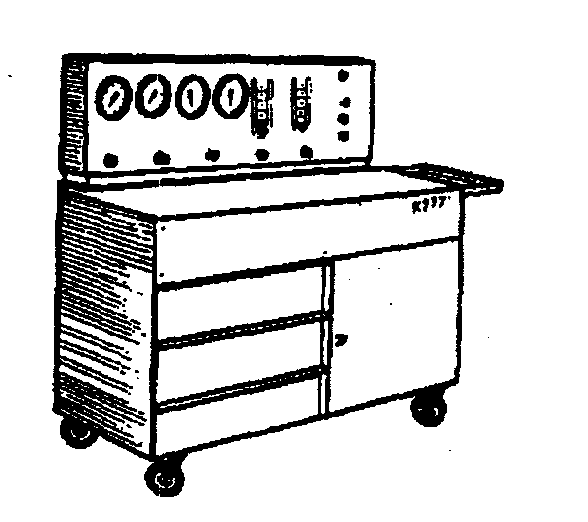

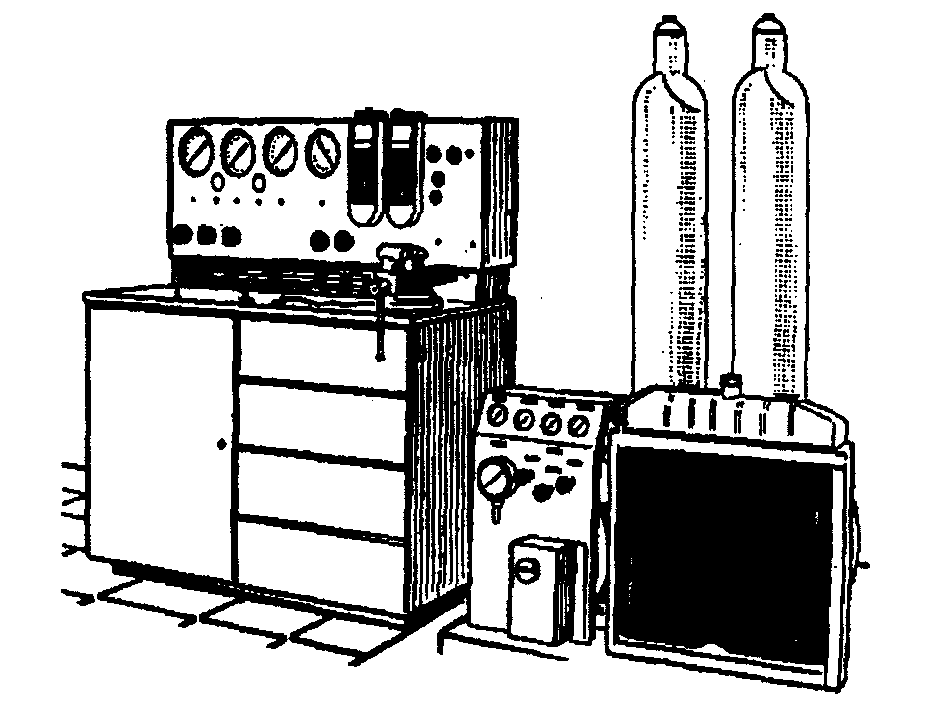

Рис. 1. Рис. 2.

Установка К – 277 для проверки Стенд для проверки аппаратуры питания

Газобаллонного оборудования снятой с газобаллонных

автомобилей

При проверке газа во второй ступени пьезометром (рис. 3) его присоединяют обычно к штуцеру 4 разгрузочного устройства редуктора – при работе двигателя на холостом ходу давление должно быть чуть выше атмосферного (0,05-0,1 кПа). При увеличении нагрузки (до средних частот) давление снижается до атмосферного или составляет 0,01-0,02 кПа, при полной нагрузке – 0,16-0,25 кПа, т.е. при проверке, например, на холостом ходу уровень воды в колене пьезометра 2, соединенного трубкой с полостью второй ступени РНД, будет на 5 – 10 мм ниже уровня воды в другом колене.

Клапан второй ступени должен открываться при наличии в разгрузочном устройстве разрежения 0,7 – 0,8 кПа (эту проверку производим с помощью пьезометра 1).

Схема технологического процесса замены масла в двигателе автомобиля

Прогреть двигатель

Прогреть двигательС

лить отработавшее масло в сливную емкость

лить отработавшее масло в сливную емкостьЗ

алить в двигатель промывочного масла

алить в двигатель промывочного маслаП

устить двигатель и дать поработать 5-10мин.

устить двигатель и дать поработать 5-10мин.О

становить двигатель и слить промывочное масло

становить двигатель и слить промывочное маслоЗ

аменить фильтрующие элементы

аменить фильтрующие элементыЗалить свежее масло в двигатель до отметки «В»

Схема технологического процесса замены масла в коробке перемены передач

С

лить отработавшее масло в сливную емкость

лить отработавшее масло в сливную емкостьЗ

алить в двигатель промывочного масла

алить в двигатель промывочного маслаПустить двигатель при нейтральном положении рычага положении рычага

п

ереключения передач и дать поработать 10 мин.

ереключения передач и дать поработать 10 мин.О

становить двигатель и слить промывочное масло в специальную емкость

становить двигатель и слить промывочное масло в специальную емкостьЗалить трансмиссионное масло в коробку перемены передач до уровня контрольного отверстия

Пустить двигатель и дать поработать при нейтральном положении рычага переключения передач в течении З...5мин

Долить свежее масло при необходимости и проверить на

герметичность КПП

Схема технологического процесса замены масла в картере заднего моста

С

лить отработавшее масло в сливную емкость

лить отработавшее масло в сливную емкостьЗ

алить в редуктор дизельное топливо, промыть картер и сапуны заднего моста

алить в редуктор дизельное топливо, промыть картер и сапуны заднего мостаП

родуть сапуны сжатым воздухом

родуть сапуны сжатым воздухомС

лить дизельное топливо в специальную емкость

лить дизельное топливо в специальную емкостьО

чистить магнитные пробки от грязи и металлических отложжений

чистить магнитные пробки от грязи и металлических отложженийЗ

алить трансмиссионное масло в картер заднего моста до уровня контрольного отверстия

алить трансмиссионное масло в картер заднего моста до уровня контрольного отверстияПроверить на герметичность картер заднего моста

Разработка технологического процесса Д-1

Зона Д-1

П

роверка амортизаторов

роверка амортизаторов П

роверка ходовой части

роверка ходовой части Проверка агрегатов трансмиссии

П

роверка тягово-экономических показателей

роверка тягово-экономических показателейПроверка двигателя

П

роверка расхода топлива

роверка расхода топливаС

О,СН

О,СНВыезд

Таблица 12- Технологический процесс окраски и полировки

| № п/п | Операция | Используемое оборудование | Действия |

| 1 | Въезд | - | Осуществляется первичный осмотр автомобиля. Составляется приемочный акт. Обговаривается стоимость и время выполнения работ. |

| 2 | Противокоррозионная обработка | Камера для нанесения противокоррозионных покрытий, компрессор, опрокидыватель | Мойка и очистка днища и колесных ниш. Сушка горячим воздухом (после мойки и после нанесения мастик). Нанесение противокоррозионных составов. |

| 3 | Сушка | Камера для нанесения противокоррозионных покрытий | Сушку нанесенных противокоррозионных материалов осуществляется при температуре +40°С. |

| 4 | Покраска | Окрасочно-сушильная камера, компрессор. | Грунтование и нанесение лакокрасочных покрытий. |

| 5 | Сушка | Окрасочно-сушильная камера | Сушка окрашенных поверхностей проходит в несколько этапов. Первый слой эмали (иногда его называют "проявочным") наносят на всю поверхность кузова и производят сушку в камере при температуре 120-130°С в течение 50-60 мин. После этого автомобиль выкатывают на подготовительный пост и осматривают - после нанесения слоя краски хорошо проявляются все оставшиеся неровности, которые устраняют шпаклеванием, с последующим шлифованием. Оставшиеся после этого микрораковины и риски устраняют иногда нанесением на них быстросохнущей нитрошпаклевки. Обработанные участки промываются, сушатся и автомобиль снова обдувают сжатым воздухом. Затем наносят второй слой краски и выдерживают 10-15 мин при температуре 20-25°С, после чего по сырому покрытию наносят третий слой эмали и производят окончательную сушку в камере при температуре 120 - 130°С в течение 50-60 мин. |

| 6 | Полировка | Стеллаж с инструментом, компрессор | Наносится полировочная паста, производится полирование полировальным валиком или тряпкой. |

| 7 | Выезд | - | Автомобиль возвращается владельцу. Взимается плата за проделанную работу и выписывается чек. |

Технологический процесс ТО и ремонта рулевого управления

-

Осмотровые работы

Осмотровые работы

-

Крепёжные работы ТР

Крепёжные работы ТР

-

Снятие рулевого управления

Снятие рулевого управления

-

Наружная мойка

-

Разборка на узлы и детали

Разборка на узлы и детали

-

Мойка деталей

-

дефектовка

дефектовка

| годные | | Негодные |

Запасные части

-

С

борка рулевого управления

борка рулевого управления

регулировка регулировка |

-

Установка на автомобиль

-

проверка

проверка

-

выезд

3.3 Подбор технологического оборудования

Таблица 13- Ведомость технологического оборудования

| Наименование оборудования | Количество | Тип, модель | Краткая техническая характеристика | Площадь | |

| Ед.оборудования, кв.м. | Общая, Кв.м. | ||||

| Стенд для ремонта передних и задних мостов автомобилей ЗиЛ | 3 | 2153 | Стационарный, 1,12х0,82 м. | 0,92 | 2,76 |

Описать назначение оборудования, которое представлено в таблице 13.

Описать разработанное приспособление.