Файл: Содержание Введение Общее описание системы управления Анализ управляемого физического процесса Виды обеспечения сау архитектуру саиу алгоритм работы лазерного принтера Заключение Список использованной литературы Введение.docx

Добавлен: 26.10.2023

Просмотров: 166

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение…………………………………………………………………………….

1. Общее описание системы управления………………………………………….

2. Анализ управляемого физического процесса………………………………….

3. Виды обеспечения САУ…………………………………………………………

4. Архитектуру САиУ……………………………………………………………...

5. Алгоритм работы лазерного принтера………………………………………..

Заключение…………………………………………………………………………

Список использованной литературы……………………………………………..

Введение

Главная черта современного научно-технического прогресса - применение в народном хозяйстве принципиально новых технологий, основанных на самых последних научных достижениях.

Возникновение и развитие новых отраслей техники, таких как аэрокосмическая техника, ядерная энергетика, современная биомедицина, а также дальнейшее развитие традиционных отраслей машиностроения часто просто невозможно без применения принципиально новых технологий обработки материалов и изготовления изделий.

Основные требования к новым технологиям в настоящее время, в условиях рыночной экономики заключаются, прежде всего, в их экологической чистоте, энергетической и ресурсной экономичности, полной автоматизации при сохранении и увеличении требований высокой производительности и максимального эффекта, как экономического, так и технического.

Цель автоматизации - повышение производительности и эффективности труда, улучшение качества продукции, оптимизации планирования и управления, устранения человека от работы в условиях, опасных для здоровья. Автоматизация - одно из основных направлений научно-технического прогресса.

Автоматизация является результатом осознанного и целенаправленного использования всех накопленных научно-технических знаний для достижения следующих целей: повышения производительности труда; дальнейшего устранения ручного и монотонного физического, а также формализованного умственного труда; получение хорошего качества продукции; низкой материалоемкости; оптимальной загрузки производственных машин; сокращение рабочей силы; улучшение производственной культуры и жизненных условий трудящихся.

Для современного производства характерна высокая его концентрация, разнообразие видов готовой продукции в сочетании с разветвленной сетью заказчика и поставщиков сырья, наличие в технологических процессах звеньев с трудно контролируемыми параметрами, высокая неопределенность в оценке различных процессов протекающих по ходу изготовления той или иной продукции. Таким образом, можно сделать вывод, что автоматизация - это важнейшее направление повышения производительности труда, качества продукции, рационального использования ресурсов защиты экологии и здоровья.

Одной из важнейших задач автоматизации производства является разработка, создание и эффективность использования автоматических линий, участков и цехов. Автоматизированные производства получили широкое применение при массовом и крупносерийном изготовлении изделий, конструкция которых является устойчивой и в течение длительного времени не претерпевает существенных изменений. Они также начинают применяться в серийном производстве, при котором реализуется гибкая технология и используется перестраиваемое и переналаживаемое оборудование, а также ГАП.

С внедрением таких изобретений как лазер многие направления человеческой деятельности делают громадные шаги к улучшению своих результатов. Сейчас трудно найти отрасль, где бы лазерная техника не нашла своего применения. Медицина, коммуникации, приборостроение, космическая и оборонная отрасли, и, конечно, производственные процессы. Собственно, лазер - это продукт высоких технологий, который сам стал таковым.

Лазерная технология относится, несомненно, к новым технологиям, что видно, как из фактов ее расширяющихся применений, так и из ее очевидных преимуществ: экологической чистоты, возможности осуществления процессов, недоступных или труднодоступных большинству других технологий, возможностью полной автоматизации и высокой фондоотдачей от применения.

Преимущества лазеров очевидны: они менее энергоемки, более производительны и высокоточны. Для этих целей более предпочтительно использование твердотельных лазеров, преимуществом лазерной технологии является легкость программирования автоматического управления и оперативность перехода с одного рисунка на другой.

Лазерная обработка обладает следующими преимуществами процесса (перед другими технологическими процессами):

-

высокая концентрация энергии лазерного луча на поверхности заготовки и в объеме ее материала

-

легкость и высокая скорость транспортировки этой энергии

-

бесконтактность воздействия

-

отсутствие механического и локальность термического воздействия луча на материал

-

« гибкость » лазерного луча как обрабатывающего инструмента

-

простота стыковки лазерного генератора с системой ЧПУ перемещения луча или детали.

Наличие в комплексе наклонно-поворотного стола существенно облегчает работу обслуживающего персонала. Теперь она заключается лишь в установке заготовки на стол.

-

Общее описание системы управления

Автоматизированный лазерный технологический комплекс состоит из следующих узлов и элементов:

-

Волоконный лазер ЛС-4 серии YLR (ИРЭ-ПОЛЮС).

-

Чиллер GRS 150.

-

Промышленный робот KUKA KR 30 HA.

-

Система управления KUKA KR C4.

-

Оптическая головка Scansonic RLH.

-

Датчик положения RAS - TX -4.

-

Пирометр IGA 5/23 Advanced .

-

Видеокамера JTR-160DN-B1.8 Jetek Pro.

-

Двухосевой наклонно-поворотный стол.

-

Волоконный лазер ЛС-4 серии YLR (ИРЭ-ПОЛЮС):

-

Иттербиевый волоконный лазер мощностью до 4 кВт.

Основные особенности:

Длина волны иттербиевых волоконных лазеров составляет 1,07 мкм - на порядок меньше, чем у СО2 лазеров. Это обеспечивает лучшее, чем у СО2 лазеров, взаимодействие с большинством металлов и сплавов, что повышает скорость обработки и снижает требования к уровню мощности лазера.

Волоконные лазеры отличает высокое качество выходных пучков, благодаря чему достигается большая плотность мощности в пятне, необходимая для скоростного высокоэффективного термоупрочнения. Модуляция излучения осуществляется за счет модуляции тока через диоды накачки - это гарантирует высокую скорость переключений (менее 50 мкс) и быстрый, без какого-либо разогрева, выход на рабочий режим.

Излучение волоконных лазеров передается к месту обработки по гибкому волоконному кабелю нужной длины, имеющему прочную защитную оболочку, поэтому не нужна «летающая» оптика и ее регулярное обслуживание и замена. КПД лазеров составляет 20-30%, волоконные лазеры не имеют расходных элементов и материалов (ламп, газов и др.), не требуется настройка или юстировка каких-либо узлов - все это гарантирует низкие эксплуатационные расходы. Ресурс узлов накачки превышает 50 000 часов на полной нагрузке, что гарантирует надежность и долговечность лазерной установки.

Таблица 1.1.

Технические характеристики лазера

Содержание

Введение…………………………………………………………………………….

1. Общее описание системы управления………………………………………….

2. Анализ управляемого физического процесса………………………………….

3. Виды обеспечения САУ…………………………………………………………

4. Архитектуру САиУ……………………………………………………………...

5. Алгоритм работы лазерного принтера………………………………………..

Заключение…………………………………………………………………………

Список использованной литературы……………………………………………..

Введение

Главная черта современного научно-технического прогресса - применение в народном хозяйстве принципиально новых технологий, основанных на самых последних научных достижениях.

Возникновение и развитие новых отраслей техники, таких как аэрокосмическая техника, ядерная энергетика, современная биомедицина, а также дальнейшее развитие традиционных отраслей машиностроения часто просто невозможно без применения принципиально новых технологий обработки материалов и изготовления изделий.

Основные требования к новым технологиям в настоящее время, в условиях рыночной экономики заключаются, прежде всего, в их экологической чистоте, энергетической и ресурсной экономичности, полной автоматизации при сохранении и увеличении требований высокой производительности и максимального эффекта, как экономического, так и технического.

Цель автоматизации - повышение производительности и эффективности труда, улучшение качества продукции, оптимизации планирования и управления, устранения человека от работы в условиях, опасных для здоровья. Автоматизация - одно из основных направлений научно-технического прогресса.

Автоматизация является результатом осознанного и целенаправленного использования всех накопленных научно-технических знаний для достижения следующих целей: повышения производительности труда; дальнейшего устранения ручного и монотонного физического, а также формализованного умственного труда; получение хорошего качества продукции; низкой материалоемкости; оптимальной загрузки производственных машин; сокращение рабочей силы; улучшение производственной культуры и жизненных условий трудящихся.

Для современного производства характерна высокая его концентрация, разнообразие видов готовой продукции в сочетании с разветвленной сетью заказчика и поставщиков сырья, наличие в технологических процессах звеньев с трудно контролируемыми параметрами, высокая неопределенность в оценке различных процессов протекающих по ходу изготовления той или иной продукции. Таким образом, можно сделать вывод, что автоматизация - это важнейшее направление повышения производительности труда, качества продукции, рационального использования ресурсов защиты экологии и здоровья.

Одной из важнейших задач автоматизации производства является разработка, создание и эффективность использования автоматических линий, участков и цехов. Автоматизированные производства получили широкое применение при массовом и крупносерийном изготовлении изделий, конструкция которых является устойчивой и в течение длительного времени не претерпевает существенных изменений. Они также начинают применяться в серийном производстве, при котором реализуется гибкая технология и используется перестраиваемое и переналаживаемое оборудование, а также ГАП.

С внедрением таких изобретений как лазер многие направления человеческой деятельности делают громадные шаги к улучшению своих результатов. Сейчас трудно найти отрасль, где бы лазерная техника не нашла своего применения. Медицина, коммуникации, приборостроение, космическая и оборонная отрасли, и, конечно, производственные процессы. Собственно, лазер - это продукт высоких технологий, который сам стал таковым.

Лазерная технология относится, несомненно, к новым технологиям, что видно, как из фактов ее расширяющихся применений, так и из ее очевидных преимуществ: экологической чистоты, возможности осуществления процессов, недоступных или труднодоступных большинству других технологий, возможностью полной автоматизации и высокой фондоотдачей от применения.

Преимущества лазеров очевидны: они менее энергоемки, более производительны и высокоточны. Для этих целей более предпочтительно использование твердотельных лазеров, преимуществом лазерной технологии является легкость программирования автоматического управления и оперативность перехода с одного рисунка на другой.

Лазерная обработка обладает следующими преимуществами процесса (перед другими технологическими процессами):

-

высокая концентрация энергии лазерного луча на поверхности заготовки и в объеме ее материала -

легкость и высокая скорость транспортировки этой энергии -

бесконтактность воздействия -

отсутствие механического и локальность термического воздействия луча на материал -

« гибкость » лазерного луча как обрабатывающего инструмента -

простота стыковки лазерного генератора с системой ЧПУ перемещения луча или детали.

Наличие в комплексе наклонно-поворотного стола существенно облегчает работу обслуживающего персонала. Теперь она заключается лишь в установке заготовки на стол.

-

Общее описание системы управления

Автоматизированный лазерный технологический комплекс состоит из следующих узлов и элементов:

-

Волоконный лазер ЛС-4 серии YLR (ИРЭ-ПОЛЮС). -

Чиллер GRS 150. -

Промышленный робот KUKA KR 30 HA. -

Система управления KUKA KR C4. -

Оптическая головка Scansonic RLH. -

Датчик положения RAS - TX -4. -

Пирометр IGA 5/23 Advanced . -

Видеокамера JTR-160DN-B1.8 Jetek Pro. -

Двухосевой наклонно-поворотный стол. -

Волоконный лазер ЛС-4 серии YLR (ИРЭ-ПОЛЮС): -

Иттербиевый волоконный лазер мощностью до 4 кВт.

Основные особенности:

Длина волны иттербиевых волоконных лазеров составляет 1,07 мкм - на порядок меньше, чем у СО2 лазеров. Это обеспечивает лучшее, чем у СО2 лазеров, взаимодействие с большинством металлов и сплавов, что повышает скорость обработки и снижает требования к уровню мощности лазера.

Волоконные лазеры отличает высокое качество выходных пучков, благодаря чему достигается большая плотность мощности в пятне, необходимая для скоростного высокоэффективного термоупрочнения. Модуляция излучения осуществляется за счет модуляции тока через диоды накачки - это гарантирует высокую скорость переключений (менее 50 мкс) и быстрый, без какого-либо разогрева, выход на рабочий режим.

Излучение волоконных лазеров передается к месту обработки по гибкому волоконному кабелю нужной длины, имеющему прочную защитную оболочку, поэтому не нужна «летающая» оптика и ее регулярное обслуживание и замена. КПД лазеров составляет 20-30%, волоконные лазеры не имеют расходных элементов и материалов (ламп, газов и др.), не требуется настройка или юстировка каких-либо узлов - все это гарантирует низкие эксплуатационные расходы. Ресурс узлов накачки превышает 50 000 часов на полной нагрузке, что гарантирует надежность и долговечность лазерной установки.

Таблица 1.1.

Технические характеристики лазера

| Название | ЛС-4 |

| Описание | Иттербиевый волоконный лазер |

| Режим работы | Непрерывный, квазинепрерывный, маломодовый, (ВРР 2мм*мрад) |

| Поляризация | Случайная |

| Максимальная выходная мощность | 4 кВт |

| Длинна волны | 1070 нм |

| Диаметр волокна | 50 мкм |

| КПД | 20-30% |

Чиллер GRS 150:

Охладители воды «Ангара» серии GRS представляют собой фреоновые холодильные машины с воздушным (водяным) охлаждением конденсатора. Встроенный гидромодуль, включающий в себя водяной насос, накопительную емкость, необходимую автоматику и арматуру, обеспечивает циркуляцию хладоносителя по системе.

Таблица 1.2.

Технические характеристики чиллера

| Холодопроизводительность, кВт | 5,2 |

| Компрессор | поршневой |

| Регулировка производительности компрессора | Нет |

| Потребляемая мощность компрессора, кВт | 1,25 |

| Охлаждение конденсатора | воздушное |

| Вентиляторы | осевые, d=350 мм |

| Мощность э/д вентилятора, кВт | 0,13 |

| Расход хладоносителя, м3/с | 1 |

| Давление хладоносителя, бар | 3 |

| Производительность насоса, м3/час | 1 |

| Размеры, мм | 650х950х600 |

| Вес, кг | 70 |

Промышленный робот KUKA KR 30 HA:

Разработанные для удовлетворения требований высокой точности, роботы модельного ряда HA фирмы KUKA особенно подходят для применения в системах с лазерными технологиями и для измерения деталей.

Таблица 1.3.

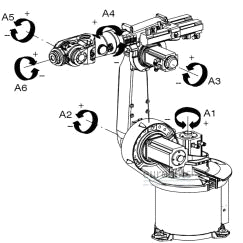

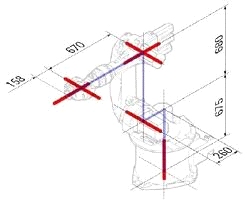

Технические характеристики робота

| Название | KUKA KR 30 HA |

| Полезная нагрузка | 30 кг |

| Дополнительная нагрузка | 35 кг |

| Максимальный радиус действия (рабочая зона) | 2033 мм |

| Количество осей | 6 |

| Стабильность повторяемости | <±0,05 мм |

| Вес | 665 кг |

| Монтажное положение | На полу, потолке |

Таблица 1.4.

Параметры движения осей

| Оси | Рабочий диапазон | Максимальная скорость |

| Ось 1 | +185° -185° | 140°/с |

| Ось 2 | +35° -135° | 140°/с |

| Ось 3 | +158° -120° | 140°/с |

| Ось 4 | +350° -350° | 280°/с |

| Ось 5 | +119° -119° | 245°/с |

| Ось 6 | +350° -350° | 322°/с |

Рис. 1.1. Направления Рис. 1.2. KUKA KR 30 HA. вращения осей KUKA KR 30 HA.

поворотный лазерный привод электрический

Система управления KUKA KR C4:

Более производительная, надежная, гибкая и, прежде всего, более интеллектуальная. Революционная концепция KR C4 создает надежный фундамент для систем автоматизации завтрашнего дня. Чтобы снизить расходы на интеграцию автоматизации, а также на техническое обслуживание и уход. И при этом постоянно повышать эффективность и гибкость систем. Для этого компания KUKA разработала принципиально новую, четко структурированную архитектуру системы, сфокусированную на открытых и эффективных стандартах данных. Архитектуру, в которой все интегрированные системы управления - SafetyControl, RobotControl, MotionControl, LogicControl и ProcessControl - имеют общую базу данных и инфраструктуру, которые они рационально используют и распределяют. Для достижения максимальной мощности, масштабируемости и гибкости.

Обзор основных характеристик:

Простота планирования, управления и обслуживания;

Продолжение развития зарекомендовавших себя технологий управления на базе ПК;

Быстрое и легкое обслуживание за счет совершенствования апробированных стандартов;

Расширение набора команд для более комфортного программирования траекторий движения;

Высокая совместимость с существующими программами;

Системы RobotControl, MotionControl, LogicControl, ProcessControl и SafetyControl, объединенные в единой системе управления;

Взаимодействие и обмен данными между специализированными системами управления в режиме реального времени;

Максимальная целостность и согласованность данных благодаря центральным базовым сетевым службам;

Органично интегрированная техника безопасности для совершенно новых областей применения;

Интегрированный программный брандмауэр для повышения безопасности работы в сети;

Инновационные программные функции для оптимизированной энергоэффективности;

Технологическая платформа, соответствующая требованиям завтрашнего дня, без использования запатентованного оборудования;

Поддержка многоядерного процессора для масштабируемой мощности;

Быстрый обмен данными по сети Gigabit Ethernet;

Интегрированные карты памяти для сохранения важных системных данных;

Рассчитана на напряжение 400-480 В переменного тока;

Новая концепция вентилятора для максимальной энергоэффективности;

Не требующая техобслуживания система охлаждения без фильтрующих матов;

Максимальная мощность в минимальном пространстве;

Максимальная эксплуатационная готовность.

. Оптическая головка Scansonic RLH:

Особенности:

Позволяет упрочнение сложных составляющих;

Переменные параметры регулируемого процесса: диаметр пятна, температура закалки, расфокусировка, мощность излучения, параметры могут регулироваться в процессе обработки;

Обеспечение глубокого и качественного упрочнения благодаря высокодинамичному контролю температуры путем изменения скорости сканирования зеркала и плавно регулируемой мощности лазера;

Простота настройки; регулировка процесса выполняется легко, дополнительный модуль автофокусировки позволяет изменение диаметра пятна , не изменяя рабочего расстояния;

Благодаря scapacs® - элементы оптической системы оптимально согласованы с параметрами процесса лазерного излучения(диаметр волокна, источника лазерного излучения, требуемое распределение мощности);

Возможность интеграции со камерой наблюдения.

Таблица 1.5.

Технические характеристики оптической головки Scansonic RLH

| Рабочее напряжение | ±24 В/ max.10А |

| Вес | Ок.15 кг |

| класс защиты | IP64 |

| Масса охлаждающей жидкости | 2 л / мин (приблизительно) при 6 бар |

| Вид охлаждающей жидкости | Дистиллированная вода |

| Температура окружающей среды | Хранения: -25°C ... 70°C, при смене охлаждающей жидкости; Рабочая температура: 10°C ... 45°C, без конденсации |

| Рабочая длина волн | 1030 ... 1080 нм, для волоконных лазеров |

| Допустимая мощность лазера | Макс. 4 кВт |

| Полные углы расхождения | 250 мрад |

Датчик положения RAS - TX - 4:

Лазерные датчики RAS покрывают диапазон измерения от 1 до 13000 мм. Встроенный микроконтроллер предоставляет точный выходной сигнал, пропорциональный обнаруженному расстоянию. Внешний анализатор для расчета сигнала не требуется. Надежное функционирование, независимо от цвета или других характеристик поверхности, обеспечено сложными электронными элементами интегрированными в систему. Маленькое видимое пятно лазера обеспечивает простую и точную работу датчика. Расстояния до шероховатых поверхностей могут быть измерены, путем использования узкой линии лазера вместо пятна.

Принцип измерения:

Лазерный луч в форме маленького пятна появляется на поверхности цели, в это время детектор системы захватывает его позицию. Расстояние вычисляется исходя из изменения угла. Возможные разрешение и точность в основном зависят от расстояния: вблизи датчика может быть получено большое изменение угла, тогда как большие значения приводят к меньшему углу, что уменьшает точность. Приемное устройство датчика представляет собой фотодиодную матрицу, высокоскоростные версии используют PSD-элемент. Приемное устройство напрямую взаимодействует с микроконтроллером, являясь частью системы. Этот микроконтроллер анализирует распределение света на элементе, вычисляет точный угол и из него расстояние до объекта.

Вычисленное расстояние либо предается на серийный порт или конвертируется в пропорциональный выходной ток. Микроконтроллер гарантирует очень высокую линейность и точность. Комбинация фотодиодной матрицы и микроконтроллера позволяет уменьшить нежелательные отражения и обеспечивает надежный результат даже на самых критичных поверхностях. Датчик автоматически адаптируется к цвету поверхности путем изменения внутренней чувствительности. Таким образом, влияния связанные с цветом цели почти исключены.

Интегрированный цифровой выход активизируется каждый раз, когда датчик не получает достаточно света (загрязнение сигнала), или в измеряемом диапазоне нет объекта.

Пирометр IGA 5/23 Advanced:

Стационарный цифровой пирометр для бесконтактного измерения температуры.

Рис. 1.3. Пирометр IGA 5/23 Advanced.