Добавлен: 26.10.2023

Просмотров: 41

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Емкость цилиндрического датчика можно определить по формуле:

С = ε ε0 К (3.1)

где ε – относительная диэлектрическая проницаемость;

ε0 – электрическая постоянная;

К– конструктивный коэффициент.

Для большинства скважинных влагомеров емкость датчика в газе равна 8…10 пФ. Это означает, что изменение емкости датчика при переходе из газа с диэлектрической проницаемостью ε = 1 в нефть или конденсат с ε = 2…3, во всех вариантах исполнения влагомеров крайне мало́ и не превышает 10…30 пФ.

Изменение емкости при переходе из газа (нефти) в воду зависит от толщины диэлектрика 2. На практике конструктивно устанавливают это изменение в диапазоне 100…300 пФ.

В лабораторном влагомере ВЛ–КС металлические электроды датчика расположены на разных сторонах диэлектрической пластины, что для первого приближения эквивалентно цилиндрическому сенсору (рис. 3.1).

Дополнительные материалы и лабораторное оборудование: стиральный порошок, трубка для коктейля, мерный стакан с метками высоты его заполнения.

Градуировка влагомера. Градуировка влагомера заключается в определении соответствия показаний канала в единицах АЦП или иных условных единицах трем средам: воздух (газ), нефть или любой жидкий углеводород и вода.

Формат выходных данных. Время (сек) передается в первом канале телесистемы, показания влагомера – во втором канале.

Задание:

-

Подключили влагомер к разъему USB регистратора и опустили сухой (!) датчик влагомера в пустой мерный стакан с метками. Запустили программу регистрации. Включили режим регистрации. Записали в журнал номер метки (нуль) и показание прибора. -

Подняли уровень воды до следующей метки. Записали в журнал номер метки. Например, на рис 5.1 номер метки – 2. Записать в журнал соответствующее показание прибора. -

Повторять п.2 до полного покрытия датчика водой. -

Вылили воду и повторили испытания влагомера по пп.2 и 3 в барботирующей жидкости, продувая воздух сквозь воду во время записи показаний влагомера. -

Вылили воду и, добавили в стакан четверть чайной ложки стирального порошка, повторили испытания влагомера по пп.2 и 3 в барботирующей жидкости, продувая воздух сквозь воду во время записи показаний влагомера. Выключили режим регистрации. Экспортировали файл в Excel, построили график изменения параметра во времени. -

В программе Excel по записям в журнале сформировали общую таблицу зависимости показаний влагомера от номера метки. Построили три диаграммы изменения показаний влагомера в зависимости от номера метки на одном планшете. Объяснили поведение диаграмм. -

Нарисовали ожидаемую диаграмму влагомера в эксплуатируемой двухпластовой наклонной обводненной нефтяной скважине. Объяснили диаграмму.

Полученные данные:

Рисунок 3.2 – Совмещенный график зависимости pF от t (вода) и испытания влагомера

Рисунок 3.3 – Совмещенный график зависимости pF от t (барботаж) и испытания влагомера

Рисунок 3.4 – Совмещенный график зависимости pF от t (пена) и испытания влагомера

Вывод: при проведении данной лабораторной работы, нами было изучено устройство диэлькометрического влагомера. Проанализировав графики можно сделать вывод, что показания диэлькометрического влагомера увеличиваются с ростом уровня жидкости. Данное явление связано с тем, что емкость конденсатора прямо пропорциональна диэлектрической проницаемости среды и конструктивному коэффициенту. Так как мы постепенно добавляли воду, диэлектрическая проницаемость которой в разы выше, чем в воздухе, электроемкость росла. Но стоит отметить, что конструктивный коэффициент прямо пропорционален площади. Следовательно, с увеличением контакта влагомера с жидкость растет и конструктивный коэффициент, что в свою очередь влияет на увеличение показателя влагомера (емкости конденсатора). Барботаж искажает сигнал, так как увеличение амплитуды носит стохастический характер. Это связано с тем, что уровень воды за счет движения воздуха постоянно колеблется. Также искажение сигнала происходит при погружении влагомера в пену. Пузыри лопаются, придерживать на постоянном уровне пену не удается, отсюда и скачки электроемкости.

Градуировка и поверка термометра

Цель работы. В лабораторной работе используется двухканальный термометр 3 (рис. 4.2), содержащий образцовый датчик температуры, показания которого регистрируются в °С, и градуируемый термометр, регистрируемый в единицах АЦП, конструктивно совмещенные в единое устройство. Оба термометра обладают линейными характеристиками преобразования:

°С = A∙АЦП + B (4.1)

Формат выходных данных. В первом канале телесистемы передается текущее время, во втором канале – показания образцового датчика температуры, в третьем канале – показания градуируемого термометра.

Задание:

-

Установили датчик двухканального термометра в отверстие 4 термостата. Подключить двухканальный термометр к разъему USB регистратора на передней панели системного блока. Запустили программу регистрации, включили режим регистрации. -

Установили регулятор 1 «Задание» термостата против часовой стрелки в крайнее положение. Подключили термостат к разъему USB на задней панели системного блока. Получили исходные данные по замерам (таблица 1). Изменение температуры термометров показано на рис. 1. -

Дождались стабильного режима термостата, когда изменения показаний образцового термометра °С за 30 сек не превышают +0,1 °С, записали в журнал номер строки и показание образцового термометра в данной контрольной точке. -

Повторить пункт 3, поочередно устанавливая регулятор «Задание» в промежуточные положения, равномерно расположенные в диапазоне поворота регулятора. Получили показания термометров в пяти контрольных точках (таблица 2). -

По массиву показаний в контрольных точках t. ⁰C построили изменение температуры АЦП (рисунок 2) -

По контрольным точкам построили график зависимости показания рабочего термометра (ADC) от показаний эталонного термометра (t. ⁰C), провели линию тренда, вывели на экран уравнение линии тренда и значение достоверности R2 (рисунок 1). -

Учитывая, что коэффициент достоверности R² = 1 можно сделать вывод о том, что в контрольных точках показания рабочего термометра очень близки к показаниям эталонного термометра. Используя коэффициенты линии тренда и соответствующие значения АЦП средствами Excel рассчитали и вывели в таблицу 3 значения измеренной температуры °СРАСЧ. Рассчитать соответствующие разности показаний значений температур образцового и градуируемого датчиков температуры (∆ = °С – °Срасч). -

Оценили погрешность градуируемого термометра в абсолютных единицах, учитывая, что погрешность градуируемого термометра в 3…5 раз больше, чем погрешность образцового термометра (рисунок 2). По рисунку 2 видно, что погрешность рабочего термометра повышается при нагреве и составляет не более 1.5 ˚C, в тот момент, когда мы поворачивали регулятор температуры на термостате. Однако в контрольных точках, когда температура стабилизировалась, погрешность составила не более 0.5 ˚C

Полученные данные:

Рисунок 4.1 – Временные изменения показаний эталонного термометра

Рисунок 4.2 – График зависимости температуры t от АЦП

Рисунок 4.3 – Совмещенный график

Вывод: при проведении данной лабораторной работы нами была изучена градуировка и поверка термометра. В первую очередь мы построили временное изменение показаний эталонного термометра (рисунок 4.1). Построив график зависимости температуры от АЦП (рисунок 4.2) , и добавив линию тренда, нами была получена калибровочная функция. Характер преобразования линейный. Затем рассчитав расчетное значение температуры, была найдена погрешность. На рисунке 4.3. видно, что погрешность возрастает на участках максимальной скорости роста температуры. Значение погрешности лежало в диапазоне от 0 до 0,3 ОС, что является очень хорошим показателем. Также следует заметить, что погрешность образцового термометра для проведения градуировки рабочего термометра не должна превышать + 1ОС.

Модуль ГК. Настройка

Цель работы. Познакомить студентов с основами построения модуля ГК–КС, помочь им приобрести практические навыки настройки модуля.

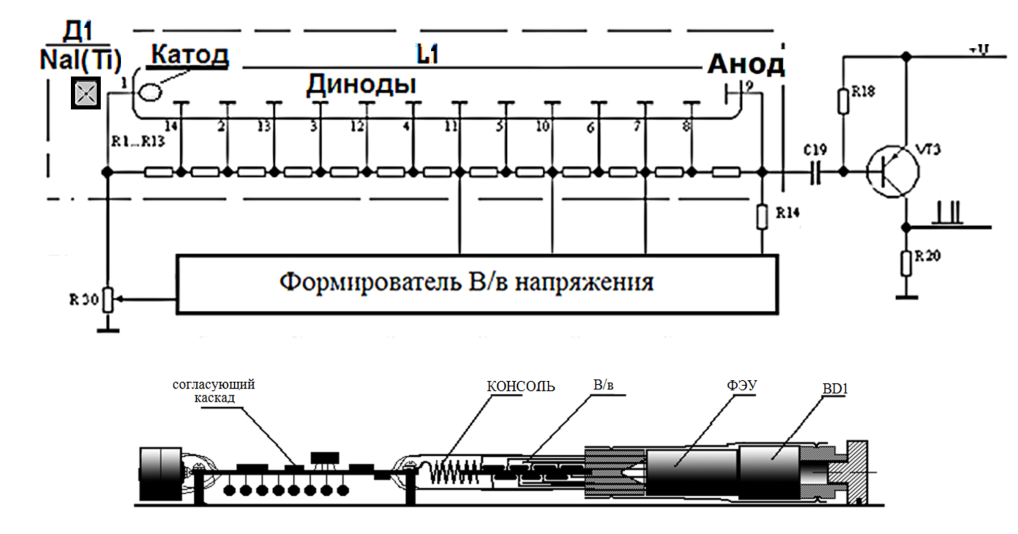

Основные положения. Модуль ГК–КС работает следующим образом (рис. 5.1). Сенсор D1 (обычно, это монокристалл NaI, в который для увеличения световыхода введен активатор Taллий), преобразует пролетающие сквозь него гамма-кванты в световые вспышки, которые воздействуют на катод фотоэлектронного умножителя ФЭУ(L1).

Рисунок 5.4 – Электрическая схема и конструкция модуля ГК

Кванты света выбивают из катода электроны, которые под действием электрического поля, поданного на ФЭУ, выбивают из динодов дополнительные электроны, запуская лавинообразный процесс умножения тока. На аноде ФЭУ формируются импульсы тока большой амплитуды и короткой длительности (1–2 наносек), которые через VT3 направляются в счетчик ГК.

Рисунок 5.5 – Внешний вид лабораторного модуля ГК.

Ускоряющее электрическое поле создается формирователем высоковольтного напряжения (В/в). Его рабочая величина выбирается следующим образом:

-

изменяя резистором R30 (рис.5.1 и 5.2) величину В/в, регистрируют число пришедших импульсов N в единицу времени; -

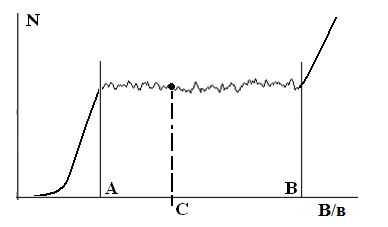

строят график N = f(В/в), находят «плато» (участок АВ) с мало изменяющимся значением счета) и устанавливают на нем рабочую точку С (рис. 6.3).

Рисунок 5.6 – Рабочая точка на плато счетной характеристики

Наличие «плато» на счетной характеристике ФЭУ объясняется тем, что в интервале АВ модуль ГК–КС подсчитывает каждый гамма-квант, попавший в кристалл. До точки А напряжение питания ФЭУ недостаточно для того, чтобы заставить все электроны, выбитые из катода, направиться к динодам, а после точки В напряжение питания ФЭУ настолько велико, что оно и без участия квантов света «вырывает» из катода электроны и направляет их на диноды, т.е. формирует автоэмиссию.

Местоположение рабочей точки С определяют по рекомендациям производителя ФЭУ или выбирают в середине «плато».

Формат выходных данных. В первом канале передается текущее время, во втором канале – измеренное модулем ГК–КС значение В/в, в третьем канале идут показания счетчика импульсов, обычно равные средним значениям N за текущие 3 секунды.

Задание:

-

Подключили модуль ГК–КС к разъему USB регистратора. Запустили программу регистрации, включили режим регистрации. -

Устанавливая резистором R30 значения высокого напряжения (В/в) равными 0%, 10%, 20%...100% от максимального, контролируя их по показаниям второго канала регистратора, зарегистрировать интенсивность ГК–КС (имп/сек). Выключили режим регистрации. -

С помощью программы Excel и зарегистрированного файла построить счетную характеристику и выбрать на ней рабочую точку.

Полученные данные:

Рисунок 5.4 – Счетная характеристика

Вывод: при проведении данной лабораторной работы мы ознакомились с устройством модуля ГК. На рисунке 5.4 построена счетная характеристика модуля ГК-КС. На данном графике видно, что присутствуют 3 зоны. Первая зона от 0 до А. В данной зоне количество электронов, которые дошли до счётчика увеличивается, так как напряжение еще низкое для “транспортировки” всех электронов. Вторая зона от А до В. Для данной характерно относительно постоянное количество электронов дошедших до счётчика. Третья зона от В и выше. Для данной зоны характерно увеличение количества электронов дошедших до счётчика. Данное явление связано с тем, что напряжение настолько велико, что электроны “вырываются” из катода под действием высокого напряжения.

Градуировка и поверка манометра.

Цель работы. Познакомить студентов с методикой градуировки и поверки скважинного манометра в режиме непрерывного изменения измеряемого параметра.