Файл: 1. Энергосбережение как фактор повышения эффективности функционирования 1 Понятие и роли энергосбережения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 184

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.3 Оценка энергосбережения деятельности ОАО «ЛИФТСЕРВИС»

Экономное использование топливно-энергетических ресурсов предполагает систему сознательно осуществляемых мероприятий, направленных на сокращение материальных затрат общественного производства, на устранение различного рода потерь.

Следует различать понятия "энергосбережение" и "энергоэффективность", которые очень взаимосвязаны. Само по себе энергосбережение не является самоцелью. Никто сейчас не ставит задачу сберечь энергию любой ценой. Это было бы равносильно призыву к прекращению развития человечества. Кроме того, с философской точки зрения, энергия - "...общая количественная мера движения и взаимодействия всех видов материи. Энергия не возникает из ничего и не исчезает, она может только переходить из одной формы в другую". То есть энергия подчиняется закону сохранения, а следовательно ее нельзя сберечь. Тем не менее, в мировой практике понятие «Энергосбережение» используется достаточно широко, однако в более широком смысле. Например, снижение удельного расхода твердого топлива для производства 1 кВт.ч приводит к сохранению топлива в недрах земли, и его можно использовать для этой же цели в более отдаленной перспективе, тем самым этот энергоресурс сохраняется на определенный период времени.

Ответственным лицом за разработку мероприятий, реализацию программ и мероприятий по энергосбережению в ОАО «ЛИФТСЕРВИС»являетсяглавныйэнергетик.

При разработке энергосберегающих мероприятий необходимо:

1) провести детальное обследование и выявить наиболее существенные потери энергии;

2) определить техническую суть предполагаемого усовершенствования принципов получения экономии;

3) рассчитать потенциальную годовую экономию в физическом и денежном выражении;

4) определить состав оборудования, необходимого для реализации рекомендаций, его примерную стоимость, стоимость доставки, установки и ввода в эксплуатацию;

5) оценить общий экономический эффект предполагаемых рекомендаций с учетом вышеперечисленных пунктов.

Оптимальным будет использование тех технологий, которые позволят существенно снизить потери энергии в системе при минимальных затратах на их реализацию.

Таблица 2.7 – Выполнение показателей в сфере энергосбережения ОАО «ЛИФТСЕРВИС» за 2020-2022 гг.

| Наименование показателя | Единица измерения | 2020 г. | 2021 г. | 2022 г. |

| Экономия топливно-энергетических ресурсов, необходимая для выполнения целевого показателя по энергосбережению | т. усл. топл. | 935,4 | 1380,5 | 1211,6 |

| Целевой показатель по энергосбережению | % | -18,5 | -9,1 | -2,27 |

3.Обоснование эффективности внедрения энергосберегающих технологий в ОАО «ЛИФТСЕРВИС»

3.1 Основные способы повышения энергоэффективности

3.2 Оценка эффективности модернизации коробки скоростей универсального вертикально-сверлильного станка 2Н125.

Назначение и область применения станка:

Универсальный вертикально-сверлильный станок предназначен для сверления, рассверливания, зенкерования и развертывания отверстий в различных деталях, а также для торцевания и нарезания резьб машинными метчиками в условиях единичного и мелкосерийного производства.

Цель и назначение разработки:

Модернизация привода главного движения вертикально-сверлильного станка модели 2Н125 должна быть проведена для увеличения технических возможностей станка: увеличение максимально возможного диаметра обрабатываемого отверстия до 25 мм, обеспечение более экономичной работы станка (уменьшение знаменателя геометрического ряда до 1.26 и увеличение числа ступеней скоростей привода главного движения Z до 16) снижению потребляемой электроэнергии (уменьшения мощности электродвигателя) и увеличения хода шпинделя до 300 мм.

Источники разработки:

Источником разработки ТЗ является руководство к вертикально-сверлильному станку модели 2Н125 .

Экономические показатели модернизированного станка определяются в процессе экспериментальной работы станка.

Назначение и область применения станка:

Универсальный вертикально-сверлильный станок 2Н125 предназначен для сверления, рассверливания, зенкерования и развертывания отверстий в различных деталях, а также для торцевания и нарезания резьм машинными метчиками в условиях единичного и мелкосерийного производства.

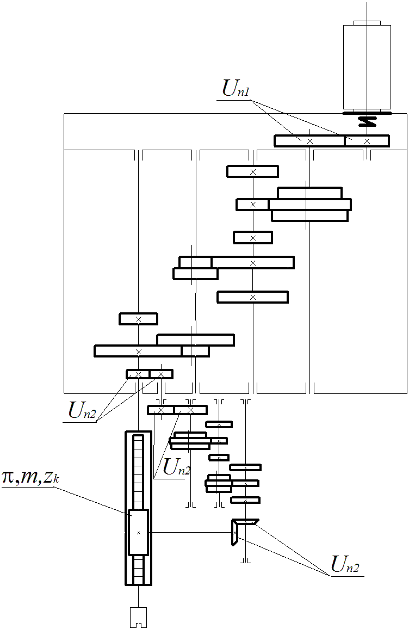

Кинематическая схема станка-аналога:

Коробка скоростей сообщает шпинделю 12 различных чисел оборотов, что осуществляется при использовании одной 3-х скоростной множительной группы и двух 2-х скоростных множительных групп . Уравнение конечных перемещений цепи главного движения имеет вид:

Формула настройки цепи главного движения имеет вид:

Привод коробки подач связывает вращение шпинделя с его поступательным перемещением. Девять подач обеспечиваются двумя 3-х скоростными множительными группами . Уравнение конечных перемещений цепи движения подач имеет вид

Формула настройки цепи движения подач имеет вид:

Рисунок 2.1 Кинематическая схема станка 2Н125

Техническая характеристика станка модели 2Н125:

Станок предназначен для сверления отверстий диаметром до 35 мм.

Наибольшее перемещение шпинделя - 250 мм. Мощность двигателя привода – 4 КВТ. Управление коробкой скоростей и коробкой подач осуществляется вручную.

Определение предельно допускаемых скоростей резания:

корость резания при сверлении определяем по формуле

где C, m, y – эмпирические коэффициенты и показатели степеней, которые выбираются по справочным таблицам для скорости резания; СV = 7,0; q = 0,40; y = 0,7; m = 0,2;

Kv – поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания;

Т – стойкость режущего инструмента, мин;

S – подача, мм.

Кv = КMv · Кnv · Кuv

Кmv = 0,48 – коэффициент на обрабатываемый материл;

Киv=0,4 – коэффициент на инструментальный материал;

Кlv = 1,0 – коэффициент учитывающий глубину сверления.

Кv = 0,48 · 0,44 · 1 = 0,21

м/c

м/cОпределение предельных частот вращения шпинделя:

Частоты вращения шпинделя определяем по формуле:

nmin =

tyu

tyu nmin =

об/мин

об/минnmax = (z-1) · nmin tyu

nmax = 1,2615 · 62,6 = 2005,1 об/мин

Определение предельных значений составляющих усилия резания:

Для расчета станка на прочность и выбора мощности электродвигателя определяем главную составляющую усилия резания Мкр, для всех условий обработки, заданных в задании, пользуясь формулами.

где Cм, q, y – эмпирические коэффициенты и показатели степеней, которые выбираются по справочным таблицам для усилия резания при сверлении , Cм = 0,0345; q = 2; y = 0,8.

Все остальные значения известны, кроме KMP, который для обрабатываемого материала сталь 45 равен 0.86.

Кр = 0.86

Мкр = 10 · 0,0345 ·1600 · 0.64 · 0.86 = 303.82 Hм.

Определение предельных значений эффективной мощности

Nэф =

(3.6)

(3.6)Nэф =

= 1.95 кВт

= 1.95 кВтгде n – частота вращения инструмента или заготовки, об/мин .

Учитывая возможность перегрузки электродвигателя до 25 % для универсальных станков.

1.95 кВт

1.95 кВтОпределение мощности электродвигателя.

Мощность главного электродвигателя определяется по формуле :

, кВт

, кВт  кВт

кВтКоэффициент меньше единицы может быть принят с учетом того, что двигатели в состоянии кратковременно работать с перегрузкой до 25% от номинальной мощности. По рассчитанной мощности

подбираем двигатель по каталогу [4]:

подбираем двигатель по каталогу [4]:  = 3кВт – 4А160S4У3, n = 3000об/мин.

= 3кВт – 4А160S4У3, n = 3000об/мин.Определение коэффициента полезного действия коробки скоростей

Определение коэффициент полезного действия станка производим по зависимости

,

, где:

- мощность электродвигателя подобранного по каталогу.

КПД станков с главным вращательным движением должен быть не ниже 0,7.

Проверочный расчет моментов Мкр. на валах коробки скоростей

Момент (Мmах.) на валу двигателя определяется из выражения:

,

, где

- передаточные отношения промежуточных передач от двигателя к шпинделю станка при получении минимальной частоты вращения шпинделя.

- передаточные отношения промежуточных передач от двигателя к шпинделю станка при получении минимальной частоты вращения шпинделя. Нм

НмМомент, развиваемый двигателем, определяем по формуле:

Нм

Нм  Нм

НмПри этом необходимо, чтобы выполнялось условие

;

;

Модернизация привода главного движения вертикально-сверлильного станка модели 2Н125 была проведена для увеличения технических возможностей станка. Максимально возможный диаметр обрабатываемого отверстия составляет 40 мм. Обеспечена более экономичная работа станка за счёт возможности более точно выдерживать экономичную скорость резания (знаменатель геометрического ряда уменьшен до 1.26 и увеличено число ступеней скоростей привода главного движения Z до 16). Снижено потребление электроэнергии за счёт уменьшения мощности электродвигателя и увеличен ход шпинделя до 300 мм.

Таблицу 8.1. Сравнение существующей и спроектированной коробки

| | Существующая коробка φ=1,41 | Спроектированная коробка φ=1,26 | |||

| Номер ступени | Число оборотов шпинделя в минуту | Наибольший крутящий момент на шпинделе в Нм | Число оборотов шпинделя в минуту | Наибольший крутящий момент на шпинделе в кгм | |

| 1 | 31.5 | 400 | 62.6 | 440 | |

| 2 | 45 | 400 | 78.9 | | |

| 3 | 63 | 400 | 99.4 | | |

| 4 | 90 | 400 | 125.2 | | |

| 5 | 125 | 312 | 157.8 | | |

| 6 | 180 | 217 | 198.8 | | |

| 7 | 250 | 156 | 250.5 | | |

| 8 | 355 | 110 | 315.6 | | |

| 9 | 500 | 78.4 | 397.7 | | |

| 10 | 710 | 55 | 501.1 | | |

| 11 | 1000 | 39 | 631.4 | | |

| 12 | 1400 | 28 | 795.5 | | |