ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 127

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис. 29. Заклепки:

-

– с полукруглой головкой; б – с потайной головкой; в– с полупотайной головкой; г – трубчатая; д – взрывная; е – разрезная

Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки.

Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания головки. Диаметр отверстия под заклепку при горячей клепке должен быть на 1 мм

больше диаметра заклепки.

Стальную заклепку диаметром до 14 мм можно расклепывать в холодном состоянии. Заклепки диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм.

При клепке используются просверленные, проколотые или пробитые отверстия. При прочных, плотных и прочно-плотных заклепочных соединениях используются исключительно просверленные отверстия.

З

аклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично (рис. 30).

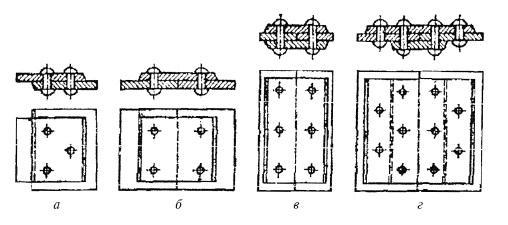

аклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично (рис. 30).Рис. 30. Виды заклепочных соединений:

-

– внахлестку; б – встык с одной накладкой; в – встык с двумя накладками, симметричные;

-

– встык с двумя накладками, несимметричные

Рис. 31. Виды заклепочных швов:

а – однорядный; б – двухрядный; в – многорядный полный; г – многорядный неполный

-

точки зрения прочности и плотности используются следующие виды заклепочных соединений: прочные, от которых требуется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности; прочно-плотные, от которых помимо механической прочности требуется также герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок.

Заклепочные швы делятся на продольные, поперечные и наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок). Швы могут быть полные и неполные (рис. 31).

Перед клепкой различных видов заклепочных соединений следует определить шаг клепки (шаг данного ряда – это расстояние между двумя ближайшими заклепками в этом ряду, шаг шва – это наименьшая кратность всех шагов в рядах) и расстояние от оси заклепок до края полосы.

-

зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка.

Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная; клепка давлением более качественна и бесшумна.

Для ручной клепки используются молотки для формирования головки заклепки, обжимки, поддержки, прихваты и клещи.

Для механической клепки используются пневматические или электрические молотки, клепальные клещи, подпоры подголовки заклепок, консоли. На больших промышленных предприятиях используются клепальные машины – эксцентриковые и гидравлические.

Заклепки можно нагревать в кузнечном горне, контактно, токами промышленной частоты на электрических нагревательных установках, а также газовым пламенем.

Неправильная клепка имеет место вследствие недогретой или перегретой заклепки, плохой подгонки друг к другу соединяемых элементов, ошибки при формировании головки, чрезмерно короткого или длинного тела заклепки, искривления тела заклепки в отверстии, а также из-за слишком глубокого отверстия, просверленного для потайной головки.

Для клепки необходимо использовать исправный инструмент. На руки следует надеть рукавицы, глаза защитить очками. Следует правильно установить головку заклепки в поддержку или консоль, правильно установить обжимку на тело заклепки. Во время клепки нельзя касаться обжимки рукой.

2.13. Шабрение и инструмент для шабрения

Шабрение – это процесс получения требуемой по условиям работы точности форм,размеров и относительного положения поверхностей для обеспечения их плотного прилегания или герметичности соединения.

При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных напильником или другим режущим инструментом.

Инструменты для шабрения называются шаберами. Для изготовления шаберов используют инструментальные углеродистые стали У10, У10А, У12, У12А, легированную сталь Х05, а также твердосплавные пластины, вставляемые в стальные державки. Бывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования также могут использоваться в качестве шаберов.

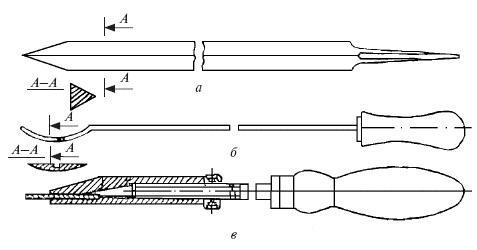

Различают ручные и механические шаберы. Они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторонние и двухсторонние, ложкообразные и универсальные (рис. 32).

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов применяют щетки и обтирочные материалы.

Рис. 32. Слесарные шаберы:

-

– трехгранный; б – в форме ложечки; в – плоский с заменяемой пластиной из твердого

сплава

Шабрение применяется, когда нужно удалить следы обработки напильником или другим инструментом, а также если требуется получить высокую степень точности и малую шероховатость поверхности деталей машин, соединяемых друг с другом. Шабрение особенно часто применяется при обработке деталей пар трения.

Перед шабренем следует проверить степень неровности поверхности и места неровностей,

подлежащие шабрению. Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

Для шабрения деталей на краску используют плиту или линейку, а также краску.

-

качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей.

Краска наносится тонким слоем на плиту или линейку кисточкой или чистой ветошью, после чего плита или линейка накладывается на предназначенную для шабрения поверхность детали. После нескольких кругообразных движений плиты или возвратно-поступательных движений линейки по детали или детали на плите деталь осторожно снимают с плиты. Появившиеся окрашенные пятна на детали свидетельствуют о неровностях,

выступающих на поверхности детали; неровности удаляются шабрением.

Во время притирки детали к плите на краску на поверхности детали появляются большего или меньшего размера окрашенные пятна, между которыми имеются светлые промежутки. Окрашенные пятна появляются вследствие неровностей на этой поверхности.

Наиболее высокие неровности на поверхности имеют более светлую по сравнению с краской окраску в связи с некоторым стиранием краски при движениях притирки. Основные выпуклости характеризуются хорошим покрытием краской и поэтому имеют густую окраску. Светлые и блестящие пятнышки на поверхности детали свидетельствуют об углублениях на поверхности, которые краской не покрыты.

Последовательность удаления пятен с поверхности определяет их цвет.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Степень точности и шероховатости поверхности определяется по числу пятен краски в квадрате со стороной 25 мм (около 16 – хорошее шабрение, 25 – очень точное шабрение).

Недостатками шабрения являются слишком медленный процесс обработки и значительная трудоемкость, что требует от слесаря большой точности, терпения и времени. Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора. Хорошо шабрятся чугунные и стальные поверхности небольшой твердост

Шлифование и шлифовальные станки

Шлифованием называется обработка деталей и инструментов с использованиемвращающихся абразивных или алмазных шлифовальных кругов, основанная на срезании зернами круга с поверхности очень тонкого слоя материала в виде мельчайших стружек. Целью шлифования является получение поверхностей деталей с незначительной шероховатостью и очень точных размеров.

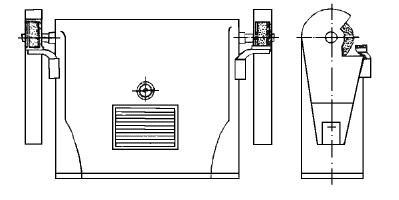

Наиболее простым и распространенным шлифовальным станком является точило (рис. 33). Они широко применяются как в небольших мастерских, так и на крупных предприятиях. Точила бывают разных конструкций и мощности: одинарные и двойные, стационарные и настольные.

Рис. 33. Точило двойно

Для шлифования используют также и ручные электрические шлифовальные машинки, реже пневматические. Шлифовальные станки бывают круглошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентровошлифовальные, заточные и специальные (резь-бошлифовальные и зубошлифовальные, шлицешлифовальные и др.).

-

результате неправильного выбора глубины и подачи, небрежности в подводе шлифовального круга к детали (или, наоборот, детали к кругу) может произойти повреждение и даже разрыв шлифовального круга или детали, а также могут появиться прижоги, свидетельствующие о структурных изменениях в поверхности материала. При шлифовании обязательно применение охлаждения. В качестве охлаждающей жидкости применяют содовый раствор.

При шлифовании необходимо правильно подобрать соответствующий шлифовальный круг, выполнить его балансировку и установить расчетную частоту вращения. Следует правильно закрепить шлифовальный круг и оградить его кожухом. Для шлифования деталей, которые держат в руках, используют упор, находящийся на расстоянии 2–3 мм перед шлифовальным кругом. При шлифовании необходимо пользоваться небьющимися очками. Шлифование нужно вести в соответствии с инструкцией по обслуживанию станка.