Файл: Практикум по мдк. 01. 01 Подготовка металла к сварке пм. 01 Подготовительносварочные работы для студентов по профессии.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 426

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

III).

После устранения выпуклостей и волнистости

лист переворачивают и легкими ударами молотка

окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы

на поверхности листа не оставались следы от уда-

ров молотком.

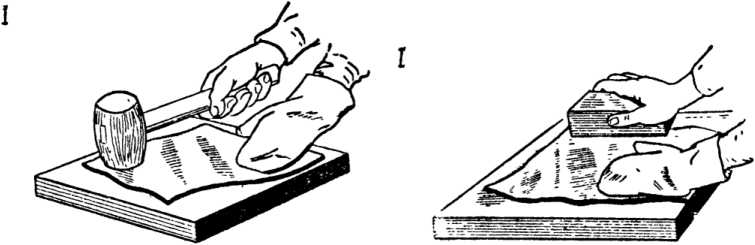

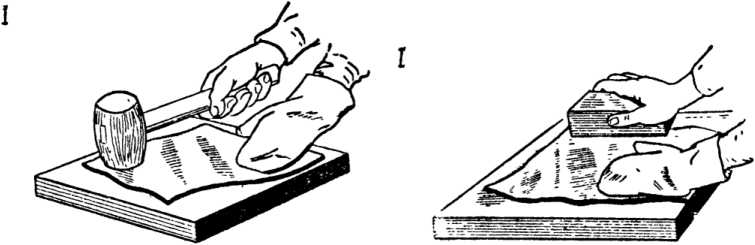

Правка тонкого листового материала

При правке тонкого листового материала пользуются легкими деревянными (поз. I), медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют с помощью металлических или деревянных брусков-гладилок (поз. II).

При правке лист периодически переворачивают.

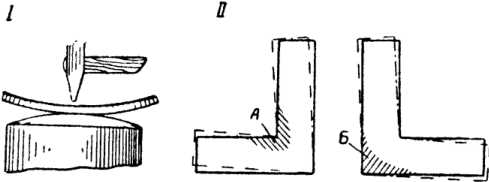

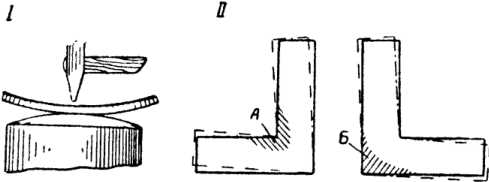

Правка закаленных деталей

Правка закаленной полосы

Закаленные детали выправляют

специальным молотком с закруглен-

ной узкой стороной бойка. Деталь

при этом лучше располагать не на

плоской плите, а на рихтовальной

бабке, имеющей гладкую поверх-

ность (поз. /). Удары при правке

наносят не по выпуклой, а по вогну-

_ той стороне детали.

(линейки и пр.) ведется в такой последовательности:

Удары молотком должны быть не сильными, чтобы не сломать деталь.

Правка угольников, у которых вследствие деформаций при закалке изменился угол между полками (поз. //), производится в такой последовательности:

а если угол увеличился, то в месте Б (удары наносят с обеих сторон угольника, чтобы не нарушить правильности его плоскости).

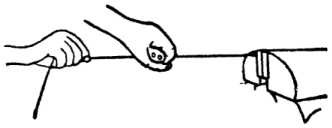

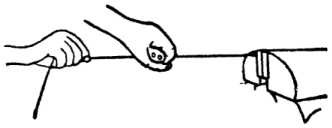

Правка тонкой проволоки

Правку проволоки осуществляют как в спе-

циальных приспособлениях, так и простейши-

ми способами — с помощью деревянного бру-

ска.

В бруске из твердой породы дерева про-

сверливают отверстие, через которое

пускают выправляемую проволоку. Конец проволоки надо зажать в тисках.

про

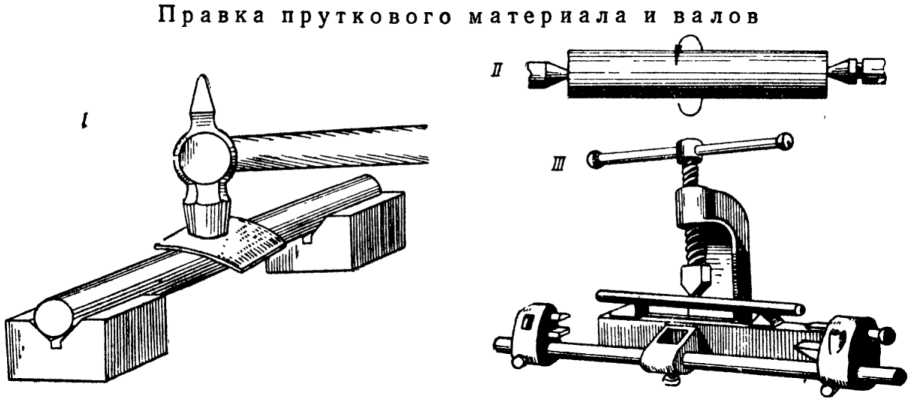

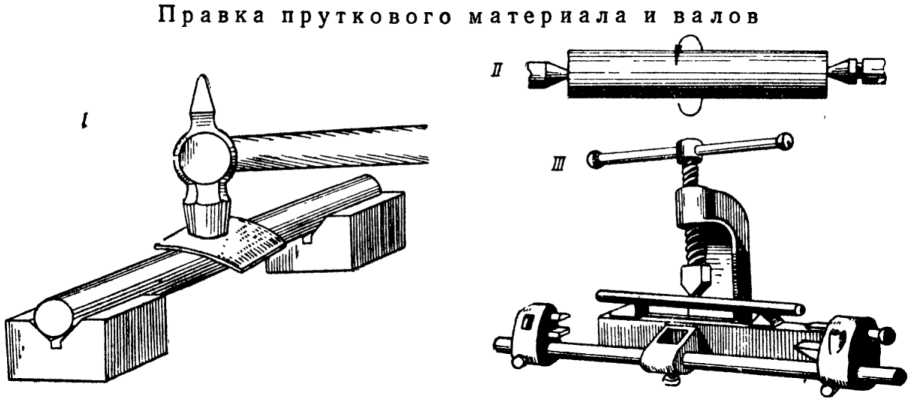

Короткие прутки диаметром до 12 мм правят на правильной плите, нанося молотком удары по выпуклостям и искривленным местам. После устранения выпуклостей добиваются прямолинейности прутка, нанося легкие удары по всей его длине и одновременно поворачивая левой рукой.

Правка прутков и валов диаметром свыше 12 и до 30 мм осуществляется на призмах и ручных прессах.

Перед правкой на призмах перекатыванием прутка по плите определяют выпуклые места, которые отмечают мелом. Затем пруток устанавливают на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50—100 мм (поз. 7), и наносят удары по выпуклому месту молотком со вставками, из мягкого металла (меди, свинца). Если правку производят стальным молотком, то применяют подкладки из мягких металлов.

Последовательность правки вала на ручном прессе следующая. Вал устанавливают между центрами (поз. II) так, чтобы он имел возможность поворачиваться. Взяв в правую руку мел и уперев руку в неподвижную поддержку, левой рукой вращают вал и постепенно подводят мел к валу; если вал искривлен, то мел будет касаться его только в отдельных — выпуклых — местах.

Далее вал устанавливают на призмы под винт (или шпиндель) пресса выпуклой частью вверх (поз. III). Вращая рычаг, нажимают винтом пресса на вал, периодически проверяя его прямолинейность линейкой на просвет.

Чтобы избежать вмятин и забоин, под вал и под шпиндель пресса устанавливают подкладки из мягкого металла.

Для устранения остаточных напряжений в местах правки ответственные валы медленно нагревают в течение 0,5—1 часа до температуры 400—500° и потом медленно охлаждают.

Правка

сварных узлов и отдельных специальных деталей

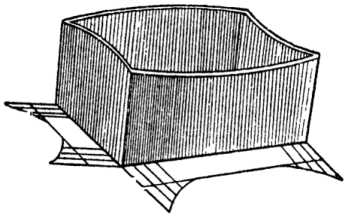

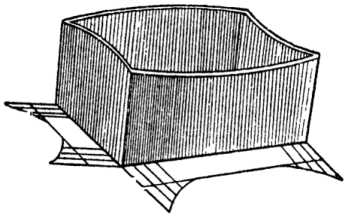

Деформированные сварные конструкции из ли-

стов (баки, коробки, кожуха и пр.) правят, на-

нося удары со стороны впадин, а не со стороны

выпуклостей.

Правку стенок сварной коробки производят,

нанося удары с внутренней стороны коробки. Но

так как при этом нельзя полностью выправить

лист, то, когда выпуклость немного уменьшится,

сильным ударом молотка создают выпуклость на

обратной стороне и продолжают наносить удары

. с внутренней стороны по краю (углу) коробки.

Для правки сварных конструкций, а также некоторых специальных деталей при-

меняют различного рода специальные винтовые приспособления.

Механизированная правка осуществляется с помощью правильных вальцов, специальных прессов и приспособлений (см. табл. 2).

Металл подвергается правке, как в холодном, так и в нагретом состоянии. Выбор способа зависит от величины прогиба, размеров изделия, а также характера материала. Правку в нагретом состоянии можно производить в интервале температур 800-1000° С (для Ст. 3), 350-470° С (для дюралюминия). Выше нагрев не допускается, так как это может привести к пережогу металла.

Холодная правка должна производиться при температурах ниже 140150° С, но нельзя выполнять правку при температуре 0° С, так как при нулевой температуре металл легко ломается (хладноломкость).

Таблица 2

Основные способы механизированной правки металла

помощью специальных приспособлений для правки

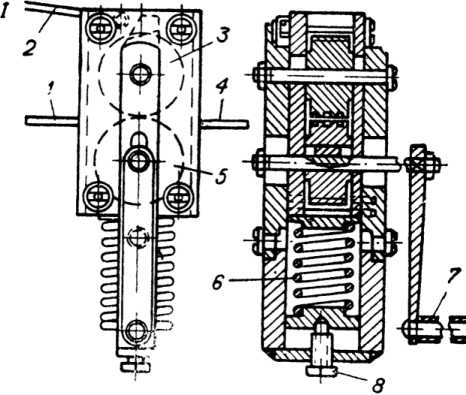

Одним из основных путей механи-

зации правки металла небольших се-

чений является применение различ-

ного рода приспособлений.

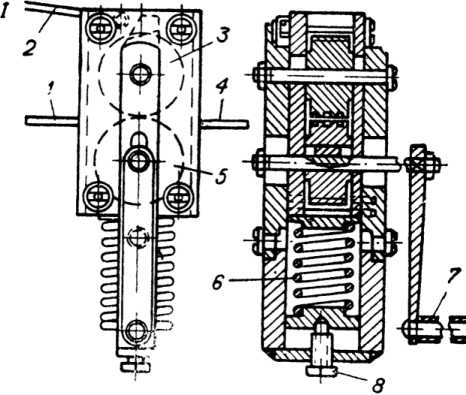

В поз. I показано приспособление

для, правки полос небольшой толщи-

ны, которое устанавливается в вер-

стачных тисках.

Заготовку из полосового металла

кладут на полку 1 и пропускают

между роликами 3 и 5, для чего

с помощью рукоятки 2 поднимают

ролик 3. Затем рукоятку 2 опускают

и, вращая рукоятку 7, приводят во

вращение .ролики 3 и 5. Заготовку

пропускают между ними и в вы-

правленном состоянии подают на

полку 4.

Винтом 8 регулируют натяг пру-

жины 6, определяющий силу нажима

ролика 5 на выправляемую заго-

товку.

Применение этого приспособления

позволяет повысить производитель-

ность в . 3—5 раз по сравнению

с ручной правкой.

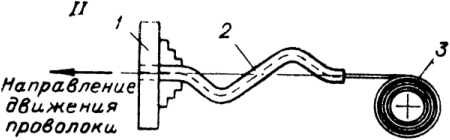

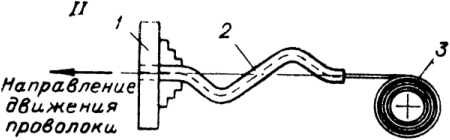

Правка проволоки осуществляется на правильных станках и с помощью специальных приспособлений. Простейшим (элементарным) приспособлением является кусок изогнутой трубы, один конец которой зажат в патроне токарного станка.

Конец проволоки из бунта 3 (поз. //) пропускают через трубу 2, патрон 1 и полый шпиндель передней бабки. Затем приводят во вращение шпиндель и начинают тянуть проволоку в направлении, показанном стрелкой.

Производительность правки при 600 оборотах шпинделя в минуту составляет около 300 м/час. В зависимости от диаметра выпрямляемой проволоки диаметр трубы подбирается различным.

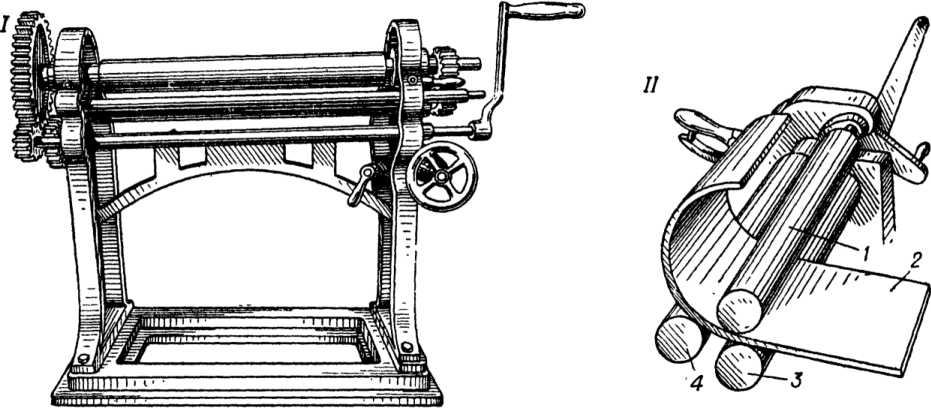

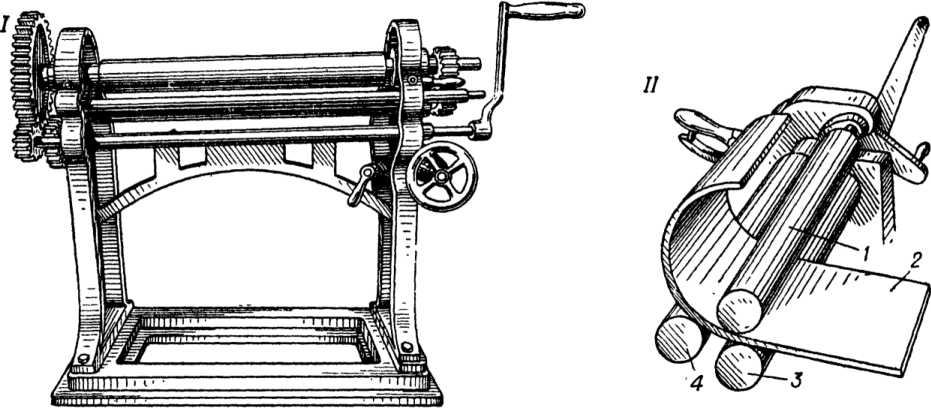

С помощью гибочных вальцов

В ручных вальцах (поз. 7) правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 (поз. /7) расположены один над другим, и в зависимости от толщины заготовки !? их можно удалять друг от друга или сближать между собой. Так же может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу. Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпучин и вмятин заготовки приходится пропускать между валками несколько раз.

Ручные вальцы применяют для правки заготовок толщиной до 2,5 мм. Заготовки толщиной 3—6 мм правят на приводных вальцах.

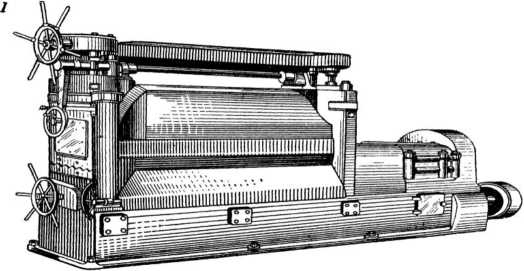

С помощью л и ст опра вйльных вальцов

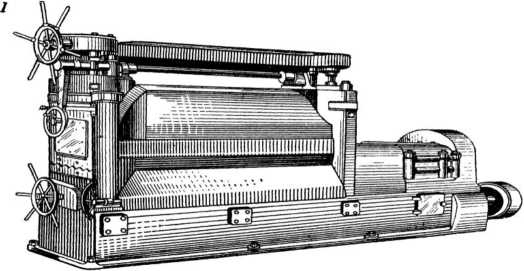

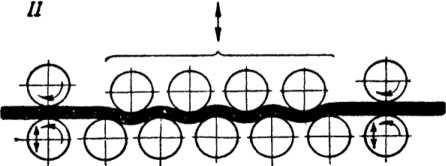

Для правки листового материала

лучше всего использовать специальные

правильные вальцы с разным количе-

ством валков (поз. /), Листы или дета-

ли, подвергающиеся правке, пропускают

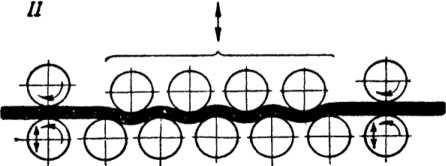

между двумя рядами валков, располо-

женных в шахматном порядке (поз. //).

Машина имеет парные входные направ-

ляющие валки, расположенные один под

другим, и парные выходные направляющие валки. Скорость вращения входных

направляющих валков несколько меньше, чем у выходных, благодаря чему помимо

правки лист подвергается еще и незначительному растяжению, что также способ-

ствует выравниванию заготовок.

Пятивалковые вальцы применяются для правки толстых листов. Листы толщиной

от 3 до 5 мм правят в семивалковых вальцах. Это вызывается тем обстоятель-

ством, что тонкие листы при гибке их валками сильно пружинят, поэтому во

время правки требуется образование большого числа волн (изгибов).

Правка более тонких листов (толщиной от 2 до 3 мм) производится на девяти-

и одиннадцативалковых вальцах. Листы толщиной от 0,5 до 2 мм правят на валь-

цах, имеющих 21 валок.

Пятивалковые правильные вальцы имеют пять рабочих валков, размещенных

в два ряда. В нижнем ряду находятся три рабочих валка, а в верхнем — два. Оси

верхних валков проходят над промежутками нижних, благодаря чему достигается

более быстрая правка.

После правки тонких листов на многовалковых вальцах иногда появляется необ-

ходимость подправлять заготовки ударами молотка, так как на вальцах они вы-

После устранения выпуклостей и волнистости

лист переворачивают и легкими ударами молотка

окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы

на поверхности листа не оставались следы от уда-

ров молотком.

Правка тонкого листового материала

При правке тонкого листового материала пользуются легкими деревянными (поз. I), медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют с помощью металлических или деревянных брусков-гладилок (поз. II).

При правке лист периодически переворачивают.

Правка закаленных деталей

Правка закаленной полосы

Закаленные детали выправляют

специальным молотком с закруглен-

ной узкой стороной бойка. Деталь

при этом лучше располагать не на

плоской плите, а на рихтовальной

бабке, имеющей гладкую поверх-

ность (поз. /). Удары при правке

наносят не по выпуклой, а по вогну-

_ той стороне детали.

(линейки и пр.) ведется в такой последовательности:

-

положив деталь на бабку выпуклостью вниз, молотком наносят не сильные, но

частые удары по впадине,' начиная с ее середины и постепенно переходя к краям; -

перехвати^ левой рукой деталь за второй конец, производят правку другой

ее части;

-

в процессе правки время от времени проверяют, уменьшается ли стрела прогиба деталц.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

Правка угольников, у которых вследствие деформаций при закалке изменился угол между полками (поз. //), производится в такой последовательности:

-

вначале правят сами полки (так же, как закаленные линейки); -

затем, если угол между полками угольника после закалки уменьшился, удары молотком наносят у внутреннего угла в месте А,

а если угол увеличился, то в месте Б (удары наносят с обеих сторон угольника, чтобы не нарушить правильности его плоскости).

Правка тонкой проволоки

Правку проволоки осуществляют как в спе-

циальных приспособлениях, так и простейши-

ми способами — с помощью деревянного бру-

ска.

В бруске из твердой породы дерева про-

сверливают отверстие, через которое

пускают выправляемую проволоку. Конец проволоки надо зажать в тисках.

про

Короткие прутки диаметром до 12 мм правят на правильной плите, нанося молотком удары по выпуклостям и искривленным местам. После устранения выпуклостей добиваются прямолинейности прутка, нанося легкие удары по всей его длине и одновременно поворачивая левой рукой.

Правка прутков и валов диаметром свыше 12 и до 30 мм осуществляется на призмах и ручных прессах.

Перед правкой на призмах перекатыванием прутка по плите определяют выпуклые места, которые отмечают мелом. Затем пруток устанавливают на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50—100 мм (поз. 7), и наносят удары по выпуклому месту молотком со вставками, из мягкого металла (меди, свинца). Если правку производят стальным молотком, то применяют подкладки из мягких металлов.

Последовательность правки вала на ручном прессе следующая. Вал устанавливают между центрами (поз. II) так, чтобы он имел возможность поворачиваться. Взяв в правую руку мел и уперев руку в неподвижную поддержку, левой рукой вращают вал и постепенно подводят мел к валу; если вал искривлен, то мел будет касаться его только в отдельных — выпуклых — местах.

Далее вал устанавливают на призмы под винт (или шпиндель) пресса выпуклой частью вверх (поз. III). Вращая рычаг, нажимают винтом пресса на вал, периодически проверяя его прямолинейность линейкой на просвет.

Чтобы избежать вмятин и забоин, под вал и под шпиндель пресса устанавливают подкладки из мягкого металла.

Для устранения остаточных напряжений в местах правки ответственные валы медленно нагревают в течение 0,5—1 часа до температуры 400—500° и потом медленно охлаждают.

Правка

сварных узлов и отдельных специальных деталей

Деформированные сварные конструкции из ли-

стов (баки, коробки, кожуха и пр.) правят, на-

нося удары со стороны впадин, а не со стороны

выпуклостей.

Правку стенок сварной коробки производят,

нанося удары с внутренней стороны коробки. Но

так как при этом нельзя полностью выправить

лист, то, когда выпуклость немного уменьшится,

сильным ударом молотка создают выпуклость на

обратной стороне и продолжают наносить удары

. с внутренней стороны по краю (углу) коробки.

Для правки сварных конструкций, а также некоторых специальных деталей при-

меняют различного рода специальные винтовые приспособления.

Механизированная правка осуществляется с помощью правильных вальцов, специальных прессов и приспособлений (см. табл. 2).

Металл подвергается правке, как в холодном, так и в нагретом состоянии. Выбор способа зависит от величины прогиба, размеров изделия, а также характера материала. Правку в нагретом состоянии можно производить в интервале температур 800-1000° С (для Ст. 3), 350-470° С (для дюралюминия). Выше нагрев не допускается, так как это может привести к пережогу металла.

Холодная правка должна производиться при температурах ниже 140150° С, но нельзя выполнять правку при температуре 0° С, так как при нулевой температуре металл легко ломается (хладноломкость).

Таблица 2

Основные способы механизированной правки металла

помощью специальных приспособлений для правки

Одним из основных путей механи-

зации правки металла небольших се-

чений является применение различ-

ного рода приспособлений.

В поз. I показано приспособление

для, правки полос небольшой толщи-

ны, которое устанавливается в вер-

стачных тисках.

Заготовку из полосового металла

кладут на полку 1 и пропускают

между роликами 3 и 5, для чего

с помощью рукоятки 2 поднимают

ролик 3. Затем рукоятку 2 опускают

и, вращая рукоятку 7, приводят во

вращение .ролики 3 и 5. Заготовку

пропускают между ними и в вы-

правленном состоянии подают на

полку 4.

Винтом 8 регулируют натяг пру-

жины 6, определяющий силу нажима

ролика 5 на выправляемую заго-

товку.

Применение этого приспособления

позволяет повысить производитель-

ность в . 3—5 раз по сравнению

с ручной правкой.

Правка проволоки осуществляется на правильных станках и с помощью специальных приспособлений. Простейшим (элементарным) приспособлением является кусок изогнутой трубы, один конец которой зажат в патроне токарного станка.

Конец проволоки из бунта 3 (поз. //) пропускают через трубу 2, патрон 1 и полый шпиндель передней бабки. Затем приводят во вращение шпиндель и начинают тянуть проволоку в направлении, показанном стрелкой.

Производительность правки при 600 оборотах шпинделя в минуту составляет около 300 м/час. В зависимости от диаметра выпрямляемой проволоки диаметр трубы подбирается различным.

С помощью гибочных вальцов

В ручных вальцах (поз. 7) правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 (поз. /7) расположены один над другим, и в зависимости от толщины заготовки !? их можно удалять друг от друга или сближать между собой. Так же может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу. Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпучин и вмятин заготовки приходится пропускать между валками несколько раз.

Ручные вальцы применяют для правки заготовок толщиной до 2,5 мм. Заготовки толщиной 3—6 мм правят на приводных вальцах.

С помощью л и ст опра вйльных вальцов

Для правки листового материала

лучше всего использовать специальные

правильные вальцы с разным количе-

ством валков (поз. /), Листы или дета-

ли, подвергающиеся правке, пропускают

между двумя рядами валков, располо-

женных в шахматном порядке (поз. //).

Машина имеет парные входные направ-

ляющие валки, расположенные один под

другим, и парные выходные направляющие валки. Скорость вращения входных

направляющих валков несколько меньше, чем у выходных, благодаря чему помимо

правки лист подвергается еще и незначительному растяжению, что также способ-

ствует выравниванию заготовок.

Пятивалковые вальцы применяются для правки толстых листов. Листы толщиной

от 3 до 5 мм правят в семивалковых вальцах. Это вызывается тем обстоятель-

ством, что тонкие листы при гибке их валками сильно пружинят, поэтому во

время правки требуется образование большого числа волн (изгибов).

Правка более тонких листов (толщиной от 2 до 3 мм) производится на девяти-

и одиннадцативалковых вальцах. Листы толщиной от 0,5 до 2 мм правят на валь-

цах, имеющих 21 валок.

Пятивалковые правильные вальцы имеют пять рабочих валков, размещенных

в два ряда. В нижнем ряду находятся три рабочих валка, а в верхнем — два. Оси

верхних валков проходят над промежутками нижних, благодаря чему достигается

более быстрая правка.

После правки тонких листов на многовалковых вальцах иногда появляется необ-

ходимость подправлять заготовки ударами молотка, так как на вальцах они вы-