Файл: Практикум по мдк. 01. 01 Подготовка металла к сварке пм. 01 Подготовительносварочные работы для студентов по профессии.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 433

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При более точной разметке пользуются малыми кернерами с острием, заточенным под углом 30—45°.

У кернера для наметки центров отверстий, подлежащих сверлению, угол заострения делается равным 75°.

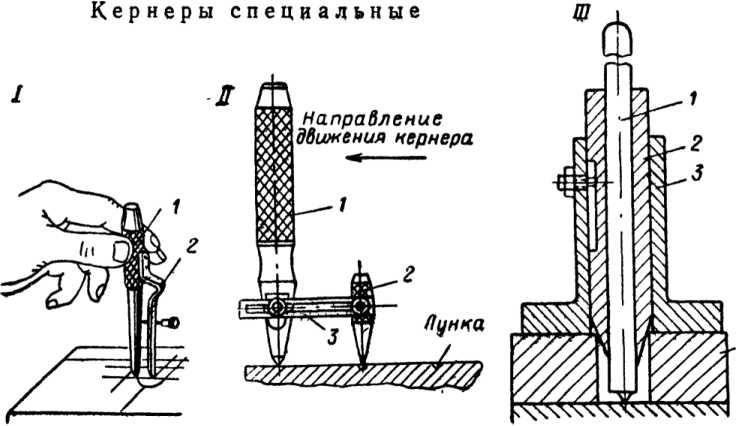

Для накернивания окружностей мелких отверстий, а также закруглений небольших радиусов применяют кернер (поз. /), к корпусу 1 которого двумя винтами прикрепляют пружинящую ножку 2, устанавливаемую в центре накерниваемой окружности или дуги заданного радиуса. Ударами молотка по кернеру наносит углубления на дуге заданного радиуса. ,

Для разметки ряда мелких отверстий, расположенных на одинаковом расстоянии друг от друга, применяют специальный кернер (поз. II), состоящий из двух кернеров — основного 1 и вспомогательного 2, скрепленных общей планкой 3. Расстояние между ними регулируется в зависимости от щага отверстий при помощи паза в планке 3. Первое углубление накернивают кернером /. Затем в полученное углубление вставляют кернер 2 и ударом молотка по кернеру 1 накернивают новое углубление. Затем кернер переставляют в следующее положение. Шаг при этом выдерживается постоянным. Достигается повышение производительности и точности разметки. ■ „ . '. ....

Для разметки по просверленным отверстиям сопряженной детали 4 (поз. ill) применяют специальный ^кернер 1, свободно перемещающийся во втулке 2. Конус втулки центрируется ио отверстию, просверленному в детали 4, и затем вся втулка перемещается на нужное расстояние по высоте и закрепляется в стойке-корпусе 3.

Кернеры для точной разметки

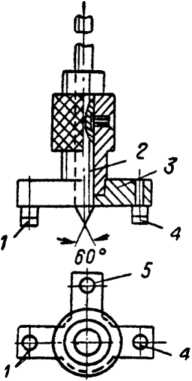

Кернер для точной разметки имеет основание 3, в котором

закреплены ножки 1, 5 и 4. Концы ножек выполнены в форме

клина. Все три ножки расположены в одной плоскости, а ре-

бро ножки

5 перпендикулярно линии, проходящей через ось

кернера и ребра ножек 1 и 4. Ось кернера 2 совпадает с ося-

ми симметрии всех трех ножек.

Кернер устанавливают на поверхности размечаемой детали

так, чтобы ножки / и 4 попали своими острыми кромками на

одну из двух взаимно перпендикулярных рисок, а ножка 5 —

на другую. Затем легким ударом по кернеру 2 накернивают

деталь.

Механизированные кернеры

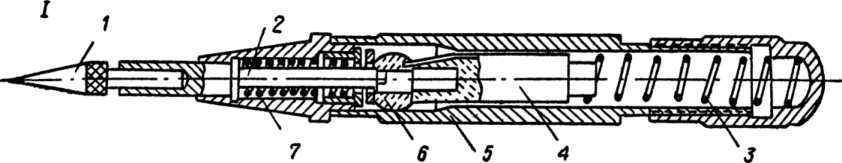

Механизированные кернеры не требуют ударов молотками и обеспечивают получение лунок постоянных размеров. Они разделяются на механические (пружинного действия), электрические и пневматические.

Кернер пружинного действия (поз. /) состоит из ударника 4, сухаря 6, двух пружин 3 и 7 и стержня 2. При нажатии на размечаемую деталь острием кернера 1 конец стержня 2, перемещаясь, упирается в сухарь 6, при этом ударник 4 будет перемещаться, сжимая пружину 3. Упершись в 'ребро заплечика 5, сухарь сдвинется в сторону, и кромка его сойдет со стержня В этот момент ударник под действием сжатой пружины 3 наносит удар по концу стержня с кернером. Сразу же после этого пружина 7 восстанавливает начальное положение кернера. Сила удара (10—15 кГ) регулируется колпачком, сжимающим пружину 3. '

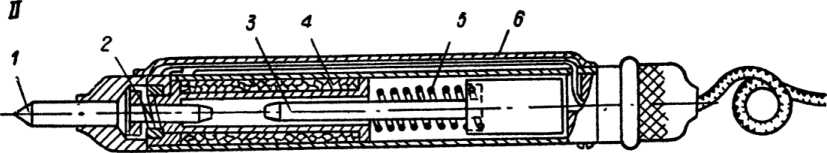

Электрический кернер (поз. II) состоит из корпуса 6, пружин 2 и 5, ударника 3, катушки 4

и кернера 1. При нажатии установленным На риске острием кернера электрическая цепь замыкается, и ток, проходя через катушку, создает магнитное поле, а ударник мгновенно втягивается в катушку и наносит удар по стержню кернера. Во время переноса кернера в другую точку пружина 5 размыкает цепь, а пружина 2 возвращает ударник в исходное положение. Электрический кернер отличается высокой производительностью. "!i

Принцип действия пневматического кернера подобен принципу работы пневматического молотка и заключается в следующем. При нажиме пяткой пускового устройства на размечаемую деталь сжатый воздух пойеременно направляется в верхнюю или нижнюю полость рабочего цилиндра, при (Ртом плунжер совершает возвратно-поступательное движение в цилиндре и ударяет по сменному кернеру.

Измерительная линейка используются и при проведении разметочных рисок, и при измерении и контроле размеров.

Слесарный угольник также служит для выполнения разметочных рисок. Он позволяет выполнить линии строго под прямым углом. Контроль уже выполненных прямых углов заготовки проверяют тоже угольником.

Разметочный молоток применяется для удара по бойку кернера при на- кернивании центров отверстий и разметочных рисок.

Технология выполнения разметки. Перед разметкой требуется очистить заготовку от пыли и грязи, проверить исправность разметочных инструментов. Размечать заготовку нужно так, чтобы как можно меньше металла уходило в отходы.

Разметку выполняют по чертежу или по шаблону. Разметку по чертежу детали из листового металла начинают от самой ровной кромки заготовки.

Если все кромки неровные, то проводят базовую линию (риску) и от нее выполняют дальнейшую разметку детали.

При проведении линий чертилку наклоняют в направлении движения и плотно прижимают к линейке или угольнику (как карандаш при разметке заготовок из древесины) отклоняя ее на небольшой угол. Величину этого наклона нельзя изменять во время проведения риски, иначе риска получится кривой.

При нанесении окружностей разметочный циркуль также наклоняют в сторону движения, прилагая основное усилие к ножке, находящейся в центре окружности.

Разметка по шаблону применяется, если необходимо изготовить не одну, а несколько одинаковых деталей или деталь имеет сложную форму. Шаблон плотно прижимают к заготовке и обводят по контуру чертилкой.

Водить чертилкой по одному и тому же месту более одного раза не следует, так как это может привести к тому, что вместо одной получится несколько рисок.

Разметка — очень ответственная операция. От того, насколько точно она выполнена, зависит качество будущего изделия.

Разметка кромок металла под сварку.

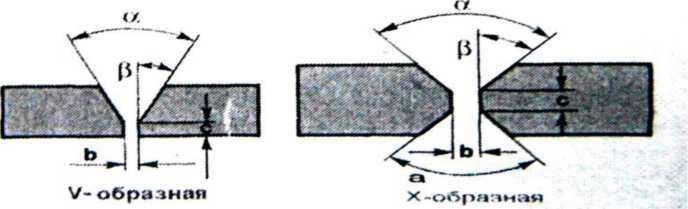

Форма подготовки кромок металла под сварку зависит от толщины листов. Кромки металла толщиной до 5 мм перед сваркой не подготавливаются. У металла толщиной от 5 мм до 16 мм делается V-образная подготовка кромок. У металла более 16 мм делается Х-образная подготовка кромок.

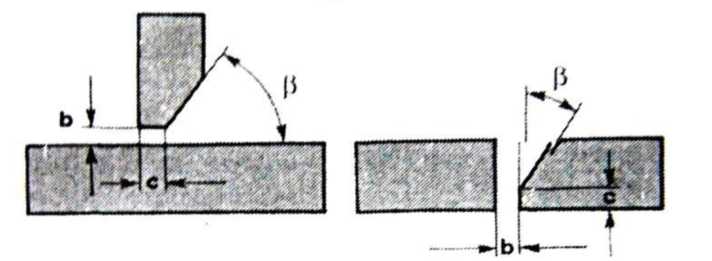

Разделка одной кромки:

Разделка двух кромок:

Рис. 5. Конструктивные элементы разделки кромок:

а - угол разделки кромок (60-90°); в — угол скоса кромки (50-60°); b - зазор (1-4 мм) в

зависимости от толщины свариваемого металла; с - притупление кромки (1-3 мм) в зави-

симости от толщины свариваемого металла.

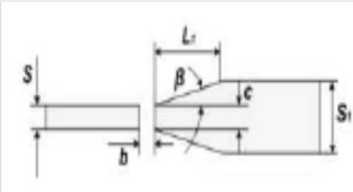

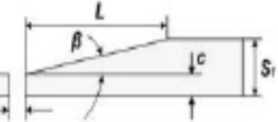

£ = 5(5х-5), S1 гг = 2.5(^-^).  Рис. 6. Разделка кромок листов разной толщины Виды брака и возможности его устранения. Распространенный вид брака при разметке — несоответствие размеров размеченной заготовки размерам на чертеже или образце изготовляемой детали. Причиной этого может быть: неточность измерительного инструмента; несоблюдение приемов разметки; невнимательность работающего. Организация рабочего места. На рабочем месте не должно быть ничего лишнего. Каждый предмет нужно класть на отведенное для него место, чтобы не искать его при повторном использовании. Все, чем во время работы приходится пользоваться чаще, нужно класть ближе, и наоборот. Размещать предметы на рабочем месте нужно так, чтобы их расположение соответствовало естественным движениям рук: предметы, которые берутся правой рукой, должны лежать справа, а те, которые берутся левой, — слева. Правила безопасности труда. Обращаться с чертилкой нужно очень осторожно, чтобы не поранить глаза и руки. Подавать ее надо ручкой от себя, а класть на рабочее место — ручкой к себе. Нельзя класть чертилку и разметочный циркуль в карман, их можно держать только на верстаке. Ход выполнения задания, методические указания

Таблица 6 Номер варианта | Толщина металла S1 | Толщина металла S2 | Номер варианта | Толщина металла S1 | Толщина металла S2 |

| 1 | 4 | 6 | 4 | 5 | 6 |

| 2 | 4 | 8 | 5 | 5 | 8 |

| 3 | 4 | 10 | 6 | 5 | 10 |

5. Подготовьтесь к собеседованию по теме практической работы, ответив на контрольные вопросы.