Файл: Практикум по мдк. 01. 01 Подготовка металла к сварке пм. 01 Подготовительносварочные работы для студентов по профессии.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 428

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| баллона расположены подкладные кольца. Для защиты вентиля баллона от механических повреждений служит предохранительный колпак. Редуктор — это устройство, предназначенное для понижения давления газа, поступающего из баллона, и автоматического поддержания заданного рабочего давления. Газовые редукторы осуществляют также регулирование рабочего давления и защиту баллона от обратного удара пламени, а манометры показывают давление газа в баллоне и на выходе редуктора. Сварочная горелка — это устройство, предназначенное для получения устойчиво горящего пламени необходимой тепловой мощности, размеров и формы. С помощью горелок можно выполнять сварку, пайку, закалку и другие газопламенные работы. Горелка обеспечивает смешение кислорода и горючего в требуемых соотношениях, позволяет регулировать состав горючей смеси и подает ее для образования сварочного пламени. Сварочные горелки можно классифицировать по следующим признакам:

Технические характеристики горелок ГС-2 и «Звезда» приведены в табл. 7, ГС-4 — в табл. 8, безинжекторной горелки ГС-1 — в табл. 12, горелок ГС-3 и «Звезда» — в табл. 13. Таблица 12 Технические характеристика безинжекторной горелки ГС-1 Технические показатели | Номера наконечников | ||

| 000 | 00 | 0 | |

| Толщина свариваемого металла, мм | 0,05-0,10 | 0,10-0,25 | 0,25-0,60 |

| Давление кислорода и ацетилена, кгс/см2 | 0,10-0,60 | 0,20-0,60 | 0,20-0,8 |

| Расход кислорода, дм3/ч | 6-11 | 11-28 | 28-65 |

| Расход ацетилена, дм3/ч | 5-10 | 10-25 | 25-60 |

| Масса, кг | 0,24 | ||

| Технические характеристики горелок ГС-3 и «Звезда» Таблица 13 Показатели | Номе | ра наконечников | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Толщина свариваемого металла (малоуглеродистая сталь), мм | 0,5-1,5 | 1-2,5 | 2,5-4 | 4-7 | 7-11 | 10-18 | 17-30 |

| Расход ацетилена, дм3/ч | 50-125 | 120-240 | 230-430 | 400-700 | 660 1100 | 1050 1750 | 1700 2800 |

| Расход кислорода, дм3/ч | 55-135 | 130-260 | 250-440 | 430-750 | 740 1200 | 1150 1950 | 1900 3100 |

| Давление кислорода, кгс/см2: | 1-4 | 1,5-4 | 2-4 | 2-4 | 2-4 | 2-4 | 2-4 |

| Давление ацетилена, кгс/см2: | Не менее 0,01 | ||||||

| Масса, кг | 0,56 | 0,58 | 0,39 | 0,65 | 0,76 | 0,78 | 0,85 |

Качественное и безопасное выполнение газопламенных работ возможно лишь в том случае, если конструкция сварочной горелки соответствует следующим требованиям:

-

обеспечивать возможность смешивания кислорода и горючих газов в требуемом соотношении, постоянного поддержания этого соотношения и получения устойчивого пламени без обратных ударов, скорость истечения газовой смеси должна быть больше скорости горения; -

позволять изменять мощность пламени в зависимости от толщины свариваемого металла; -

обеспечивать возможность регулирования состава смеси в процессе работы; -

иметь минимальные размеры и массу; -

быть безопасной в работе и простой в техническом обслуживании.

Инжекторная горелка — это такая горелка, в которой подача горючего газа в смесительную камеру осуществляется за счет подсоса его струей кислорода, вытекающего с большой скоростью из отверстия сопла. Давление кислорода 0,15.. ,0,5М11а, а давление ацетилена 0,001.. .0,12 МПа. Этот тип горелок наиболее часто применяется в промышленности.

Безыжекторная горелка — это такая горелка, в которой горючий газ и подогревающий кислород подаются примерно под одинаковым давлением 0,05.0,1 МПа. Этот тип горелок используется для сварки металлов малой толщины (0,01 - 0,60мм), а так же в случаях, когда необходимо строгое постоянство заданного состава смеси (например, при сварке цветных металлов).

Ацетиленовый генератор низкого давления (давление газа до 0,01 МПа) не обеспечивает устойчивую работу безинжекторной горелки, так как при таком давлении кислорода скорость горения пламени будет больше скорости

истечения газовой смеси, поэтому пламя будет гореть внутри наконечника. Это является недостатком безынжекторной горелки.

Рукава — это гибкие резиновые шланги для подвода газа к горелке и резаку. Рукава изготавливают из вулканической резины с льняными прокладками. Внутренние диаметры рукавов могут быть 5,5; 9,5; 13; 16 и 19 мм. Рукава с внутренним диаметром 5,5 мм применяют для малых горелок типа ГС-4. Для обычных горелок применяют рукава с внутренним диаметром 9,5 мм и наружным диаметром 17,5 мм. Рукава с внутренним диаметром 13; 16 и 19 мм применяют для специальных горелок большой мощности, потребляющих большое количество газа. Минимальная длина рукавов должна быть 5 м. При использовании в качестве горючего газа пропан-бутана применяют специальные дюритовые рукава, которые не разъедаются этими веществами.

Рукава, предназначенные для подачи кислорода, должны быть испытаны на давление 20 атм., для подачи ацетилена — на давление 5 атм. Поверхность рукавов должна предохраняться от проколов и повреждений. Проколы в в рукавах могут вызвать не только утечку газа, но и взрыв. Крепят рукава к горелкам и редукторам проволочными закрутками или специальными хомутами.

Подготовка аппаратуры. Подготовка сварочной аппаратуры выполняется в следующей последовательности.

-

Продувка вентилей (рис. 1). При выполнении этой процедуры с новыми баллонами следует снять с баллона, например, с ацетиленом, защитный колпак и стать на некотором расстоянии от выходного отверстия вентиля. Откройте вентиль, медленно поворачивая накладной ключ примерно на четверть оборота против часовой стрелки. Через секунду закройте вентиль, повернув его по часовой стрелке. Для продувки вентиля кислородного баллона повторите с ним описанную процедуру.

Рис.1

Рис.2

Рис. 3.

-

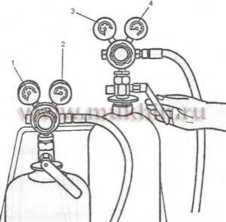

Установка редукторов (рис. 2). Убедитесь в том, что регулировочный винт редуктора баллона с ацетиленом повернут до упора против часовой стрелки. Установите присоединительный патрубок редуктора в выходное отверстие вентиля баллона и завинтите гайку редуктора, вращая ее против часовой стрелки сначала рукой, а потом ключом, пока она не окажется завинченной до упора. Установите таким же образом редуктор на кислородный баллон, однако гайку при этом следует вращать по часовой стрелке.

Рис.4.

Рис.6.

-

Крепление и продувка шлангов (рис3). Присоедините красный (темно-бордовый) шланг к редуктору баллона с ацетиленом, а голубой — к баллону с кислородом. Шланг для ацетилена надевается на шланговый фитинг, который завинчивается против часовой стрелки; фитинг кислородного шланга завинчивается по часовой стрелке. -

Подключение горелки и присоединение мундштука (рис. 4). Выберите мундштук, который будет использоваться при сварке, и привинтите его к горелке. Присоедините красный (темно-бордовый) шланг к фитингу горелки с левой резьбой, а голубой (черный) кислородный шланг — к фитингу с правой резьбой. Вращайте гайку ацетиленового шланга против часовой стрелки, а гайку кислородного шланга — по часовой стрелке. Затяните обе гайки ключом. Проверьте, не нуждается ли в очистке мундштук. Если внутри мундштука имеются загрязнения, вставьте в него металлическое приспособление для чистки, имеющее несколько меньший диаметр, чем диаметр отверстия, осторожно вводя его в отверстие по прямой, чтобы не повредить мундштук. Затем прочистите мундштук приспособлением для очистки, имеющим тот же диаметр, что и мундштук. -

Проверка наличия утечки (рис. 5, 6). Чтобы убедиться в том, что вентили горелки закрыты, поверните кислородный и ацетиленовый вентили по часовой стрелке. Затем, отступив в сторону, медленно откройте вентиль кислородного баллона на пол-оборота. Поворачивайте регулировочный винт редуктора, пока манометр не покажет 20 фунтов (1,3 бара). После этого откройте вентиль ацетиленового баллона на четверть оборота и, вращая регулировочный винт редуктора, установите по манометру рабочего давления ацетилена 5 фунтов (0,3 бара). Закройте оба вентиля баллонов и следите за показаниями манометров. Уменьшение показаний свидетельствует о наличии утечки газов. Выполните снова операции по пунктам 2-4 и повторите описанную проверку. Если такое повторное затягивание соединений не приносит желаемого результата, нанесите с помощью кисти на все соединительные патрубки и шланги раствор для выявления утечки, состоящий из одного стакана жидкости для стирки и 4 литров воды. В месте утечки появятся пузырьки. Если же утечка не обнаружена, слегка откройте вентили горелки и с помощью редукторов установите требуемое давление в горелке.

Ацетиленовые редукторы окрашивают в белый цвет и крепят к вентилям баллонов накидным хомутом.

Наибольшее допустимое давление газа на входе в редуктор — 25 кгс/см2, наименьшее давление — 4 кгс/см2, наибольшее рабочее давленое 1,5 кгс/см2, наименьшее 0,1 кгс/см2. При наибольшем рабочем давлении расход газа составляет 5 м3/ч. Масса редуктора не более 0,83 кг.

Редуктор присоединяется к баллону накидным хомутом. Газ, пройдя войлочный фильтр, попадает в камеру высокого давления. При вращении регулировочного винта по часовой стрелке усилие нажимной пружины передается через нажимной диск, мембрану и толкатель на редуцирующий клапан, который, перемещаясь, открывает проход газу через образовавшийся зазор между клапаном и седлом в рабочую камеру.

Давление в баллоне контролируется манометром высокого (входного) давления, а в рабочей камере — манометром низкого (выходного) давления. Отбор газа осуществляется через ниппель, который присоединяется к редуктору гайкой с резьбой MI6XI.5LH. К ниппелю присоединяется рукав диаметром 9 или 6 мм, идущий к горелке или резаку.

Ход выполнения задания, методические указания

-

Изучите основные теоретические сведения о газосварочном оборудовании, изложенные в данных методических указаниях и предложенной учебной литературе. -

Выберите оборудование сварочного поста для сварки металла (Ст3 ГОСТ 380-71) толщиной 4 мм и 8 мм. -

Изучите последовательность подготовки газосварочного оборудования к работе. -

Подготовьтесь к собеседованию по теме практической работы, ответив на контрольные вопросы

Содержание отчета

-

Обоснуйте выбор сварочного оборудования для сварки металла (Ст3 ГОСТ 380-71) толщиной 4 мм и 8 мм. -

Опишите последовательность подготовки газосварочного оборудования к работе.

Контрольные вопросы

-

На какие емкости и давления изготавливаются баллоны для хранения и перевозки сжатых газов? -

В какие цвета окрашиваются баллоны? -

Расскажите, что вы знаете о конструкции баллонов? -

Что необходимо знать о подготовке баллонов к работе? -

Чем отличаются кислородные вентили от ацетиленовых?