Файл: А втономная некоммерческая организация Дополнительного профессионального образования Образовательный центр ПетроПроф.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 246

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

4.

Чтобы не допустить попадание компрессора в помпаж, необходимо знать, какой точке характеристики соответствует режим его работы. Эта точка определяется любыми двумя из трех величин: степенью сжатия, расходом воздуха, приведенной частотой вращения. -А / Степень сжатия зависит от давления перед компрессором и за ним, а расход определяется по перепаду давления на любом пассивном участке воздушного тракта по его гидравлическому сопротивлению. Следовательно, измерив давление за компрессором и в двух точках тракта перед ним и сопоставив их, можно определить, в какой зоне характеристики работает компрессор. При приближении к границе помпажа автоматически открываются устройства, перепускающие воздух после компрессора в атмосферу или на всас.

Такими устройствами являются заслонки, щельные и ленточные клапаны с автоматическим приводом.

§ 39. Система маслоснабжёния ГТУ

Система маслоснабжёния ГТУ предназначена для подачи масла к подшипникам, в гидравлическую или электрогидравлическую систему регулирования и к трущимся поверхностям (зубчатым передачам, шарнирам и др.). Обычно применяют турбинное масло, имеющее температуру застывания—15° С. В северных районах используют специальные масла, температура застывания которых —45° С.

Масла должным иметь определенную вязкость, кислотное число и зольность; ■ водорастворимые кислоты и щелочи, механические примеси, вода и сера должны в них полностью отсутствовать. Чтобы не допустить излишне быстрого окисления масла, его температура после подшипников должна быть не более 70—75° С. Теплота, уносимая маслом, отводится из системы маслоснабжёния маслоохладителями, через которые прокачивается охлаждающая вода. Расход масла зависит от количества выделяющейся теплоты в подшипниках и допустимой температуры нагрева.

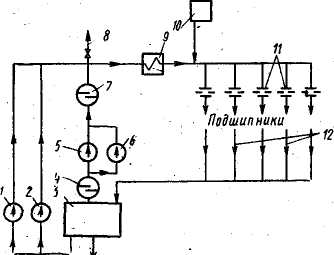

При простейшей схеме маслоснабжёния (рис. 136) масло из масляного бака 3 через магнитный фильтр 4 подается насосом 5

в системы смазки и регулирования 8. В случае выхода из строя насоса 5 используется резервный насос 6. Затем масло фильтруется еще раз фильтром 7 и, пройдя маслоохладитель 9 и дроссельные шайбы //, дозирующие его подачу, подается к каждому подшипнику. После подшипников масло по сливным трубопроводам 12 поступает в общий коллектор, а из него — в масляный бак, где освобождается от воздуха и шлака. Емкости бака должно хватать на{ 4—8 мин работы основного масляного насоса. Давление масла перед подшипниками обычно равно 0,15— 0,17 МПа. Если необходимо масло более высокого давления, оно подается дополнительным насосом, устанавливаемым перед входом в систему регулирования. При снижении давления ниже допустимого автоматически включается аварийный масляный электронасос

2.

Магнитные фильтры 4 предназначены для отделения мелких металлических частиц, а фильтры 7 задерживают немагнитные включения.

Маслоохладители представляют собой трубчатые теплообмен-

Слив -. •

Рис. 136. Схема системы маслоснабжёния турбины:

1, 2 — пусковой н аварийный маслонасосы, 3 — маслобак, 4, 7 — фильтры, 5, 6 — насосы, S— отвод в систему регулирования, 9 — маслоохладитель, 10 — аварийная емкость, // — дроссельные шайбы, 12 — слив масла из подшипников турбины

fflaunt. Внутри трубок течет вода, а снаружи они омываются мас-|1яом. Давление воды должно быть меньше давления масла, чтобы случае образования не плотности она не могла попасть в под-

* ШИПНИКИ.

Система маслоснабжёния подает масло не только к подшипникам турбины, но и к подшипникам потребителя энергии — электрического генератора, нагнетателя природного газа или др. В нагнетателях природного газа масло также подается на его торцовое, уплотнение. Перед сливом в бак это масло очищают от газа.

Контрольные вопросы

1. Каково назначение систем топливоснабжения?

2. Назовите основные элементы систем топливоснабжения ГТУ, работающих на жидком и газообразном топливе.

3. Чем отличаются системы топливоснабжения ГТУ для легких и тяжелых топлив?

4. Как обеспечивается безопасность систем топливоснабжения ГТУ, работающих на газообразном топливе при пусках и остановах?

5. Каково назначение систем автоматического регулирования и защиты .ГТУ?

6. Как работает синхронизатор?

7. Какие виды защит вы знаете?

8. Из каких элементов состоит система маслоснабжёния ГТУ?

Глава девятая

Потребители мощности газотурбинных установок

§ 40. Электрический генератор

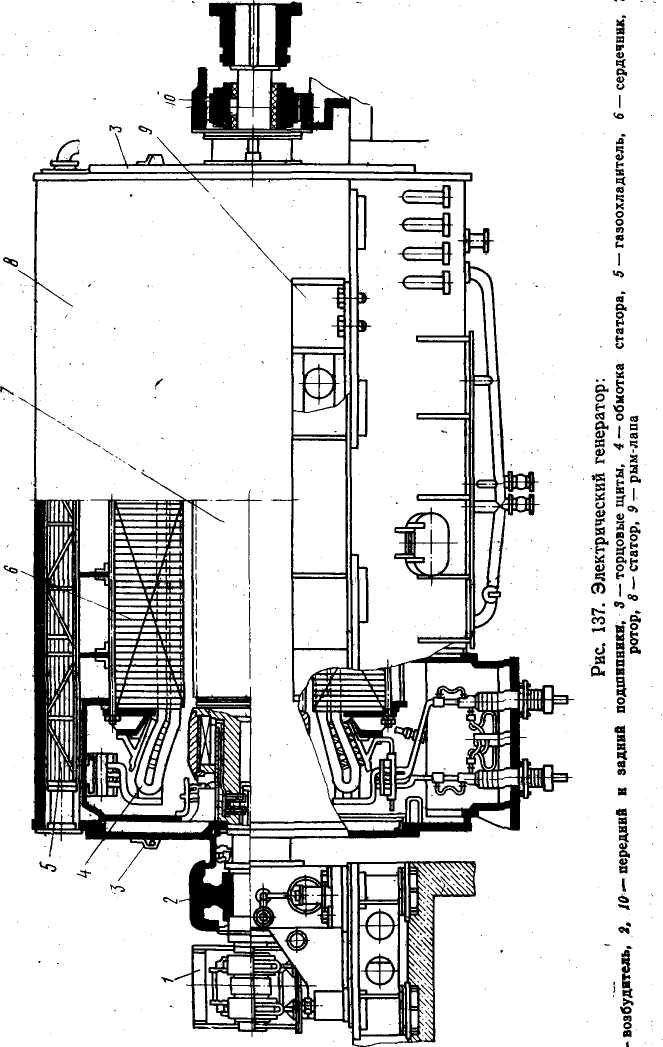

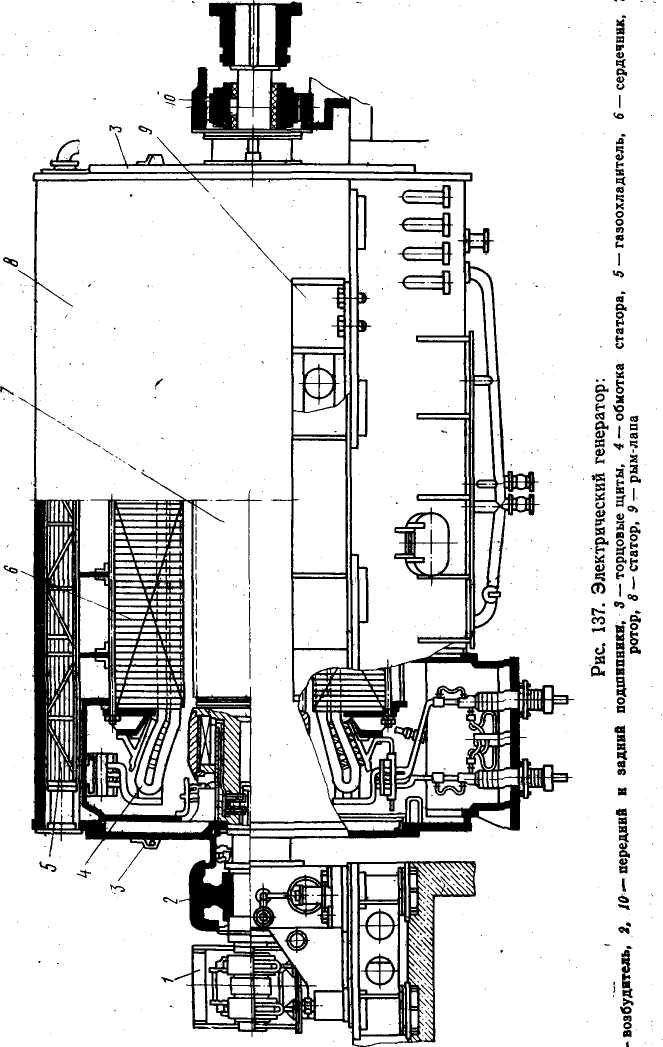

Электрические генераторы представляют собой трехфазные генераторы переменного тока (рис. 137), основным элементом которых является цельнокованый ротор 7, вращающийся в подшипниках скольжения 2 и 10 и расположенный внутри статора 8, установленного на фундаменте. В пазы ротора уложены обмотки, через которые проходит постоянный ток от постороннего источника, называемого возбудителем 1. При вращении ротора создается вращающееся магнитное поле. В статоре генератора располагается цилиндрический сердечник 6, изготовленный из листов электротехнической стали. На внутренней поверхности сердечника вы* полнены каналы, в которых расположена обмотка 4 статора. Вращающееся магнитное поле ротора, пересекая обмотку статора, наводит в ней эдс. В результате в обмотке статора возникает электрический ток, который через повышающий трансформатор поступает в электрическую сеть и направляется к потребителям.

Статор генератора выполняется сварным из листовой стали и не имеет горизонтального разъема. Снаружи к цилиндрическому корпусу статора приварены рым-лапы 9, необходимые для его установки на фундамент. Торцы корпуса закрываются щитами 3.

В, корпусе статора расположены газоохладители 5 для охлаждения среды, циркулирующей внутри, корпуса; генератора и представляющие собой теплообменники из тонкостенных латунных трубок, внутри которых проходит охлаждающая вода. ,

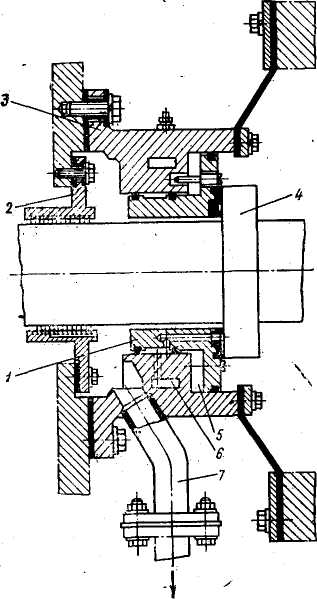

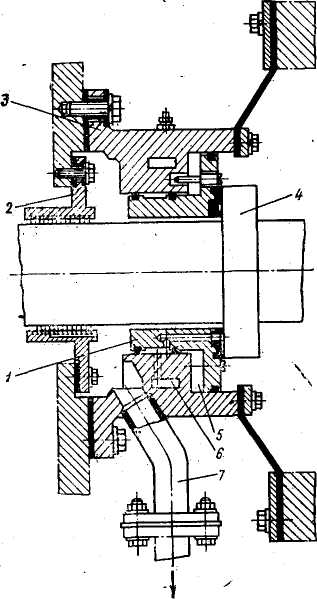

В местах выхода вала генератора из щитов располагаются уплотняющие подшипники (рис. 13$), которые позволяют полностью изолировать пространство внутри статор к от окружающей среды.

Рве 138. Двухкамерный уплотняющий подшипник генератора:

I — вкладыш, 2 — маслоуловитель, 8 — корпус,

*—упорный гребень, $, « — камеры првжвк-

ного и уплотняющего наела, 7 —труба слива

масла со стороны генератора

Слив масла в

маслосистему подача масла аз туроины маелвсистемы турбины

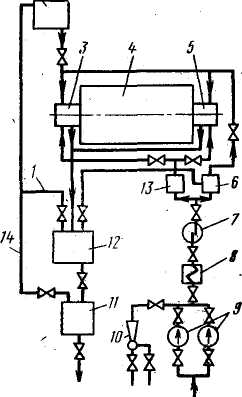

Рис 139. Схема системы маслоснаб-

жения двухкамерных уплотняющих

подшипников генератора:

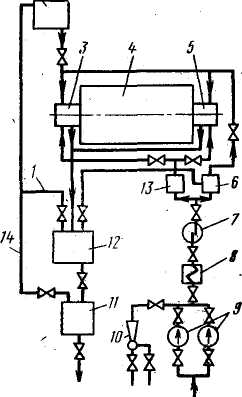

1, 14 — дополнительная переливная и переливная трубы, 2 — демпферный бак, 3. I — уплотняющие подшипники, 4 —электрогенератор, 6, Л —регуляторы давления прижимного н уплотнительного масла, 7— фильтр, 8 — маслоохладитель, 9 — насосы, 10 — инжектор, .// — поплавковый затвор, 12 — бачок продувки

Уплотнение необходимо при использовании в качестве охлаждающей среды водорода, так как в смеси с воздухом он при определен* ной концентрации взрывоопасен и поэтому его утечка недопустима. Корпус подшипника 3 крепится к наружной стороне торцового щита через пластмассовую шайбу и электрически изолирован от него.

Основным элементом уплотнения является не вращающийся вкладыш 1, который прижимается к упорному гребню 4 ротора давлением масла в камере 5. Давление масла автоматически регулируется специальным устройством. Через камеру 6 в зазор между вкладышем и гребнем ротора подается масло, которое не позволяет водороду вытекать наружу. Масло из камеры между' уплотняющим подшипником и маслоуловителем 2 по трубе 7 сливается в маслосистему генератора.

Уплотняющие подшипники имеют автономную систему масло-снабжения (рис. 139) и общий с турбиной маслобак, из которого масло забирается насосами 9 или инжектором 10. Через маслоохладитель 8 и фильтр 7 масло поступает к регуляторам 13 и 6, которые управляют его подачей к вкладышам уплотняющих подшипников 3 и 5 генератора 4, а также подачей прижимного масла. Чтобы во время переключения маслонасосов подача масла не прекращалась, в схеме маслоснабжения предусмотрена специальная емкость — демпферный бак 2, в котором находится необходимый запас масла. Это масло самотеком может поступать к уплотняющим подшипникам 3 и 5. Масло из подшипников через бачок продувки 12 и поплавковый затвор // сливается в маслосистему турбины.

При работе генератора часть мощности (1,54-2,5%) теряется и превращается в теплоту, которая приводит к чрезмерному его разогреву. Перегрев генератора недопустим, так как под действием высокой температуры изоляция обмоток ротора и статора теряет механическую прочность и изолирующие свойства. В зависимости от типа применяемой изоляции нормальная температура генератора 130—180° С. Для поддержания нормальной температур ры генератор охлаждают, газами (воздухом, водородом), жидкостями (водой, маслом) или используют смешанное водородно-жидкостное охлаждение.

Охлаждение может быть косвенным или непосредственным. При косвенном газ охлаждает проводники обмоток снаружи, а при непосредственном водород, вода или масло проходит по каналам, выполненным внутри проводников обмоток.

Воздушные системы охлаждения выполняются только косвенными и в настоящее время используются в генераторах относительно небольшой мощности (до 12 МВт), хотя существуют в ранее выпускавшихся генераторах мощностью до 100 МВт, находящихся еще в эксплуатации.

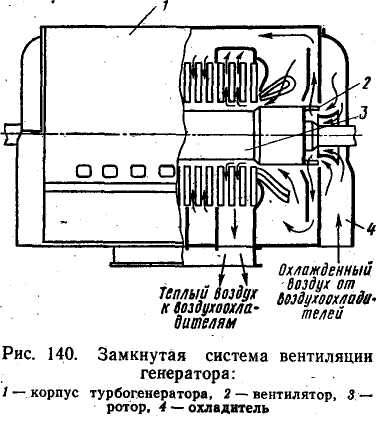

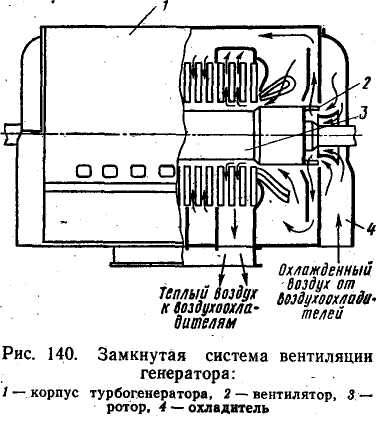

При воздушном охлаждении (рис. 140) вентиляция генератора осуществляется вентиляторами 2, расположенными на ее роторе 3. Вентиляторы забирают воздух из воздухоохладителей и направляют его к охлаждаемым поверхностям статора и ротора. Нагретый воздух уходит из корпуса / генератора в воздухоохладители, и которых охлаждающей средой служит вода.

При непосредственном охлаждении используется дистиллированная вода, имеющая удельное сопротивление не менее 2-105Ом-см. Масло в качестве охладителя применяется значительно, ре-

же, так как его теплопроводность примерно в 2,5 раза меньше теплопроводности воды и оно пожароопасно.

В генераторах применяют электромашинные и вентильные системы возбуждения. В электромашинной системе источником постоянного тока служит вспомогательный электрогенератор постоянного тока (возбудитель), который/может быть соединен с ротором генератора или приводиться в действие независимым синхронным или асинхронным электродвигателем. При вентильной системе источником постоянного тока служат ртутные или полупроводниковые вентили, которые питаются током от генератора или вспомогательного синхронного электрогенератора.

Системы возбуждения изготовляют по схеме независимого возбуждения или самовозбуждения. Чаще используются схемы независимого возбуждения, в которых возбудитель не связан с электрической сетью, а приводится во вращение ротором возбуждаемого генератора. В этом случае возбудителем служит электрогенератор постоянного тока с вентильными выпрямителями. В схемах с самовозбуждением в возбудителе используется электрическая энергия, которая вырабатывается самим генератором или отбираемая из электрической сети.

Электромашинные возбудители применяют в генераторах мощностью до 100 МВт, а также в качестве резервных возбудителей генераторов с вентильными системами возбуждения. В генераторах большой мощности применяют системы возбуждения с неуправляемыми или управляемыми вентилями.

Чтобы не допустить попадание компрессора в помпаж, необходимо знать, какой точке характеристики соответствует режим его работы. Эта точка определяется любыми двумя из трех величин: степенью сжатия, расходом воздуха, приведенной частотой вращения. -А / Степень сжатия зависит от давления перед компрессором и за ним, а расход определяется по перепаду давления на любом пассивном участке воздушного тракта по его гидравлическому сопротивлению. Следовательно, измерив давление за компрессором и в двух точках тракта перед ним и сопоставив их, можно определить, в какой зоне характеристики работает компрессор. При приближении к границе помпажа автоматически открываются устройства, перепускающие воздух после компрессора в атмосферу или на всас.

Такими устройствами являются заслонки, щельные и ленточные клапаны с автоматическим приводом.

§ 39. Система маслоснабжёния ГТУ

Система маслоснабжёния ГТУ предназначена для подачи масла к подшипникам, в гидравлическую или электрогидравлическую систему регулирования и к трущимся поверхностям (зубчатым передачам, шарнирам и др.). Обычно применяют турбинное масло, имеющее температуру застывания—15° С. В северных районах используют специальные масла, температура застывания которых —45° С.

Масла должным иметь определенную вязкость, кислотное число и зольность; ■ водорастворимые кислоты и щелочи, механические примеси, вода и сера должны в них полностью отсутствовать. Чтобы не допустить излишне быстрого окисления масла, его температура после подшипников должна быть не более 70—75° С. Теплота, уносимая маслом, отводится из системы маслоснабжёния маслоохладителями, через которые прокачивается охлаждающая вода. Расход масла зависит от количества выделяющейся теплоты в подшипниках и допустимой температуры нагрева.

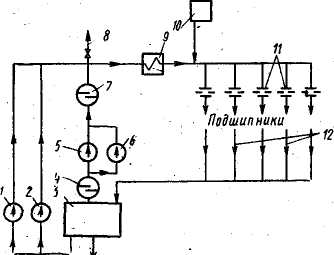

При простейшей схеме маслоснабжёния (рис. 136) масло из масляного бака 3 через магнитный фильтр 4 подается насосом 5

в системы смазки и регулирования 8. В случае выхода из строя насоса 5 используется резервный насос 6. Затем масло фильтруется еще раз фильтром 7 и, пройдя маслоохладитель 9 и дроссельные шайбы //, дозирующие его подачу, подается к каждому подшипнику. После подшипников масло по сливным трубопроводам 12 поступает в общий коллектор, а из него — в масляный бак, где освобождается от воздуха и шлака. Емкости бака должно хватать на{ 4—8 мин работы основного масляного насоса. Давление масла перед подшипниками обычно равно 0,15— 0,17 МПа. Если необходимо масло более высокого давления, оно подается дополнительным насосом, устанавливаемым перед входом в систему регулирования. При снижении давления ниже допустимого автоматически включается аварийный масляный электронасос

2.

Магнитные фильтры 4 предназначены для отделения мелких металлических частиц, а фильтры 7 задерживают немагнитные включения.

Маслоохладители представляют собой трубчатые теплообмен-

Слив -. •

Рис. 136. Схема системы маслоснабжёния турбины:

1, 2 — пусковой н аварийный маслонасосы, 3 — маслобак, 4, 7 — фильтры, 5, 6 — насосы, S— отвод в систему регулирования, 9 — маслоохладитель, 10 — аварийная емкость, // — дроссельные шайбы, 12 — слив масла из подшипников турбины

fflaunt. Внутри трубок течет вода, а снаружи они омываются мас-|1яом. Давление воды должно быть меньше давления масла, чтобы случае образования не плотности она не могла попасть в под-

* ШИПНИКИ.

Система маслоснабжёния подает масло не только к подшипникам турбины, но и к подшипникам потребителя энергии — электрического генератора, нагнетателя природного газа или др. В нагнетателях природного газа масло также подается на его торцовое, уплотнение. Перед сливом в бак это масло очищают от газа.

Контрольные вопросы

1. Каково назначение систем топливоснабжения?

2. Назовите основные элементы систем топливоснабжения ГТУ, работающих на жидком и газообразном топливе.

3. Чем отличаются системы топливоснабжения ГТУ для легких и тяжелых топлив?

4. Как обеспечивается безопасность систем топливоснабжения ГТУ, работающих на газообразном топливе при пусках и остановах?

5. Каково назначение систем автоматического регулирования и защиты .ГТУ?

6. Как работает синхронизатор?

7. Какие виды защит вы знаете?

8. Из каких элементов состоит система маслоснабжёния ГТУ?

Глава девятая

Потребители мощности газотурбинных установок

§ 40. Электрический генератор

Электрические генераторы представляют собой трехфазные генераторы переменного тока (рис. 137), основным элементом которых является цельнокованый ротор 7, вращающийся в подшипниках скольжения 2 и 10 и расположенный внутри статора 8, установленного на фундаменте. В пазы ротора уложены обмотки, через которые проходит постоянный ток от постороннего источника, называемого возбудителем 1. При вращении ротора создается вращающееся магнитное поле. В статоре генератора располагается цилиндрический сердечник 6, изготовленный из листов электротехнической стали. На внутренней поверхности сердечника вы* полнены каналы, в которых расположена обмотка 4 статора. Вращающееся магнитное поле ротора, пересекая обмотку статора, наводит в ней эдс. В результате в обмотке статора возникает электрический ток, который через повышающий трансформатор поступает в электрическую сеть и направляется к потребителям.

Статор генератора выполняется сварным из листовой стали и не имеет горизонтального разъема. Снаружи к цилиндрическому корпусу статора приварены рым-лапы 9, необходимые для его установки на фундамент. Торцы корпуса закрываются щитами 3.

В, корпусе статора расположены газоохладители 5 для охлаждения среды, циркулирующей внутри, корпуса; генератора и представляющие собой теплообменники из тонкостенных латунных трубок, внутри которых проходит охлаждающая вода. ,

В местах выхода вала генератора из щитов располагаются уплотняющие подшипники (рис. 13$), которые позволяют полностью изолировать пространство внутри статор к от окружающей среды.

Рве 138. Двухкамерный уплотняющий подшипник генератора:

I — вкладыш, 2 — маслоуловитель, 8 — корпус,

*—упорный гребень, $, « — камеры првжвк-

ного и уплотняющего наела, 7 —труба слива

масла со стороны генератора

Слив масла в

маслосистему подача масла аз туроины маелвсистемы турбины

Рис 139. Схема системы маслоснаб-

жения двухкамерных уплотняющих

подшипников генератора:

1, 14 — дополнительная переливная и переливная трубы, 2 — демпферный бак, 3. I — уплотняющие подшипники, 4 —электрогенератор, 6, Л —регуляторы давления прижимного н уплотнительного масла, 7— фильтр, 8 — маслоохладитель, 9 — насосы, 10 — инжектор, .// — поплавковый затвор, 12 — бачок продувки

Уплотнение необходимо при использовании в качестве охлаждающей среды водорода, так как в смеси с воздухом он при определен* ной концентрации взрывоопасен и поэтому его утечка недопустима. Корпус подшипника 3 крепится к наружной стороне торцового щита через пластмассовую шайбу и электрически изолирован от него.

Основным элементом уплотнения является не вращающийся вкладыш 1, который прижимается к упорному гребню 4 ротора давлением масла в камере 5. Давление масла автоматически регулируется специальным устройством. Через камеру 6 в зазор между вкладышем и гребнем ротора подается масло, которое не позволяет водороду вытекать наружу. Масло из камеры между' уплотняющим подшипником и маслоуловителем 2 по трубе 7 сливается в маслосистему генератора.

Уплотняющие подшипники имеют автономную систему масло-снабжения (рис. 139) и общий с турбиной маслобак, из которого масло забирается насосами 9 или инжектором 10. Через маслоохладитель 8 и фильтр 7 масло поступает к регуляторам 13 и 6, которые управляют его подачей к вкладышам уплотняющих подшипников 3 и 5 генератора 4, а также подачей прижимного масла. Чтобы во время переключения маслонасосов подача масла не прекращалась, в схеме маслоснабжения предусмотрена специальная емкость — демпферный бак 2, в котором находится необходимый запас масла. Это масло самотеком может поступать к уплотняющим подшипникам 3 и 5. Масло из подшипников через бачок продувки 12 и поплавковый затвор // сливается в маслосистему турбины.

При работе генератора часть мощности (1,54-2,5%) теряется и превращается в теплоту, которая приводит к чрезмерному его разогреву. Перегрев генератора недопустим, так как под действием высокой температуры изоляция обмоток ротора и статора теряет механическую прочность и изолирующие свойства. В зависимости от типа применяемой изоляции нормальная температура генератора 130—180° С. Для поддержания нормальной температур ры генератор охлаждают, газами (воздухом, водородом), жидкостями (водой, маслом) или используют смешанное водородно-жидкостное охлаждение.

Охлаждение может быть косвенным или непосредственным. При косвенном газ охлаждает проводники обмоток снаружи, а при непосредственном водород, вода или масло проходит по каналам, выполненным внутри проводников обмоток.

Воздушные системы охлаждения выполняются только косвенными и в настоящее время используются в генераторах относительно небольшой мощности (до 12 МВт), хотя существуют в ранее выпускавшихся генераторах мощностью до 100 МВт, находящихся еще в эксплуатации.

При воздушном охлаждении (рис. 140) вентиляция генератора осуществляется вентиляторами 2, расположенными на ее роторе 3. Вентиляторы забирают воздух из воздухоохладителей и направляют его к охлаждаемым поверхностям статора и ротора. Нагретый воздух уходит из корпуса / генератора в воздухоохладители, и которых охлаждающей средой служит вода.

При непосредственном охлаждении используется дистиллированная вода, имеющая удельное сопротивление не менее 2-105Ом-см. Масло в качестве охладителя применяется значительно, ре-

же, так как его теплопроводность примерно в 2,5 раза меньше теплопроводности воды и оно пожароопасно.

В генераторах применяют электромашинные и вентильные системы возбуждения. В электромашинной системе источником постоянного тока служит вспомогательный электрогенератор постоянного тока (возбудитель), который/может быть соединен с ротором генератора или приводиться в действие независимым синхронным или асинхронным электродвигателем. При вентильной системе источником постоянного тока служат ртутные или полупроводниковые вентили, которые питаются током от генератора или вспомогательного синхронного электрогенератора.

Системы возбуждения изготовляют по схеме независимого возбуждения или самовозбуждения. Чаще используются схемы независимого возбуждения, в которых возбудитель не связан с электрической сетью, а приводится во вращение ротором возбуждаемого генератора. В этом случае возбудителем служит электрогенератор постоянного тока с вентильными выпрямителями. В схемах с самовозбуждением в возбудителе используется электрическая энергия, которая вырабатывается самим генератором или отбираемая из электрической сети.

Электромашинные возбудители применяют в генераторах мощностью до 100 МВт, а также в качестве резервных возбудителей генераторов с вентильными системами возбуждения. В генераторах большой мощности применяют системы возбуждения с неуправляемыми или управляемыми вентилями.