Файл: Курсовая работа по дисциплине Проектирование сборочносварочных цехов Исполнена студенткой Малютиной Валентиной Андреевной.docx

Добавлен: 26.10.2023

Просмотров: 409

Скачиваний: 41

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Назначение и расчетная программа цеха

1.1 Назначение цеха и его роль в общем процессе изготовления конструкции

1.2 Определение производственной программы цеха

1.3 Разбивка конструкции на сборочные единицы

2. Основные положения по организации производства и технологии изготовления типовых узлов и секций

4. Разработка компоновочной схемы сборочно-сварочного цеха (участка).

где:

Др=253 – число рабочих дней;

Дпр=9 – число предпраздничных дней;

tп – продолжительность смены, час;

tc=1 – число часов, на которое сокращен рабочий день перед праздниками (tc=1час);

Кпо=0,95 – коэффициент, учитывающий простои оборудования в ремонте;

Кс – число смен.

3.2 Расчёт и оптимизация количества рабочих мест. Расчёт и оптимизация количества оборудования.

Оборудование заготовительных и сборочно-сварочных участков разделяют на основное и вспомогательное. Основное оборудование заготовительных участков: для очистки и правки материала, разметки, вырезки и гибки заготовок, обработку кромок под сварку и прессовое оборудование. Сварочные участки включают основное оборудование для сборки под сварку, автосварочные стенды, термическое оборудование, оборудование для испытаний и нанесения покрытий. Сборочное оборудование под сварку: для дуговой сварки, для контактной сварки, для пайки и склейки, для специальных видов сварки (лазером, электронным лучом и др.), механическое сварочное (для поворота сварных узлов, для подъема сварщиков), контрольное. К вспомогательному относят оборудование для ремонта и все виды транспортного оборудования. Производственное оборудование рассчитывают в соответствии с принятым технологическим процессом.

Для не поточного производства расчетное число единиц оборудования определяют по формуле:

Полученные значения Ср округляют до большего целого числа, получая при этом принятое число оборудования Сп для данной операции.

Количество сборочного оборудования:

Количество сварочного оборудования:

Расчетное число рабочих мест или сборочных стендов определяют по формуле

где Fд.раб.м – действительный годовой фонд времени рабочего места, ч; П – плотность работ или нормы обслуживания оборудования.

Полученное значение Мр округляют до большего целого числа, получая при этом принятое число рабочих мест или сборочных стендов Мп

Количество рабочих мест для сборочных операций:

Количество рабочих мест для сварочных операций:

Итого производственных рабочих – 8 чел

Различают коэффициент загрузки оборудования и коэффициент загрузки рабочих мест:

Необходимо стремиться к тому, чтобы средний коэффициент загрузки оборудования был возможно ближе к единице. В серийном производстве величина его должна быть не менее 0,75...0,85

Вспомогательные рабочие выполняют операции по обслуживанию технологического процесса. Для укрупненных расчетов число вспомогательных рабочих можно принимать равным 20–30 % от числа производственных рабочих.

Число вспомогательных рабочих принимаем 3 человека.

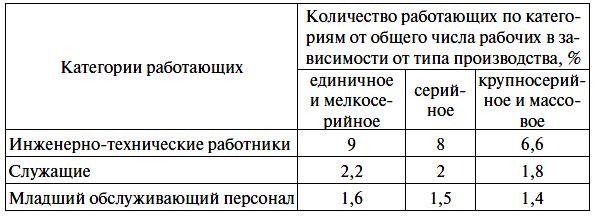

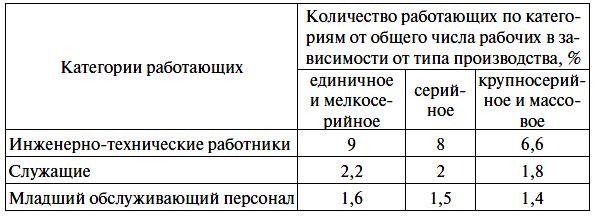

Прочие категории работающих:

• инженерно-технические работники;

• младший обслуживающий персонал;

• служащие;

• работники сектора технического контроля.

Для укрупненных расчетов их соотношение к числу всех рабочих принимают по табл. 3.

Таблица 3

Определение численности прочих категорий работающих

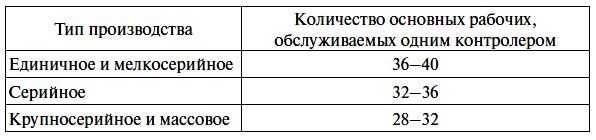

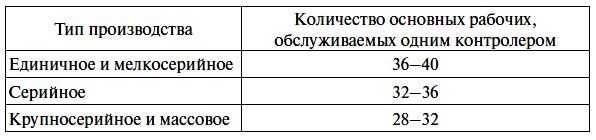

Для определения численности работников службы технического контроля можно воспользоваться табл. 4.

Таблица 4

Определение численности работников службы технического контроля

Число прочих категорий работников принимаем:

инженерно-технические работники – 1 чел

младший обслуживающий персонал – 1 чел

служащие – 1 чел

работники сектора технического контроля – 1 чел

Таким образом, количество работающих мест в сборочно-сварочном цехе составляет 15 штук.

Для серийного производства наиболее применима схема цеха с продольным направлением производственного потока.

4.2 Расчёт общей площади цеха, выбор размеров и числа пролётов цеха, выбор транспортного оборудования

4.2.1 Расчёт общей площади цеха, выбор размеров и числа пролётов цеха

В состав цеха машиностроительного завода входят производственные и вспомогательные участки, а также бытовые и служебные помещения. В зависимости от этого площадь цеха по своему назначению подразделяется также на производственную, вспомогательную и служебно-бытовую.

К производственной площади относят участки, занятые: производственным оборудованием; рабочими местами для выполнения сборочных и сварочных операций; транспортным оборудованием – конвейерами, рольгангами, электрическими тележками; местами складирования заготовок и готовых изделий; рабочих мест контролеров; испытательными стендами и установками; окрасочными участками; участками консервации и упаковки изделий; проходами и проездами между рядами оборудования за исключением магистральных проездов.

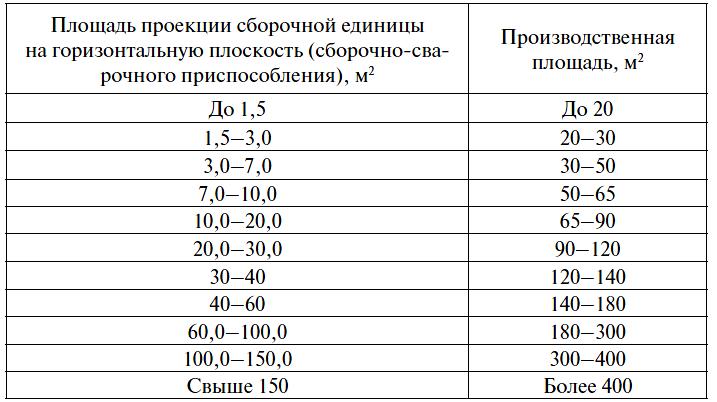

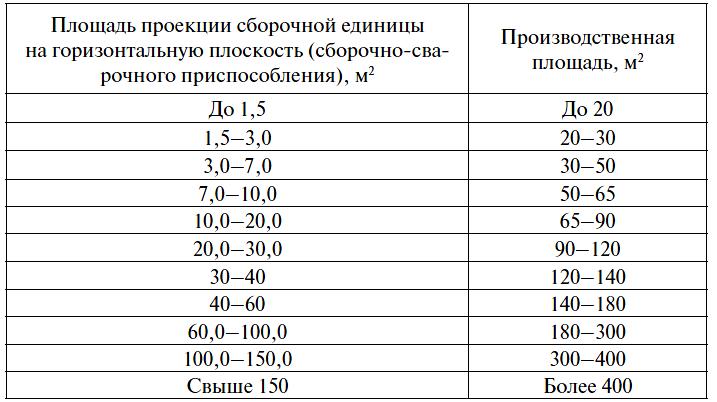

К вспомогательной площади относится территория цеха, занятая энергетическими и сантехническими устройствами, кладовыми, антресолями, а также магистральными и пожарными проездами. Для укрупненного расчета производственная площадь цеха F определяется по показателю удельной площади, приходящейся на единицу оборудования:

где Fуд – удельная площадь на единицу оборудования сборочно-сварочного цеха (табл. 23); n – принятое число оборудования.

Площадь, занимаемая энергетическими и сантехническими устройствами, проездами, составляет 25–30 % от производственной площади и уточняется компоновкой корпуса.

Вспомогательная площадь принимается 134 м2.

Расчет площадей складов выполняется по формуле:

где П - производственная программа

-площадь наибольшей детали в изделии

-площадь наибольшей детали в изделии

-число заготовок в стопе

-число заготовок в стопе

- время хранения на складе

- время хранения на складе

Время хранения на складе t принимается для склада хранения для всех участков - по 1 часу.

Точный расчет площади производится после размещения оборудования, рабочих мест, проходов и проездов на планировке цеха с учетом норм технологического проектирования.

Для размещения сварочных цехов (участков) необходимо применять, как правило, одноэтажные здания.

Основными структурными частями зданий являются пролеты. Под пролетом понимается объемная часть здания, ограниченная двумя смежными рядами колонн.

Основными строительными параметрами здания являются:

– ширина пролета (расстояние между продольными осями колонн) – L;

– шаг колонн (расстояние между их поперечными осями) – t;

– высота пролета (расстояние от чистого пола до низа несущих покрытий) – H.

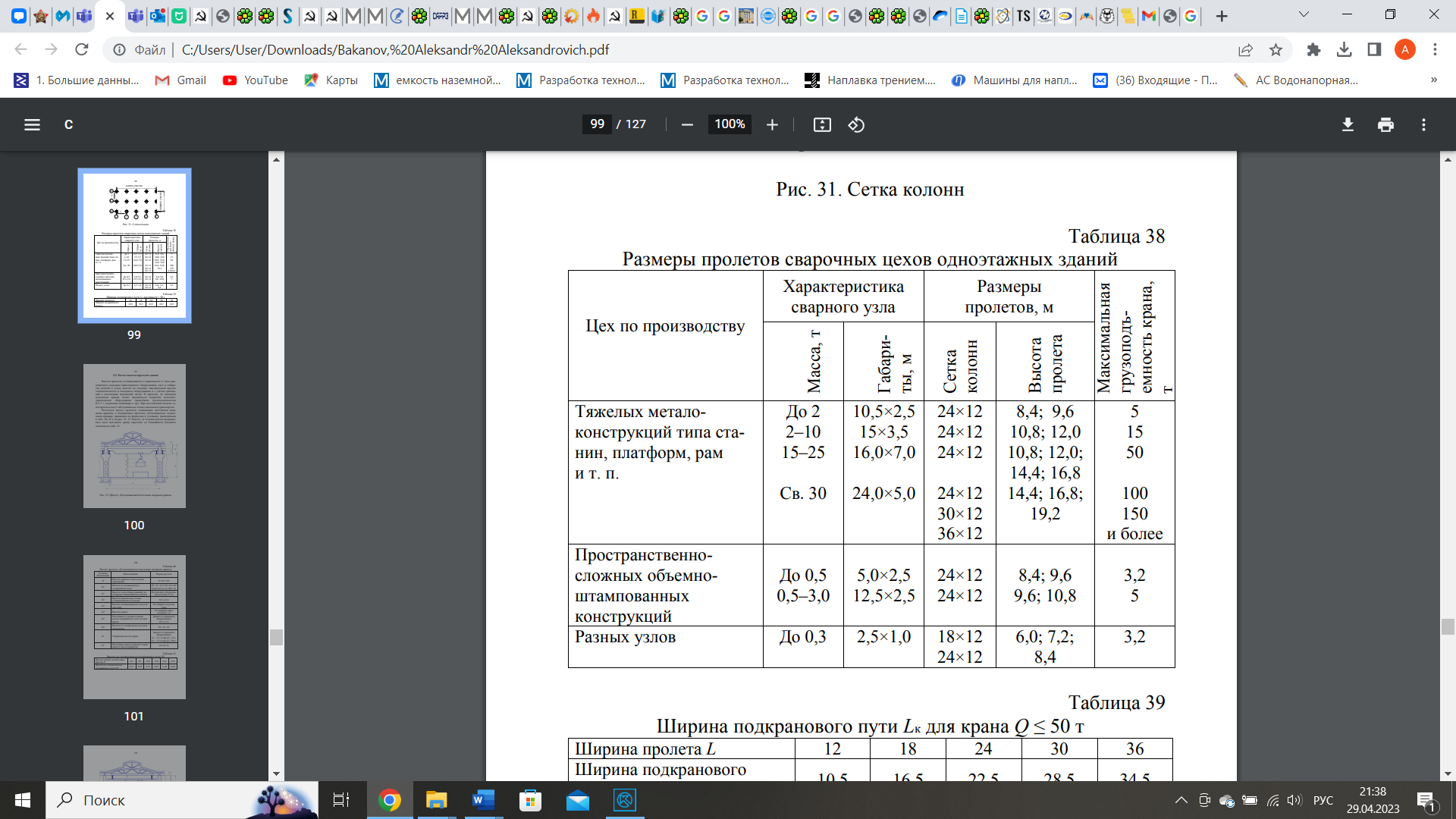

С учетом габаритов используемого оборудования, габаритов и массы листового проката и площадей отделений цеха определяем размер пролета табличным методом

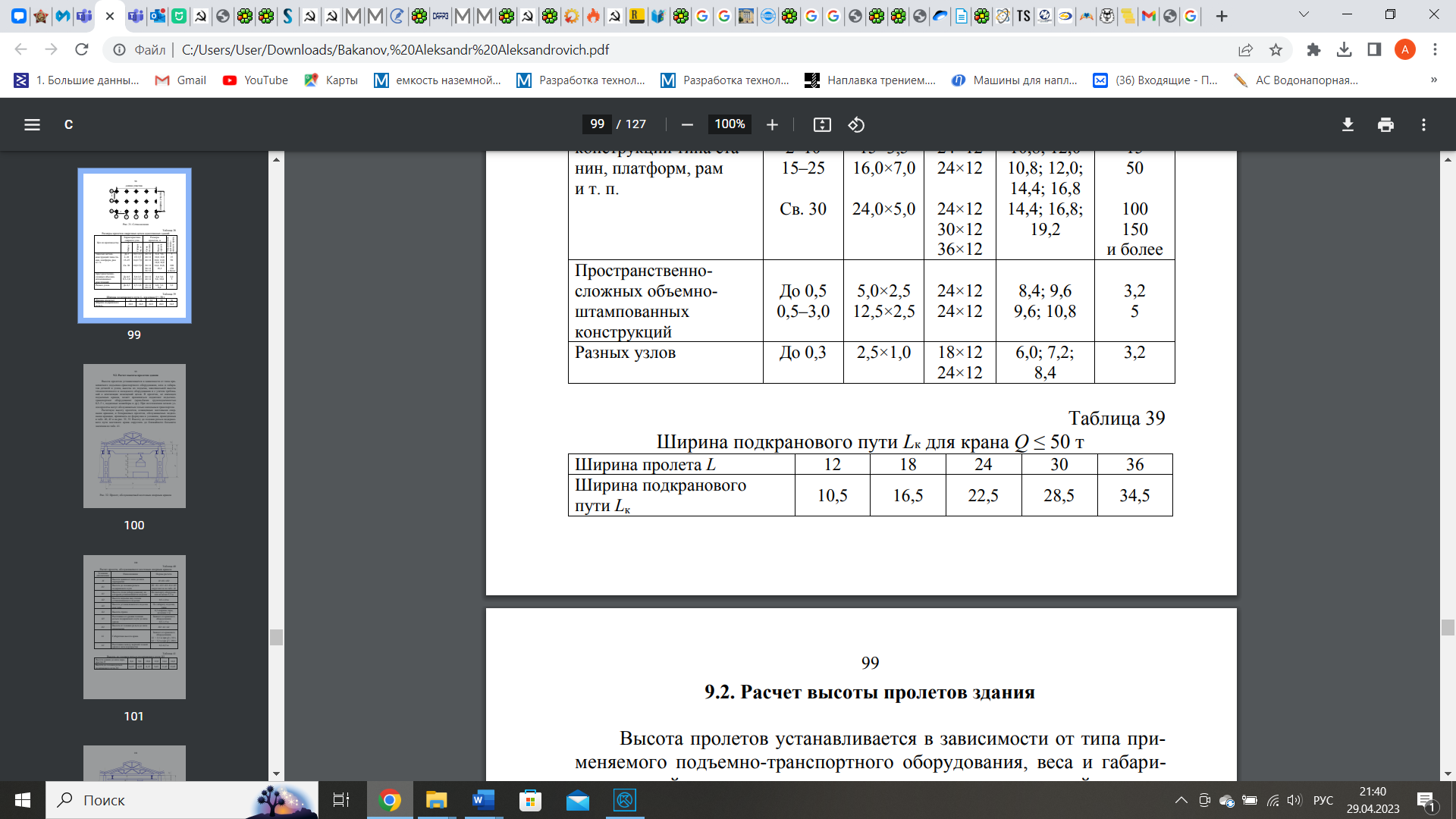

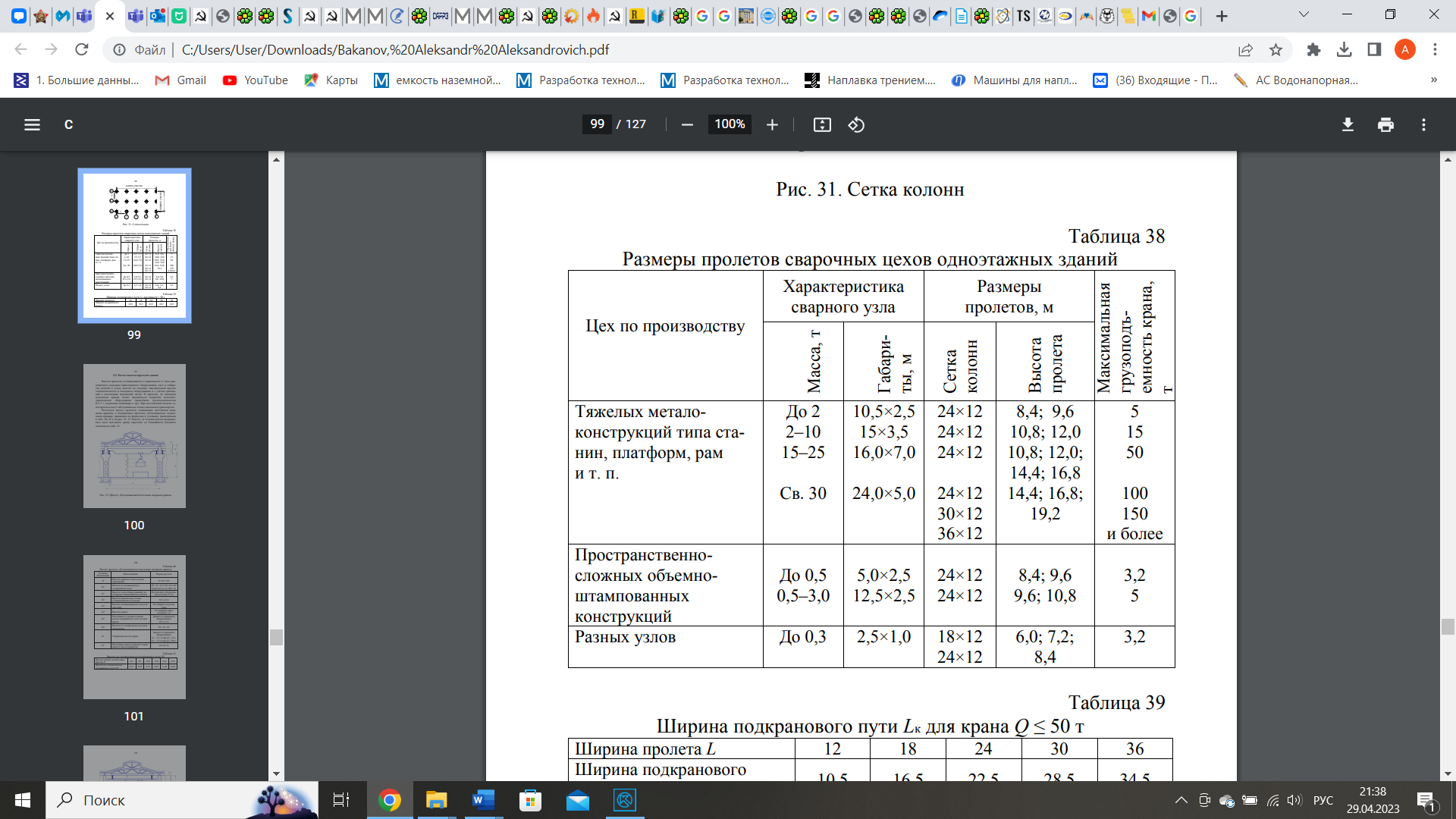

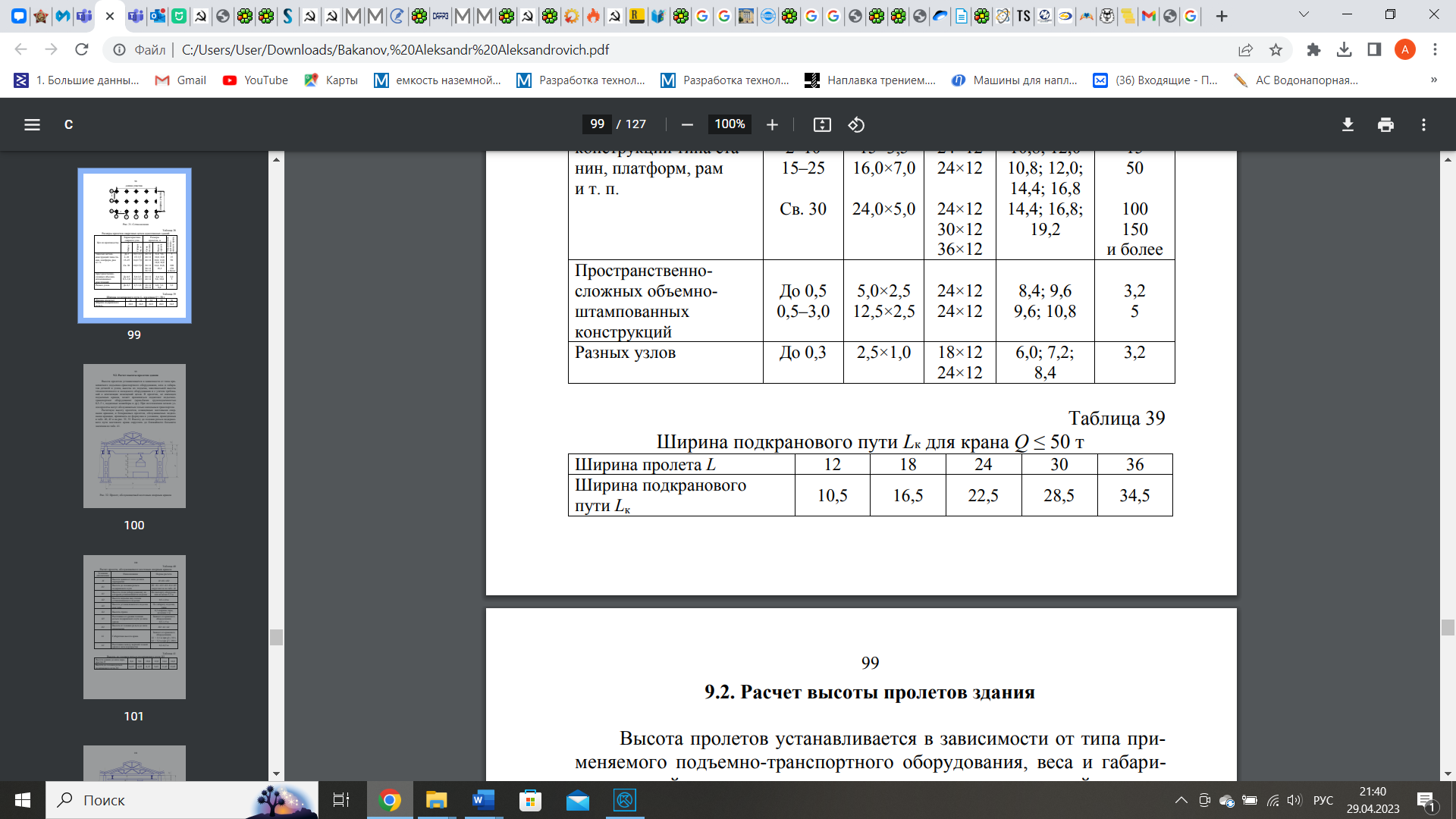

Таблица 4.3 – Размеры пролетов сварочных цехов одноэтажных зданий [5]

С учетом административно-конторских и бытовых помещений, а также цеховых складов принимаем для участков заготовки и сборки-сварки 2 пролета 72х24 метра с шагом колонн 12 метров.

Ширина подкранового пути Lк для крана Q ≤ 50 т

4.2.2 Расчет высоты пролетов цеха

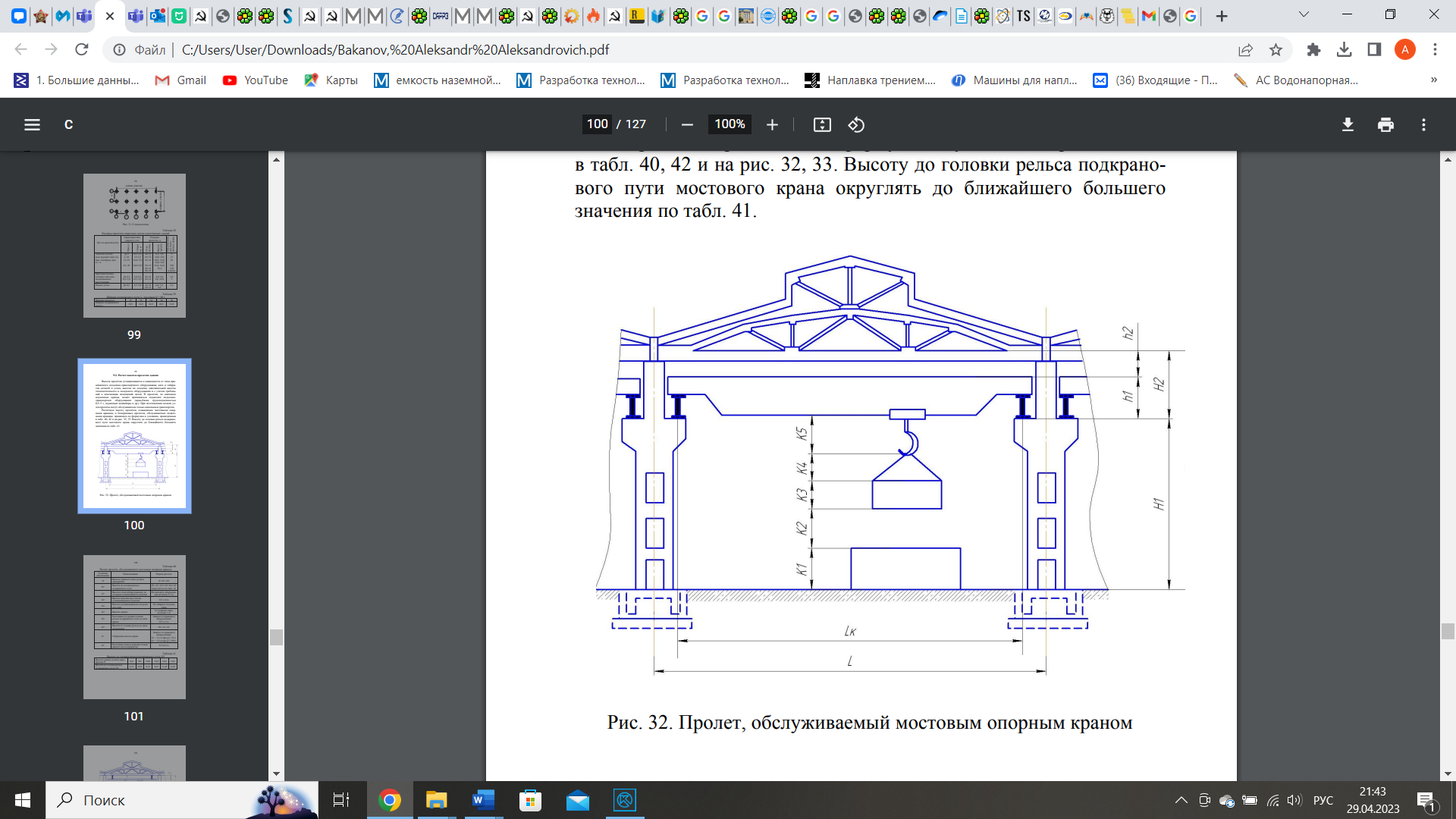

Высота пролетов устанавливается в зависимости от типа применяемого подъемно-транспортного оборудования, веса и габаритов деталей и узлов, высоты их подъема, максимальной высоты технологического и складского оборудования и с учетом требований к вентиляции помещений цехов.

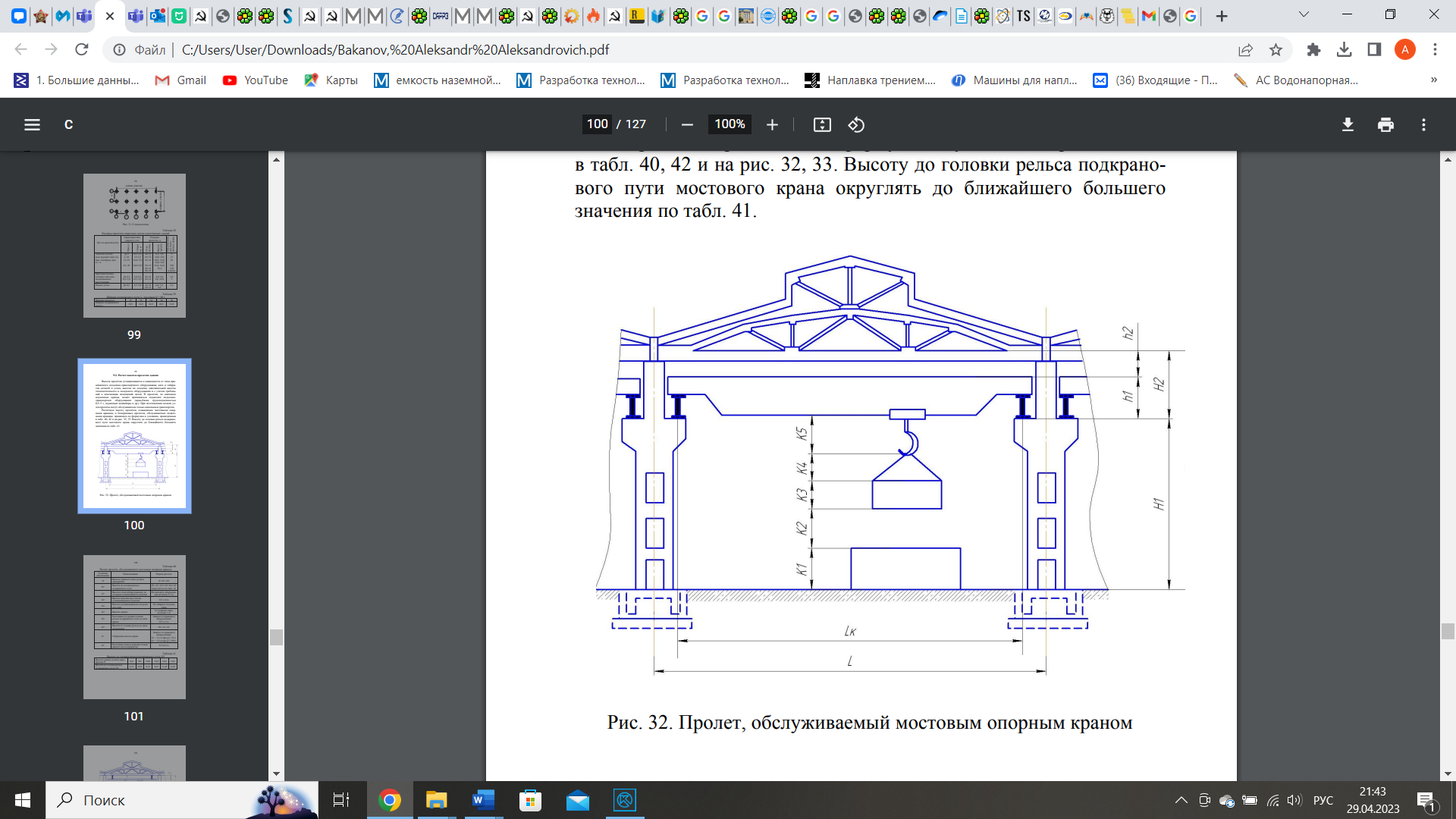

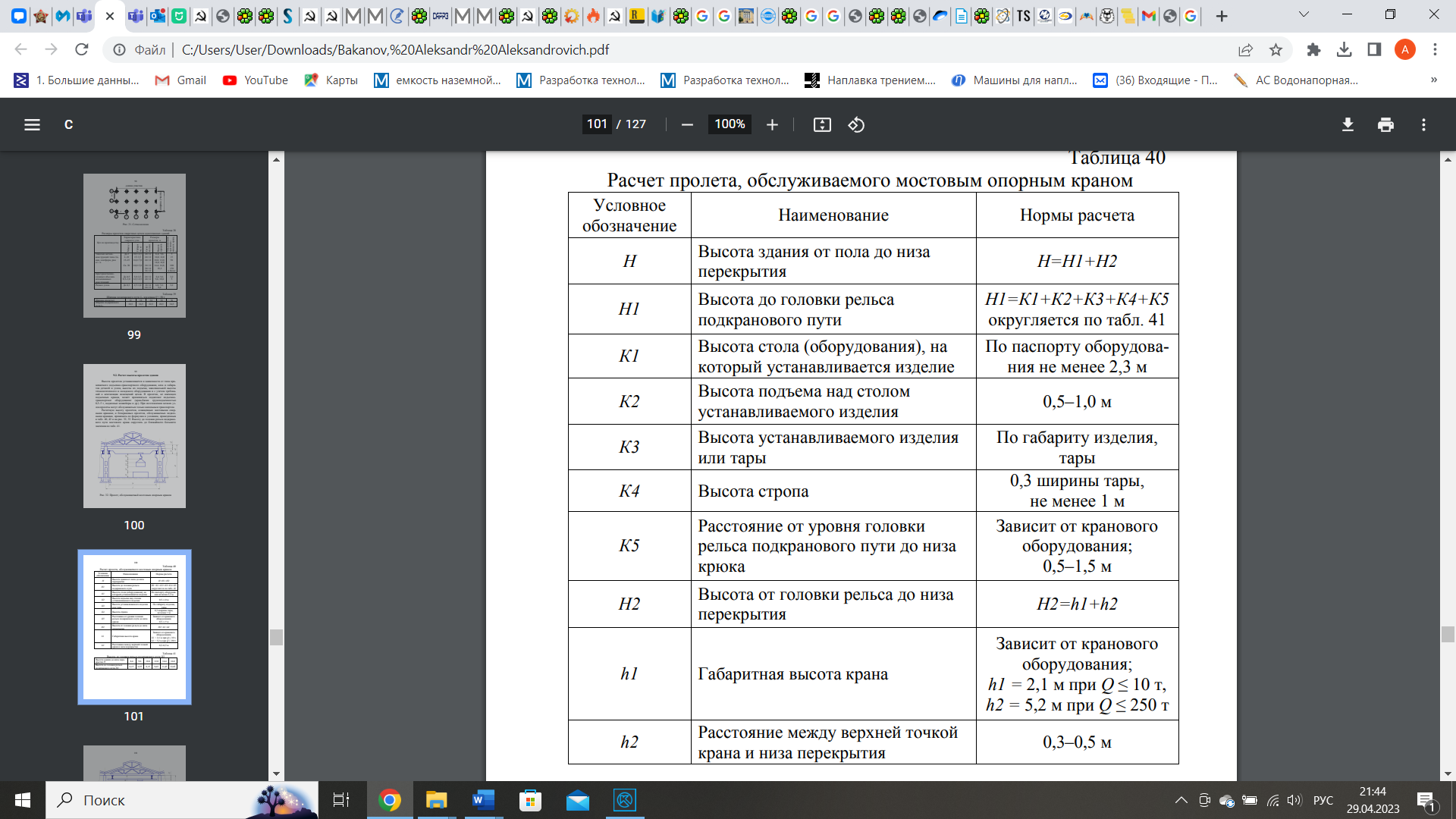

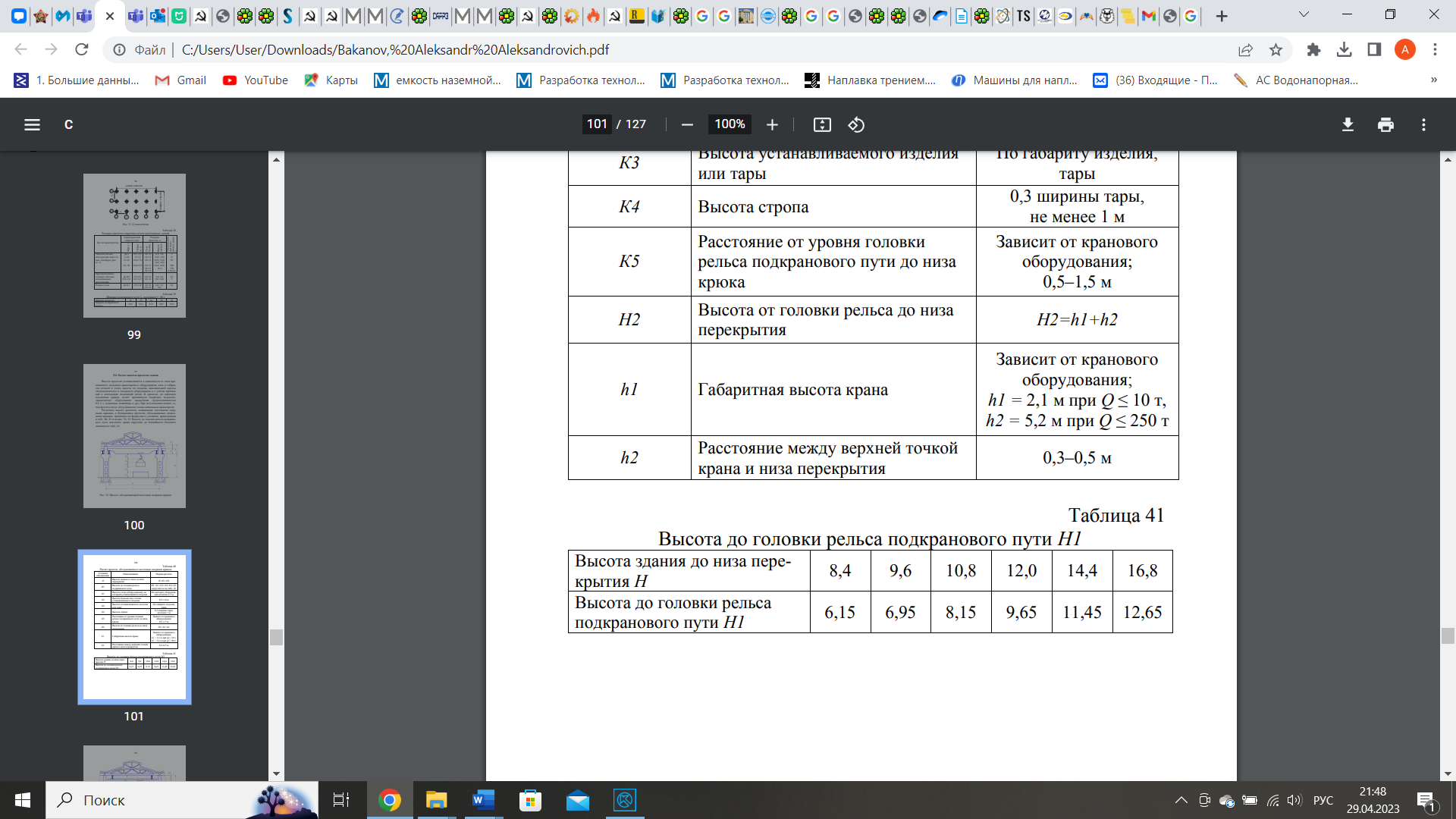

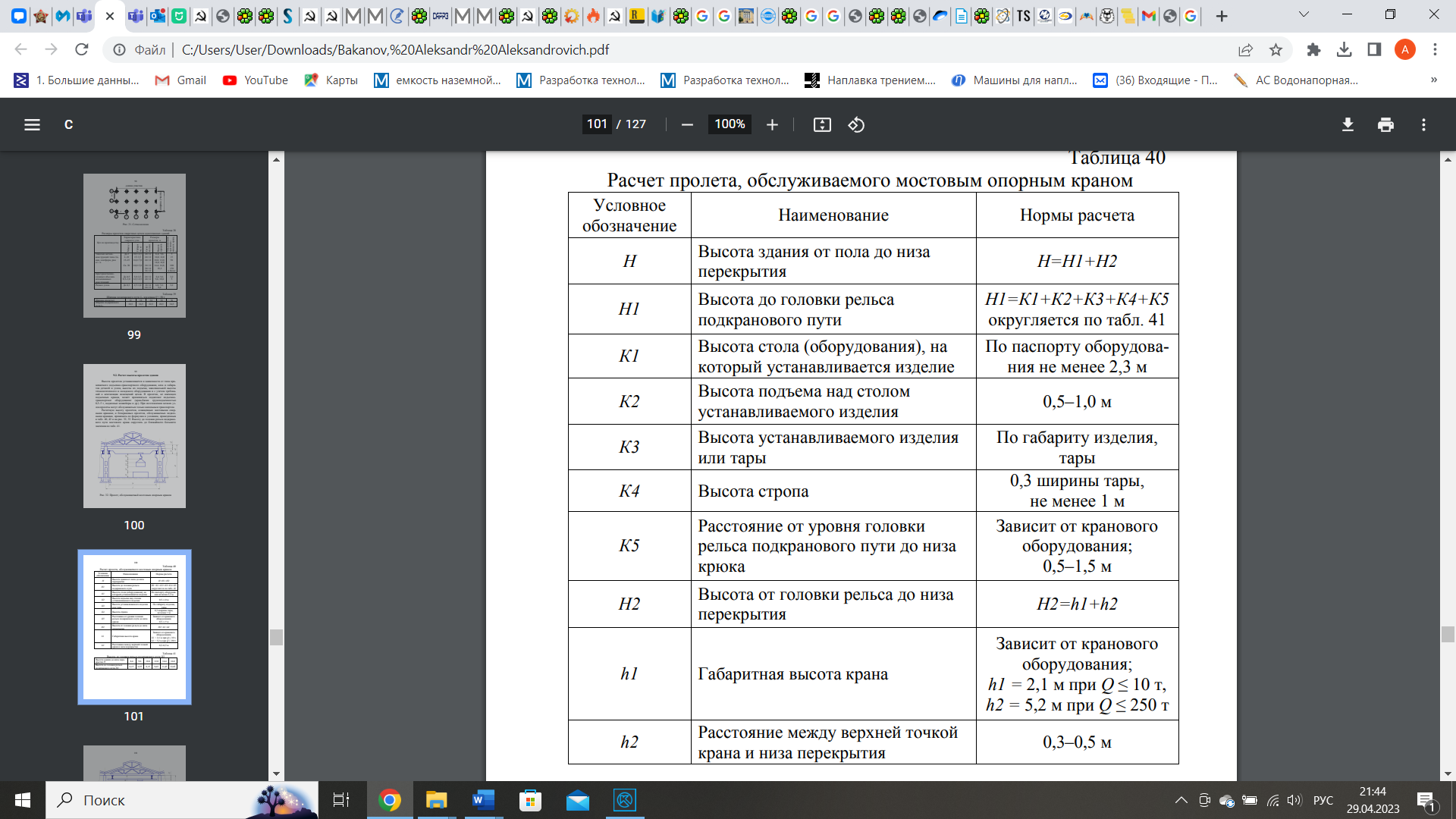

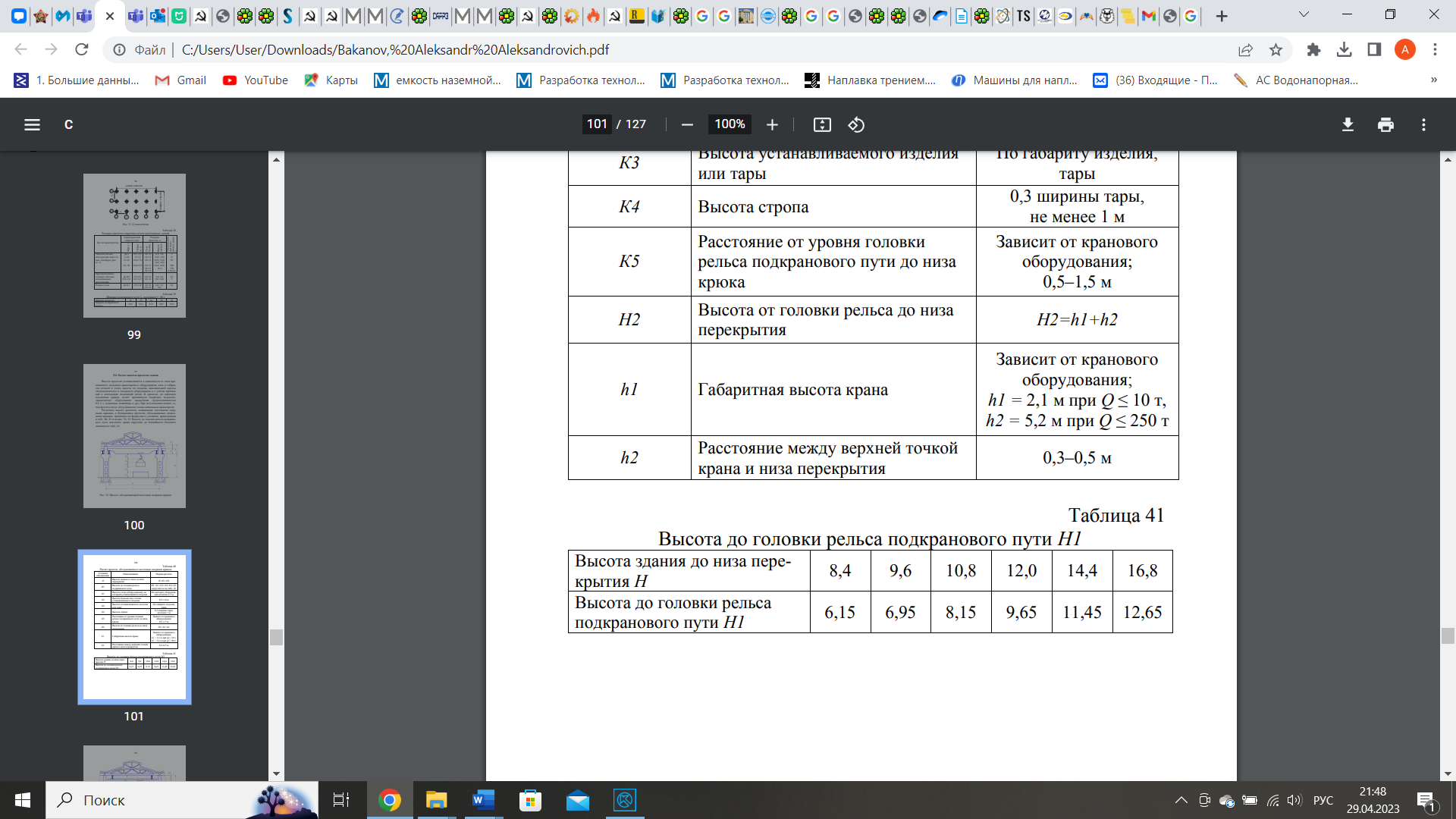

Расчетную высоту пролетов, оснащенных мостовыми опорными кранами, и бескрановых пролетов, обслуживаемых подвесными кранами, принимать по формулам и условиям, приведенным в табл. 40, 42 и на рис. 32, 33. Высоту до головки рельса подкранового пути мостового крана округлять до ближайшего большего значения по табл. 41

Рис. 32. Пролет, обслуживаемый мостовым опорным краном

Расчет пролета, обслуживаемого мостовым опорным краном

Таблица

Высота до головки рельса подкранового пути по таблице H1=8,15 м

Таблица 4.4 – Размеры цеха

4.2.3 Выбор транспортного оборудования

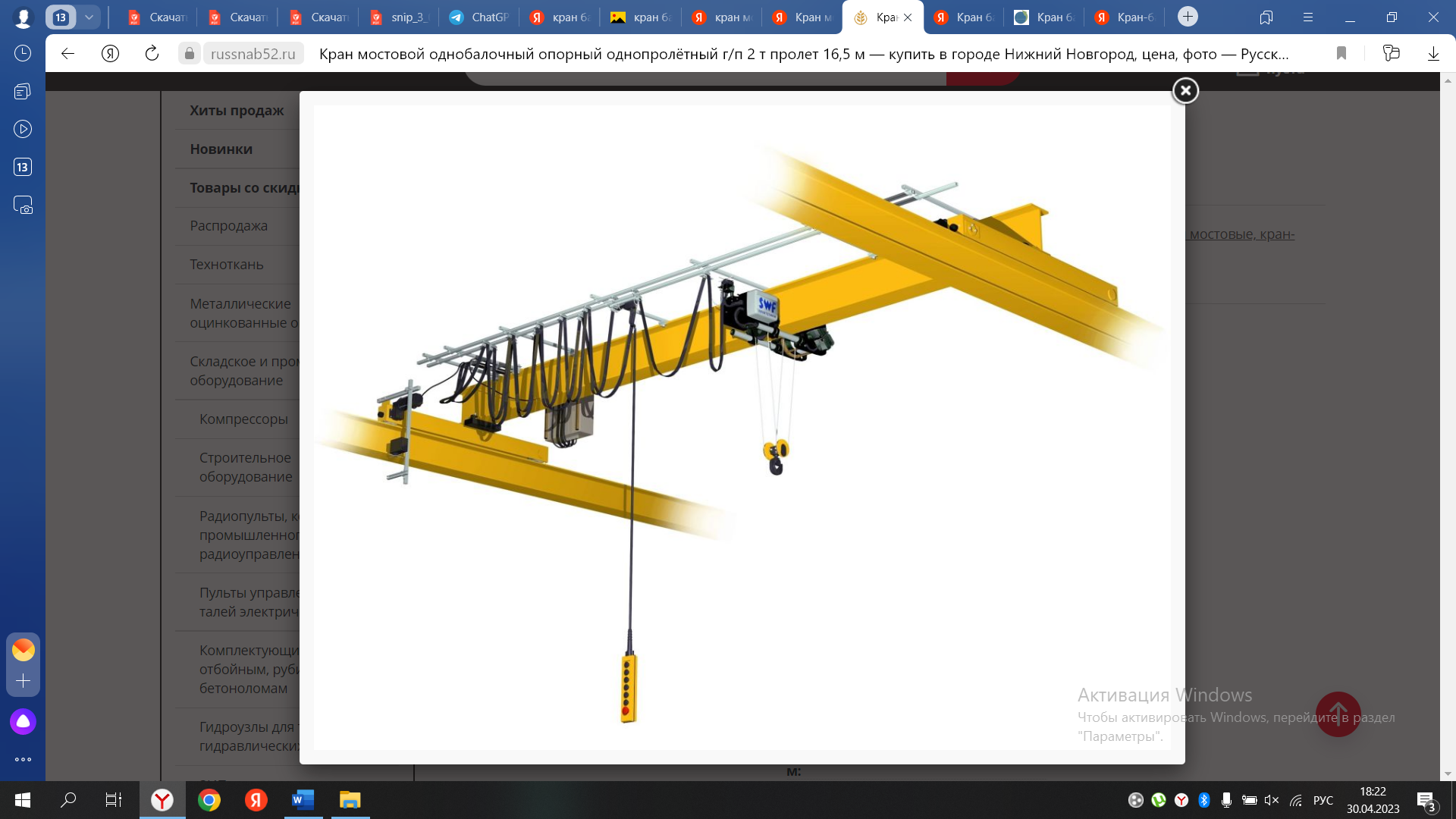

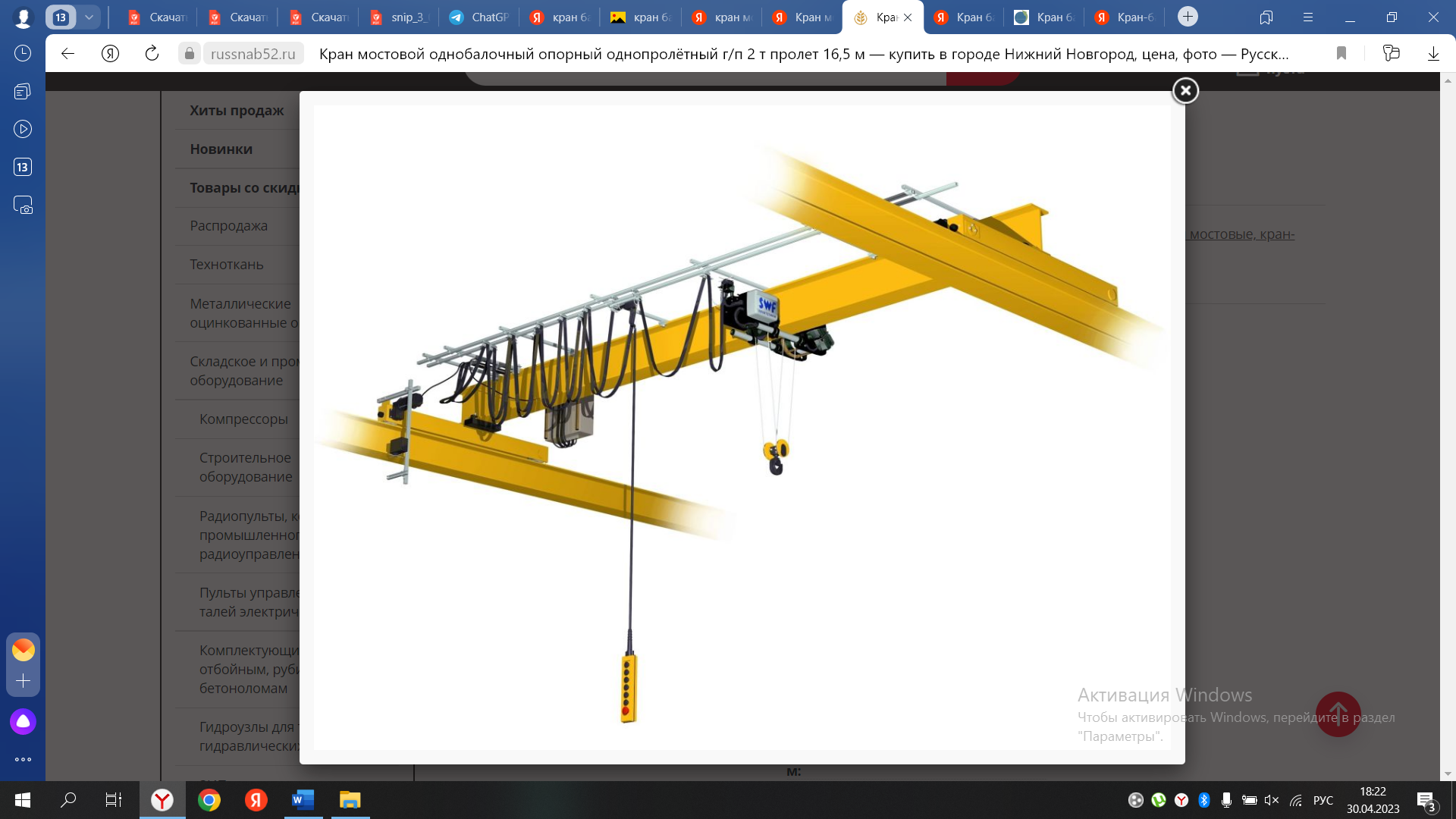

Для транспортировки деталей конструкции на рабочем месте применяется кран мостовой однобалочный опорный пролетный с грузоподъемностью 2 т TOR Industries.

Рисунок 3 – – Кран мостовой однобалочный TOR Industries

Технические характеристики крана представлены в таблице 4.5.

Таблица 4.5 – Технические характеристики крана [7].

Др=253 – число рабочих дней;

Дпр=9 – число предпраздничных дней;

tп – продолжительность смены, час;

tc=1 – число часов, на которое сокращен рабочий день перед праздниками (tc=1час);

Кпо=0,95 – коэффициент, учитывающий простои оборудования в ремонте;

Кс – число смен.

3.2 Расчёт и оптимизация количества рабочих мест. Расчёт и оптимизация количества оборудования.

Оборудование заготовительных и сборочно-сварочных участков разделяют на основное и вспомогательное. Основное оборудование заготовительных участков: для очистки и правки материала, разметки, вырезки и гибки заготовок, обработку кромок под сварку и прессовое оборудование. Сварочные участки включают основное оборудование для сборки под сварку, автосварочные стенды, термическое оборудование, оборудование для испытаний и нанесения покрытий. Сборочное оборудование под сварку: для дуговой сварки, для контактной сварки, для пайки и склейки, для специальных видов сварки (лазером, электронным лучом и др.), механическое сварочное (для поворота сварных узлов, для подъема сварщиков), контрольное. К вспомогательному относят оборудование для ремонта и все виды транспортного оборудования. Производственное оборудование рассчитывают в соответствии с принятым технологическим процессом.

Для не поточного производства расчетное число единиц оборудования определяют по формуле:

Полученные значения Ср округляют до большего целого числа, получая при этом принятое число оборудования Сп для данной операции.

Количество сборочного оборудования:

Количество сварочного оборудования:

Расчетное число рабочих мест или сборочных стендов определяют по формуле

где Fд.раб.м – действительный годовой фонд времени рабочего места, ч; П – плотность работ или нормы обслуживания оборудования.

Полученное значение Мр округляют до большего целого числа, получая при этом принятое число рабочих мест или сборочных стендов Мп

Количество рабочих мест для сборочных операций:

Количество рабочих мест для сварочных операций:

Итого производственных рабочих – 8 чел

Различают коэффициент загрузки оборудования и коэффициент загрузки рабочих мест:

Необходимо стремиться к тому, чтобы средний коэффициент загрузки оборудования был возможно ближе к единице. В серийном производстве величина его должна быть не менее 0,75...0,85

Вспомогательные рабочие выполняют операции по обслуживанию технологического процесса. Для укрупненных расчетов число вспомогательных рабочих можно принимать равным 20–30 % от числа производственных рабочих.

Число вспомогательных рабочих принимаем 3 человека.

Прочие категории работающих:

• инженерно-технические работники;

• младший обслуживающий персонал;

• служащие;

• работники сектора технического контроля.

Для укрупненных расчетов их соотношение к числу всех рабочих принимают по табл. 3.

Таблица 3

Определение численности прочих категорий работающих

Для определения численности работников службы технического контроля можно воспользоваться табл. 4.

Таблица 4

Определение численности работников службы технического контроля

Число прочих категорий работников принимаем:

инженерно-технические работники – 1 чел

младший обслуживающий персонал – 1 чел

служащие – 1 чел

работники сектора технического контроля – 1 чел

Таким образом, количество работающих мест в сборочно-сварочном цехе составляет 15 штук.

4. Разработка компоновочной схемы сборочно-сварочного цеха (участка).

4.1 Выбор схемы производственного потока и его обоснование

Для серийного производства наиболее применима схема цеха с продольным направлением производственного потока.

4.2 Расчёт общей площади цеха, выбор размеров и числа пролётов цеха, выбор транспортного оборудования

4.2.1 Расчёт общей площади цеха, выбор размеров и числа пролётов цеха

В состав цеха машиностроительного завода входят производственные и вспомогательные участки, а также бытовые и служебные помещения. В зависимости от этого площадь цеха по своему назначению подразделяется также на производственную, вспомогательную и служебно-бытовую.

К производственной площади относят участки, занятые: производственным оборудованием; рабочими местами для выполнения сборочных и сварочных операций; транспортным оборудованием – конвейерами, рольгангами, электрическими тележками; местами складирования заготовок и готовых изделий; рабочих мест контролеров; испытательными стендами и установками; окрасочными участками; участками консервации и упаковки изделий; проходами и проездами между рядами оборудования за исключением магистральных проездов.

К вспомогательной площади относится территория цеха, занятая энергетическими и сантехническими устройствами, кладовыми, антресолями, а также магистральными и пожарными проездами. Для укрупненного расчета производственная площадь цеха F определяется по показателю удельной площади, приходящейся на единицу оборудования:

где Fуд – удельная площадь на единицу оборудования сборочно-сварочного цеха (табл. 23); n – принятое число оборудования.

Площадь, занимаемая энергетическими и сантехническими устройствами, проездами, составляет 25–30 % от производственной площади и уточняется компоновкой корпуса.

Вспомогательная площадь принимается 134 м2.

Расчет площадей складов выполняется по формуле:

где П - производственная программа

-площадь наибольшей детали в изделии

-площадь наибольшей детали в изделии -число заготовок в стопе

-число заготовок в стопе - время хранения на складе

- время хранения на складеВремя хранения на складе t принимается для склада хранения для всех участков - по 1 часу.

Точный расчет площади производится после размещения оборудования, рабочих мест, проходов и проездов на планировке цеха с учетом норм технологического проектирования.

Для размещения сварочных цехов (участков) необходимо применять, как правило, одноэтажные здания.

Основными структурными частями зданий являются пролеты. Под пролетом понимается объемная часть здания, ограниченная двумя смежными рядами колонн.

Основными строительными параметрами здания являются:

– ширина пролета (расстояние между продольными осями колонн) – L;

– шаг колонн (расстояние между их поперечными осями) – t;

– высота пролета (расстояние от чистого пола до низа несущих покрытий) – H.

С учетом габаритов используемого оборудования, габаритов и массы листового проката и площадей отделений цеха определяем размер пролета табличным методом

Таблица 4.3 – Размеры пролетов сварочных цехов одноэтажных зданий [5]

С учетом административно-конторских и бытовых помещений, а также цеховых складов принимаем для участков заготовки и сборки-сварки 2 пролета 72х24 метра с шагом колонн 12 метров.

Ширина подкранового пути Lк для крана Q ≤ 50 т

4.2.2 Расчет высоты пролетов цеха

Высота пролетов устанавливается в зависимости от типа применяемого подъемно-транспортного оборудования, веса и габаритов деталей и узлов, высоты их подъема, максимальной высоты технологического и складского оборудования и с учетом требований к вентиляции помещений цехов.

Расчетную высоту пролетов, оснащенных мостовыми опорными кранами, и бескрановых пролетов, обслуживаемых подвесными кранами, принимать по формулам и условиям, приведенным в табл. 40, 42 и на рис. 32, 33. Высоту до головки рельса подкранового пути мостового крана округлять до ближайшего большего значения по табл. 41

Рис. 32. Пролет, обслуживаемый мостовым опорным краном

Расчет пролета, обслуживаемого мостовым опорным краном

Таблица

Высота до головки рельса подкранового пути по таблице H1=8,15 м

Таблица 4.4 – Размеры цеха

| Длина, м | 72 |

| Ширина, м | 48 |

| Ширина пролета, м | 24 |

| Высота, м | 10,8 |

| Шаг колонн, м | 12 |

| Общая площадь, м2 |  |

4.2.3 Выбор транспортного оборудования

Для транспортировки деталей конструкции на рабочем месте применяется кран мостовой однобалочный опорный пролетный с грузоподъемностью 2 т TOR Industries.

Рисунок 3 – – Кран мостовой однобалочный TOR Industries

Технические характеристики крана представлены в таблице 4.5.

Таблица 4.5 – Технические характеристики крана [7].

| Характеристика | Значение (описание) |

| Грузоподъемность, т | 2 |

| Пролет, м | 15,6 |

| Высота подъема, м | до 36 |

| Скорость передвижения, м/мин | 20 |

| Управление | Пульт управления |

| Мощность двигателя подъема, кВт | 0,37 |