Файл: Отчет по производственной практике руководитель практики Попов М. Ю.docx

Добавлен: 26.10.2023

Просмотров: 155

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Оборудование размещено в цехе вдоль пролета. Практически возле каждо-

го станка располагаются места складирования заготовок и места складирования деталей. Так же есть места для хранения оснастки прямо возле оборудования.

Деталь тяжелая и поэтому будет перемещается по цеху при помощи мостового крана. В конце цеха размещается зона контроля. Вначале цеха всегда располагают инструментально-раздаточную кладовую. В ней хранится мери-тельный, режущий инструменты, станочная оснастка.

Размещение оборудования начинается с разметки сетки колонн. Выбираем размеры сетки колонн: ширина пролета 18м; шаг колонн бм; проезды 5м. Высоту пролета цеха определяют в зависимости от габаритных размеров техноло-гического оборудования (по высоте), размера и конструкции мостового крана.

Для тушения возгорания в цехе всегда располагаются средства пожароту-шения (огнетушители, песок и тд). На планировке цеха предусмотрены места подвода электропитания и сжатого воздуха к оборудованию.

Основную площадь цеха занимает механический участок, так же есть уча- сток сварки, сборки, покраски и гидравлических испытаний.

3.2 Описание мероприятий по охране труда

Во избежание несчастных случаев, приводящих к потере жизни и здоровья работника, на предприятии, разрабатываются мероприятия по охране труда. Ответственные за это лица обеспечивают работников всем необходимым, следят за выполнение техники безопасности.

Что входит в мероприятия по охране труда:

-

обеспечение людей средствами индивидуальной защиты (одежда, маски, ограждения и тд),

-

обучение, проведение инструктажа и проверка знаний по охране труда; -

обеспечение работников всем необходимым на рабочем месте, сюда вхо-

дит проверка освещения, удаление пыли из помещения, уборка стружки, контроль за выделением паров СОЖ при работе на станке, следить за уровнем шума в цехе (не более 70 дБа).

-

соблюдать и оповещать всем правила противопожарной безопасности, -

контроль за электробезопасностью. Мероприятия по пожарной безопасности

Для контроля для пожарной безопасности к работе допускаются лица только после прохождения противопожарного инструктажа.

Для обеспечения пожарной безопасности необходимо:

-

организовать рабочие места, обеспечить доступ в виде свободных прохо- дов и проездов; -

обеспечить работников средствами противопожарной безопасности; -

установить ограждающие, экранирующие и блокировочные устройств в соответствии с правилами и нормами охраны труда; -

регулярно проводить проверку исправности оборудования, сигнализа- ции, средств индивидуальной защиты.

регулярно проводить проверку исправности оборудования, сигнализа- ции, средств индивидуальной защиты.

Мероприятия, проводимые при использовании СОЖ:

-

на состав применяемой СОЖ необходимо разрешение санитарного надзора; -

состав СОЖ на водном растворе, их антимикробная защита и пастеризация должны удовлетворять требованиям ГОСТ 121.3.025-80 ССБТ. Обработка металлов резанием. Общие требования безопасности: -

приготовление и подача СОЖ к станкам должна быть централизованной; -

периодичность и промывка систем для подачи её должна быть не реже 1 раза в 6 месяцев;

-

станки должны быть оборудованы специальными сборниками и экрана- ми защиты оператора; -

помещение оборудуется обще обменной вентиляцией с подачей приточ-ного воздуха в рабочую зону со скоростью не более 0,5 м/с. общая производи-тельность вентиляции должна составлять 850-900 м/час на один станок;

рабочие должны использовать дерматологические кремы и пасты; необходимо проводить санитарный инструктаж.

Мероприятия, направленные на защиту от подвижных частей оборудова-ния:

-

установка защитных ограждений, экранов; -

автоматические устройства для отключения питания оборудования в слу- чае выхода какого-то параметра из предела допустимого; -

защитная одежда: маска, очки, спецодежда и тд.; -

сигнализация. Электробезопасность

Электрооборудование должно быть защищено от воздействия масел, СОЖ,

стружки, пыли и от механических воздействий. Электрические провода вне станций управления должны прокладываться в трубах, коробах, рукавах, устойчивых к механическим, термическим и химическим воздействиям

Электрический ток, проходя через организм человека, оказывает элек-

тролитическое, термическое и биологическое действие, вызывая местные и общие травмы.

Мероприятия по безопасной эксплуатации режущего инструмента

Для безопасной эксплуатации режущего инструмента необходимо посто-

янно следить за его состоянием, проверять крепление резцов в расточных оправках и твердосплавных ножей в сборных инструментах.

Мероприятия по безопасной установке деталей на станок

-

устанавливать деталь свыше 16 кг (для мужчин) и 12 кг (для женщин) на станок при помощи крана; -

следить за подачей напряжения на патроны и электромагнитные стола во избежание вылета детали из приспособления (стола) станка;

Мероприятия по электробезопасности

Электробезопасность - система организационных мероприятий и техниче-ских средств, обеспечивающих защиту людей от опасного и вредного действия электрического тока.

| | | | | | п-350.12.05.2023 | Лист |

| | | | | | 2 | |

| Изм. | Лист. | № докум. | Подп. | Дата |

Электрооборудование должно быть защищено от воздействия масел, СОЖ,

Электрооборудование должно быть защищено от воздействия масел, СОЖ,стружки, пыли и от механических воздействий. Электрические провода вне станций управления должны прокладываться в трубах, коробах, рукавах, устойчивых к механическим, термическим и химическим воздействиям

Электрический ток, проходя через организм человека, оказывает элек-

тролитическое, термическое и биологическое действие, вызывая местные и общие травмы.

-

Размор ол авализ действующего техпроцесса

В качестве специнструмента выбрано комбинированное сверло. Им будем сверлить предварительное отверстие ∅ 14Н14 на глубину 18 мм и получать уже готовую фаску

∅ 16H14 в нем (рисунок 20). Материал сверла - сталь Р6М5 ГОСТ 19265-79. Материал заготовки сплав АК-8 ГОСТ 4784-74, б=200Мпа, твердость 90 НВ. Мощность привода

станка N=7,5 кВт

Рассмотрим проектирование по пунктам

Рисунок 16 - Отверстие ∅ 14H14

Определение предельных размеров диаметров отверстий, обрабатываемых сверлом, и их допусков.

Предварительное отверстие ∅ 14H14 (+0,43); Dmax D+ES=14+0,43=14,43 MM;

DminD+El=14+0=14 мм; Фаска ∅ 16H14 (+0,43):

Dmas=D+ES=16+0,43=16,43 MM; Dmin=D+EI=16+0=16 MM.

Допуск на диаметр отверстия: б = ES-EI

б(14)=б(16)=0.43-0=0,43 мм

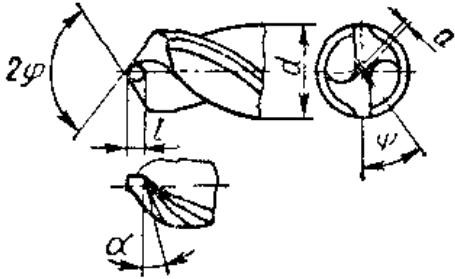

Принимаем форму заточки сверла, исходя из марки обрабатываемого мате- риала, диаметров сверла - одинарная, с подточкой перемычки НП (рисунок 14).

Принимаем форму заточки сверла, исходя из марки обрабатываемого мате- риала, диаметров сверла - одинарная, с подточкой перемычки НП (рисунок 14).Рисунок 17 - Форма заточки сверла

Принимаем главный угол в плане 2ф=135°±20- у первой ступени сверла, а у второй - 2ф=60°±0.50 (исходя из необходимости получения фаски под углом

30°) Задний угол а=100±10. Угол наклона стружечной канавки w=450±10. Угол н

аклона поперечной режущей кромки W=550

аклона поперечной режущей кромки W=550Определение геометрических параметров поперечного сечения сверла, его ленточки

Толщину сердцевины сверла d. выбираем в зависимости от диаметра сверла, в нашем случае dc=0.14D:

dc1=0,14·14= 1,96 мм

dc2=0,14·16= 2,24 мм

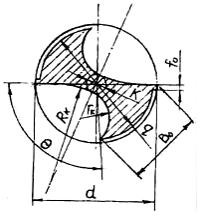

В соответствии с диаметром сверла принимаем ширину ленточки (вспомо-гательной задней поверхности лезвия сверла) fo= 1,2 мм, высоту затылка по спинке К=0,6 мм (рисунок 18).

Рисунок 18 - Ленточка сверла

Примем центральный угол канавки стандартный v=900

Диаметр спинки сверла принимается равным:

q=(0,99-0,98)•D MM,

q1=0,99·14=13,86 MM,

q2=0,99 ·16=15,84 MM.

Определим высоту ленточки по формуле q'=0,025 D:

q'1=0,025·14= 0,35 MM

q'2=0,025·16= 0,4 мм

По технологическим соображениям высота ленточки должна соответствовать условию:

0,1<2q<2,5 мм,

0,1<0,75<2,5 мм,

0,1<0,85<2,5 мм.

Условие выполняется.

3.4 Расчет профиля стружечной кана

вки

вкиФорма канавки должна обеспечить прочность сверла, достаточное место для

размещения стружки и ее легкий отвод. Основными параметрами формы канав-ки являются ширина канавки и кривые сопряжения.

Кривые сопряжения канавки рассматриваются в нормальном сечении ка-либрующей части сверла и определяют профиль канавочной фрезы. При упро-щенном аналитическом способе расчета профиль канавки представляют двумя радиусами сопряжения R

kи rк.

Rk= CR·Cr·D, MM,

CR1 =

,

,CR1 =

=0,4

=0,4CR2 =

= 0,23

= 0,23Сr =(

)0.044

)0.044Сr1 =(

)0.044=0.4

)0.044=0.4Сr2=(

)0.044=0.23

)0.044=0.23Rk1=0,4·1·14=5,6 MM,

Rk2=0,23·1·16=3,68мм.

rk=0,015·w0.75·D.

rk1=0,015·450.75·14=3,57MM,

rk2=0.015·450.75·16=4,08 MM.

Рассчитаем ширину пера сверла по формуле B-0,58 D:

B1 =0,58·14= 8,12 мм

B2=0,58·16= 9,28 мм

3.5 Определение длины сверла и диаметра его хвостовика

Длина сверла рассчитывается по следующей формуле:

L=L+L2+1xB,

где L1 - длина первой ступени, мм,

L2 - длина второй ступени, мм,

l xb- длина хвостовика, мм.

L=30+60+60= 150 мм

Диаметр хвостовика сверла примем ф16h14.

3.6 Определение режимов резания и ее мощности.

Примем по нормативам подачу S=0,7 мм/об.

Рассчитаем скорость резания по формуле:

V =

·kv

·kvV =

·1= 51 м/мин

·1= 51 м/минОпределим частоту вра

щения инструмента:

щения инструмента:n=

n=

= 1083 об/мин

= 1083 об/минНайдем момент сил сопротивления резания при сверлении:

Mc.p. = 9,81· Cm· Dqm ∙S0ym· Kmm

Mc.p.1 = 9,81· 0,012 · 142· 0,70,8· (

) 0,75= 6,47 H* M

) 0,75= 6,47 H* MMc.p.2= 9,81·0,012·162· 0,70.8• (

) 0,75= 8,45 H* M

) 0,75= 8,45 H* MОпределим мощность резания:

Ne =

Ne=