Файл: 1Технологическая часть 4 1Проектирование блока холодильных камер 4.docx

Добавлен: 26.10.2023

Просмотров: 162

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Проектирование блока холодильных камер

Подбор компрессорно-конденсаторного агрегата

Монтаж, ремонт, обслуживание и эксплуатация оборудования

Общие обязанности обслуживающего персонала

Эксплуатация торгового оборудования

Ремонт холодильной витрины и теплообменных аппаратов

Общие обязанности обслуживающего персонала

Потребителю для квалифицированного обслуживания холодильной витрины (горки) перед началом эксплуатации рекомендуется внимательно изучить настоящее руководство по эксплуатации данной моделью.

При исполнении своих обязанностей обслуживающий персонал холодильных установок должен постоянно помнить, что от их действий зависит здоровье и безопасность не только обслуживающего персонала, но и людей, проходящих рядом с установкой в торговом центре.

В обязанности обслуживающего персонала входят: обслуживание всего холодильного оборудования, расположенного в машинном и аппаратном отделениях; обеспечение заданного температурного режима в охлаждаемом блоке; своевременное и правильное ведение суточного журнала работы машинного отделения; тщательная проверка состояния всего обслуживаемого оборудования; соблюдение правил безопасной эксплуатации, пожарной безопасности, охраны труда и внутреннего трудового распорядка на предприятии; принятие мер по предотвращению (и ликвидации) аварий, пожаров и оказание первой помощи пострадавшим, своевременное сообщение о пожаре или несчастном случае администрации; содержание оборудования и помещений в чистоте; экономное расходование электроэнергии, воды, запасных частей и вспомогательных материалов.

-

Обслуживание холодильной установки

Контроль и регулировка рабочей температуры:

Визуальный контроль рабочей температуры выполняется с помощью контроллера, расположенного на панели потолка. Автоматический контроль температуры и поддержание её в заданных пределах в процессе работы витрины осуществляет электронный контроллер. Установка рабочей температуры витрины производится в соответствии с руководством пользователя на контроллер.

Обслуживание приборов автоматики:

Приборы и средства управления и защиты, установленные на холодильных установках

, делят на две группы: работающие непрерывно и срабатывающие при аварийных режимах. К первой группе относятся регуляторы уровня, измерительные и сигнализирующие приборы и др. Их работу контролируют по периодическому срабатыванию.

Ко второй группе относятся приборы противоаварийной защиты и предупредительной сигнализации. Эти приборы срабатывают только при возникновении опасных режимов.

При нормальной работе холодильных установок дать заключение об исправности этих приборов трудно. Периодическая проверка срабатывания приборов защиты производится в определённые сроки. Световая сигнализация реле уровня на отделителях жидкости, промежуточных сосудах, испарителях и циркуляционных ресиверах проверяется ежедневно, в дневную смену.

Срабатывание этих приборов проверяют каждые 10 дней, остальных приборов защиты (РКС, РД, TP, РП) – один раз в месяц.

Проверку срабатывания приборов защиты и контроль правильности их настройки выполняют на работающем оборудовании с использованием контрольно-измерительных приборов, которые установлены на нем.

Для обеспечения безопасности нельзя допускать переполнения испарительной системы жидким холодильным агентом.

Проверку на срабатывание остальных приборов защиты осуществляют согласно инструкций заводов-изготовителей с учётом особенностей данной холодильной установки. Результаты проверки срабатывания средств автоматизации и защиты регистрируют в специальном журнале. Проведение работ должно контролироваться администрацией предприятия (начальником цеха, механиком, главным инженером).

Обслуживание воздухоохладителей:

Основная задача обслуживания теплообменных аппаратов – обеспечение высокоэффективного теплообмена при строгом выполнении норм безопасности, в связи с чем контролируются: уровень жидкого хладагента, температуры обеих сред на входе и выходе.

Показатели работы всех аппаратов регистрируют в журнале каждые два часа. Контроль за уровнем жидкого хладагента в аппаратах осуществляется обслуживающим персоналом непрерывно (визуально или посредством приборов).

Конденсаторы всех типов, кроме имеющих ресиверную часть, не должны содержать жидкого хладагента, так как в этом случае сокращаются размеры активной теплопередающей поверхности. В линейном ресивере уровень жидкого хладагента колеблется в зависимости от заполнения им батарей, воздухоохладителей, испарителей и других аппаратов установки. Количество хладагента в действующих приборах испарительной системы изменяется в результате неточности регулирования его подачи, а также в зависимости от интенсивности процесса кипения.

Правильность циркуляции теплоносителей в теплообменных аппаратах проверяют следующим образом: мокрых воздухоохладителях – работу форсунок и т. п. Периодичность осмотров определяется конструкцией аппаратов. Загрязнённость аппаратов смазкой, уносимой в систему из компрессоров, проверяют путём пробного выпуска смазки. Контроль за общим количеством смазки, находящейся в системе, осуществляют по специальному журналу, в который заносят сведения о расходе смазки и выпуске её из аппаратов. На основании обобщения опыта эксплуатации установки разрабатывают календарные графики выпуска смазки из каждого аппарата, которые вывешивают в машинном зале для обслуживающего персонала.

Общая проверка качества работы теплообменных аппаратов осуществляется путём сопоставления фактических разностей температур между средами с расчётными. Увеличение фактической разности температур относительно расчётной свидетельствует о наличии неисправностей.

Защита аппаратов и трубопроводов от разрушения при замерзании теплоносителя в зимнее время осуществляется путём своевременного удаления последнего. Для удаления воды из трубопроводов, аппаратов и резервуаров предусматриваются спускные краны или резьбовые пробки. Засорение заборных фильтров. В мокрых воздухоохладителях равномерность орошения фарфоровых колец и состояние фильтров проверяют ежедневно. Уровень рассола в баках открытых испарителей должен быть на 100 мм выше поверхности испарительных секций.

- 1 ... 6 7 8 9 10 11 12 13 14

Эксплуатация торгового оборудования

Загрузку продуктов в витрину следует производить только после достижения требуемой температуры в полезном объёме. Следует помещать только те продукты, температура хранения которых соответствует рабочей температуре витрины.

В витрине циркуляция охлаждённого воздуха осуществляется принудительно с помощью вентиляторов. При выкладке продуктов необходимо учитывать направление воздушных потоков. Продукты не должны препятствовать движению потока воздуха через отверстия задней перфорированной стенки, закрывать приточные и всасывающие панели, см рисунок 6. Равномерное размещение продуктов, без пустот, позволяет избежать образования вихревых потоков воздуха и обеспечивает нормальное функционирование витрины.

Рисунок 6 – Поток холодного воздуха в холодильной витрине

Рекомендуется следить за тем, чтобы в первую очередь продавались продукты, помещённые в витрину раньше других, обеспечивая тем самым оборот пищевых продуктов.

Необходимо оставлять около 30 мм пространства между товаром и вышестоящей полкой, см. рисунок 7.

Рисунок 7 – Необходимое пространство между товаром и полкой

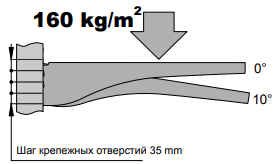

Полки можно установить в 2 положения: 0°; –10°, см. рисунок 8.

Максимально допустимая нагрузка на полках 160 кг/м2, см. рисунок 8.

Рисунок 8 – Разрешённая нагрузка и возможный наклон полки

Чистка витрины:

Периодическая чистка:

Периодическая чистка предназначена для удаления болезнетворных микроорганизмов на наружных и внутренних частях витрины и поддержания внешнего вида витрины на должном уровне. Периодическая чистка включает чистку наружных частей и чистку внутренних частей витрины. Чистку наружных частей витрины необходимо проводить ежедневно (еженедельно). Чистку внутренних частей витрины необходимо проводить не реже одного раза в месяц.

Чистка наружных частей витрины:

Цель этой чистки — подчеркнуть эстетичность внешнего вида витрины, удалить болезнетворные микроорганизмы на наружных частях витрины. В процессе чистки следует промыть наружные части витрины дезинфицирующим моющим составом (обычным чистящим средством). Очищенные поверхности рекомендуется ополаскивать чистой водой и вытирать насухо. Следует избегать применения абразивных средств и растворителей, которые могут испортить поверхность витрины, также следует избегать попадания воды и моющих средств на части витрины, находящиеся под электрическим напряжением.

Чистка внутренний частей витрины:

Цель этой чистки – поддержание чистоты и удаление болезнетворных микроорганизмов внутри витрины. Для чистки витрины следует применять дезинфицирующие моющие средства. Перед чисткой необходимо обесточить все системы витрины (выключить тумблер на блоке электроники витрины, выключить главный выключатель витрины на распределительном щите), полностью освободить витрину от продуктов. Подождать, пока температура внутреннего объёма витрины достигнет комнатной. Вынуть и промыть (очистить) базовые и экспозиционные полки, промыть (очистить) внутренние части витрины. Очищенные поверхности рекомендуется ополаскивать чистой водой и вытирать насухо. Затем, при необходимости, удалить остатки продуктов, упавшие на панель вентиляторов, осмотреть днище витрины и проконтролировать состояние стока. В случае засорения стока его необходимо прочистить.

После завершения чистки необходимо установить в исходное положение все снятые части и включить витрину. После того как температура в витрине достигнет заданного значения, можно начать загрузку продуктами.

Для защиты рук, в течении всех чисток холодиной витрины, рекомендуется использоваться рабочие перчатки.

Техническое обслуживание холодильных витрин:

Регулярное плановое техническое обслуживание холодильного оборудования является одним из самых важных моментов в процессе эксплуатации холодильного оборудования. Это возможность сэкономить деньги на будущий дорогостоящий ремонт.

В техническое обслуживание холодильных витрин входит:

Обследование радиаторных пластин конденсирующей батареи на наличие закупориваний и ликвидация их; Промывка и очистка конденсаторных блоков; Промывка и очистка конденсаторных блоков; Обследование блока вентилятора в целом, очистка; Обеспечение надёжного крепления; Обследование и проверка антивибрационной оснастки; Обследование состояния всей соответствующей проводки и обеспечение надёжности контактов; Проверка правильной работы; Проверка на наличие утечек; Проверка всех органов управления; Обследование блока испарителя, поддона и дренажной системы. Проверка отсутствия сигналов о неисправности на блоках управления. Проверка целостности термоизоляции. Замеры давления хладагента в контурах.