Файл: Три способа переноса теплоты. Физические основы теплопередачи, основные понятия и определения. Тепловые балансы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 295

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ЦД-4 – четырехсекционная, с вертикальными трубами радиантного змеевика и горизонтальными – конвекционного, с позонным подводом воздуха по высоте топки через центральный огнеупорный рассекатель.

ЦС - цилиндрические с пристенным расположением труб змеевика в одной камере радиации и свободного вертикально-факельного сжигания комбинированного топлива. Печи выполняются в двух вариантах: без камеры конвекции и с камерой конвекции.

Печи типа ВС - узкокамерные секционные с верхним отводом дымовых газов и вертикальными трубами змеевика.

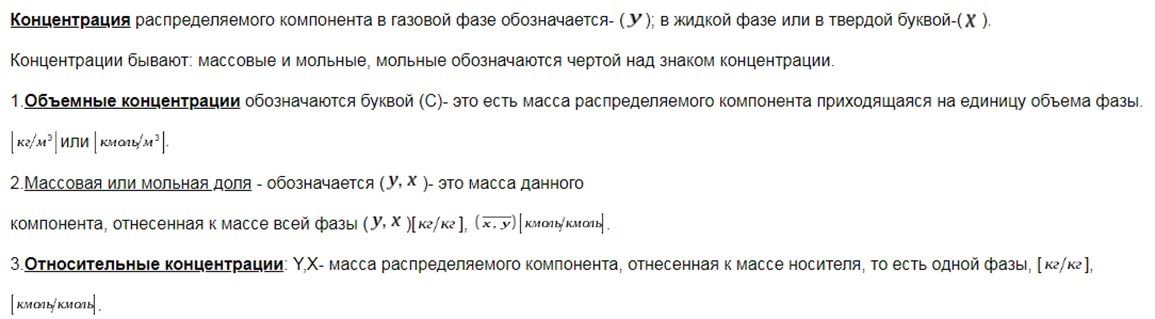

18. Классификация массообменных процессов. Основные понятия и определения. Способы выражения составов фаз.

Применяются в основном следующие процессы массопередачи: между газовой (паровой) и жидкой, между газовой и твердой, между твердой и жидкой, а также между двумя жидкими фазами:

1. Процессы с непосредственным соприкосновением взаимодействующих фаз:

А. Массообменные процессы с подвижной свободной границей раздела фаз:

Абсорбция – избирательное поглощение газов (паров) жидким поглотителем (абсорбентом). Характеризуется переходом вещества из газовой фазы в жидкую. Обратный процесс выделения газа из жидкости называется десорбцией.

Перегонка и ректификация – разделение жидких однородных смесей путем обмена компонентами между кипящей жидкостью и паром над ней.

Экстракция (в системе жидкость – жидкость) – извлечение компонента, растворенного в жидкости другой жидкостью, которая не смешивается (или частично смешивается) с первой.

Б. Массобменные процессы с неподвижной границей раздела фаз (как правило, это процессы с участием твердой фазы):

Адсорбция – избирательное поглощение паров, газов иди жидкостей из их смесей твердым поглотителем (адсорбентом). Обратный процесс – десорбция.

Твердофазная экстракция (выщелачивание) – выделение компонента из твердого тела жидкостью.

Растворение – переход твердой фазы в жидкую (растворитель). Обратный процесс – кристаллизация – выделение твердой фазы в виде кристаллов или расплавов.

Сушка – удаление влаги из твердых материалов, главным образом, путем ее испарения.

2. Мембранные процессы разделения – Массообменные процессы, в которых фазы не соприкасаются, а разделены полунепроницаемыми перегородками (мембранами), которые способны пропускать одни компоненты и задерживать другие.

Общим для всех процессов является перенос вещества (компонента) внутри одной фазы к границе раздела, через границу раздела и перенос вещества внутри другой фазы. Этот многоступенчатый процесс называется массопередачей. Перенос вещества внутри фазы к границе раздела или от границы раздела называют массоотдачей.

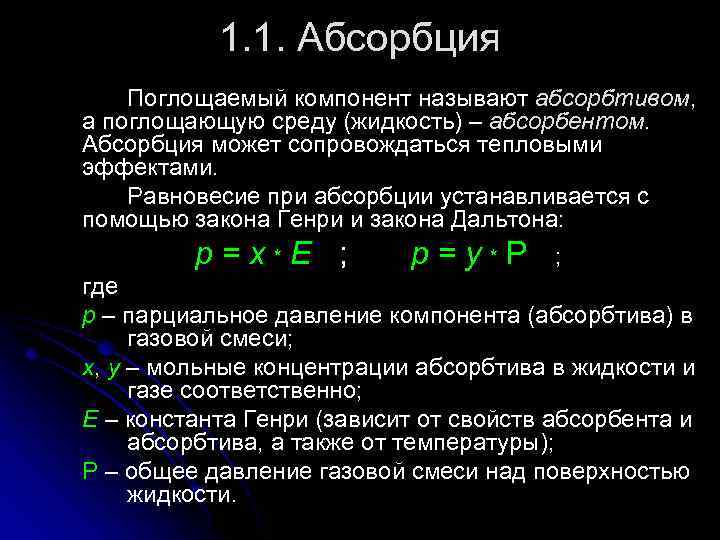

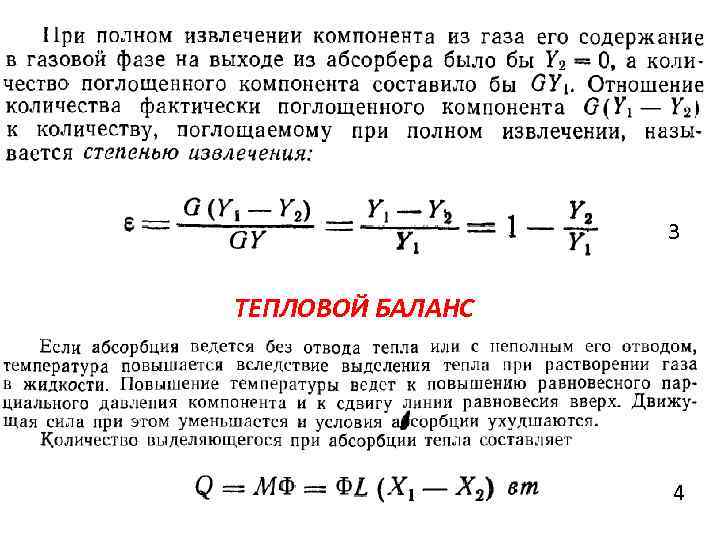

19. Абсорбция: физическая сущность и разновидности процесса. Закон равновесия при абсорбции. Тепловой эффект абсорбции. Материальный баланс противоточного абсорбера.

Различают физическую абсорбцию и хемосорбцию. При физической абсорбции процесс поглощения не сопровождается химической реакцией. При хемосорбции абсорбируемый компонент вступает в химическую реакцию с веществом абсорбента.

Физическая сущность процессов абсорбции и десорбции заключается в достижении равновесия между взаимодействующими потоками газа и жидкости за счет диффузии (переноса) вещества из одной фазы в другую.

Физическая сущность абсорбции состоит в том, что упругость паров поглощаемого вещества над абсорбентом меньше парциального давления этого вещества в газе, благодаря чему оно переходит из газа в поглотитель.

В процессе абсорбции возникает система, состоящая из трех компонентов (К = 3) и двух фаз (Ф = 2). Равновесие в системе «газ – жидкость» определяется правилом фаз Гиббса: С=К – Ф + 2 = 3 – 2 + 2 = 3.

Следовательно, число ступеней свободы равно общему числу компонентов. В этом случае можно произвольно изменять давление, температуру и концентрацию одной из фаз по распределяемому компоненту.

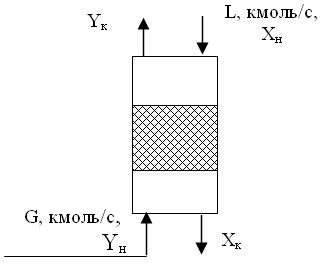

Рассмотрим схему элементарного абсорбционного аппарата (рис.13.1). В условиях проведения процесса абсорбции распределяемое вещество будет переходить из газовой фазы G в жидкую фазу L, а концентрация извлекаемого компонента в фазе G будет уменьшаться от Yн до Yк, соответственно концентрация в фазе L увеличится от Хн до Хк.

Тогда уравнение материального баланса процесса абсорбции будет выглядеть так:

20. Классификация абсорбционных аппаратов. Конструкции поверхностных и насадочных абсорберов

Абсорберы разделяют по способу контактирования взаимодействующих фаз на три группы: поверхностные (пленочные), барботажные и распыливающие.

В поверхностных абсорберах поверхностью контакта фаз является зеркало жидкости или поверхность стекающей пленки (пленочные абсорберы). К этой группе относятся следующие аппараты: со свободной поверхностью; насадочные с насыпной и регулярной насадкой; пленочные, в которых пленка образуется при гравитационном стекании жидкости внутри вертикальных труб или на поверхности листов; механические пленочные с пленкой, формирующейся под действием центробежных сил.

В барботажных абсорберах поверхность контакта развивается потоками газа, распределяющегося в жидкости в виде пузырей и струй. К этой группе относятся аппараты со сплошным барботажным слоем с непрерывным контактом между фазами, тарельчатого типа, с подвижной (плавающей) насадкой, с механическим перемешиванием жидкости.

В распыливающих абсорберах поверхность контакта образуется путем распыления жидкости на мелкие капли. К этой группе относятся аппараты полые форсуночные, с распылением за счет энергии жидкости, скоростные прямоточные с распылением абсорбента за счет кинетической энергии движущегося с большой скоростью газового потока, механические с распылением жидкости быстро вращающимися элементами.

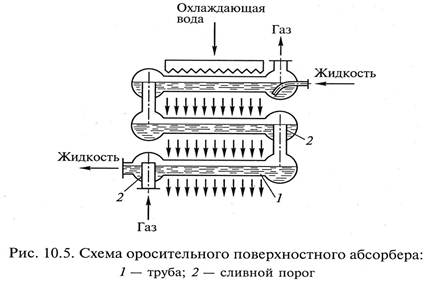

Поверхностные абсорберы используются для поглощения хорошо растворимых газов и их компонентов с выделением большого количества теплоты, поскольку эти аппараты снабжены высокоэффективной системой ее отвода. В то же время эти аппараты применяются при невысоких нагрузках по газу, так как поверхность массопередачи у них недостаточно развита. Так как поверхность соприкосновения в таких абсорберах мала, то устанавливают несколько последовательно соединенных аппаратов, в которых газ и жидкость движутся противотоком друг к другу. Для того чтобы жидкость перемешалась по абсорберам самотеком, каждый последующий по ходу жидкости аппарат располагают несколько ниже предыдущего. Для отвода тепла, выделяющегося при абсорбции, в аппаратах устанавливают змеевики, охлаждаемые водой ила другим охлаждающим агентом, либо помещают абсорберы в сосуды с проточной водой.

Трубчатый плёночный абсорбер

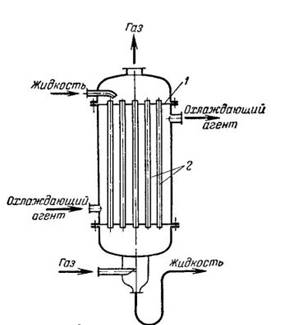

В плёночных абсорберах поверхностью контакта фаз является поверхность жидкости, текущей по твёрдой вертикальной стенке. К этому виду аппаратов относятся: трубчатые абсорберы, абсорберы с плоскопараллельной или листовой насадкой, абсорберы с восходящим движением плёнки жидкости. Из вышеперечисленных абсорберов наиболее распространены трубчатые абсорберы, которые по устройству аналогичны кожухотрубчатому теплообменнику. Абсорбент поступает на верхнюю трубную решётку, распределяясь по трубам 2 и стекает по их внутренней поверхности в виде тонкой плёнки. Газ движется по трубам снизу вверх навстречу стекающей жидкой плёнке. в случае необходимости отвода теплоты при экзотермической абсорбции в межтрубное пространство абсорбера подают охлаждающую воду.

1-трубная решетка; 2- трубы

1-трубная решетка; 2- трубыНасадочные абсорберы получили наибольшее применение в промышленности. Эти абсорберы представляют собой колонны, заполненные насадкой - твердыми телами различной формы. В насадочных колоннах обеспечивается лучший контакт обрабатываемых газов с абсорбентом, чем в полых распылителях, благодаря чему интенсифицируется процесс массопереноса и уменьшаются габариты очистных устройств.

Насадочный абсорбер в верхней части оснащен распределителем регенерированного абсорбента 2. Слой насыпной или регулярной насадки опирается на опорную решетку 4. Для загрузки и выгрузки насадки служат люки 5 и 7.

21. Классификация абсорбционных аппаратов. Конструкции насадочных и барботажных абсорберов. Типы тарелок.

В нефтегазовой промышленности наиболее распространены тарельчатые и насадочные абсорберы. Тарельчатые (барботажные) (рис. 4.18, а) в свою очередь делятся на противоточные, перекрёстноточные, перекрёстнопрямоточные и прямоточные. Насадочные (рис. 4.18, б) делятся на регулярные и нерегулярные

Тарельчатые абсорберы представляют собой, как правило, вертикальные колонны, внутри которых на определенном расстоянии друг от друга размещены горизонтальные перегородки - тарелки. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие жидкости и газа.