Файл: Три способа переноса теплоты. Физические основы теплопередачи, основные понятия и определения. Тепловые балансы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 298

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Тарельчатый абсорбер (рис. 4.18, а) представляет собой вертикальный аппарат, в верхней части корпуса 1 которого установлен каплеотбойник 2, предотвращающий унос абсорбента потоком газа. Контактирование газового потока и абсорбента осуществляется на контактных тарелках 3 той или иной конструкции. На каждой тарелке осуществляется одна ступень контакта. Таким образом, в рассматриваемых абсорберах происходит ступенчатый контакт с соединением ступеней противотоком: газ поступает в нижнюю часть колонны и выходит сверху; жидкость подводиться сверху и выходит снизу. Для ремонта и монтажа внутренних устройств абсорбера через четыре-пять тарелок установлены люки-лазы 4 условным диаметром не менее 450 мм. В нижней части корпус аппарата приварен к опорной обечайке 5.

Насадочный абсорбер (рис. 4.18, б) в верхней части оснащен распределителем регенерированного абсорбента 2. Слой насыпной или регулярной насадки опирается на опорную решетку 4. Для загрузки и выгрузки насадки служат люки 5 и 7.

Типы тарелок

-

Тарелки перекрестного типа, в которых движение газа и жидкости осуществляется перекрестным током. Эти тарелки имеют специальные переливные устройства для перетока жидкости с одной тарелки на другую, причем газ по переливам не проходит. К этой группе относятся колпачковые, ситчатые, клапанные и колпачково - ситчатые тарелки.

Колпачковые тарелки устойчиво работают при значительных изменениях нагрузок по газу и жидкости. Этот показатель очень важен при организации процесса в производственных условиях. Но недостатки колпачковых тарелок довольно существенны - они сложны по устройству, для их изготовления требуются большие затраты металла, они отличаются большим гидравлическим сопротивлением и малой предельно допустимой скоростью газа. Поэтому колонны с колпачковыми тарелками вытесняются более эффективными конструкциями тарельчатых аппаратов.

Ситчатые тарелки. Эти тарелки имеют большое число отверстий диаметром 2…8 мм, через которые проходит газ в слой жидкости на тарелке. Уровень жидкости на тарелке поддерживается переливным устройством. К достоинствам ситчатых тарелок относятся простота их устройства, легкость монтажа и ремонта, сравнительно низкое гидравлическое сопротивление, достаточно высокая эффективность. Однако эти тарелки чувствительны к загрязнениям и осадкам, которые забивают их отверстия. Если происходит внезапное прекращение подачи газа или существенное снижение его давления, то с ситчатых тарелок сливается вся жидкость, и для возобновления нормальной работы аппарата необходимо вновь запускать колонну.

Клапанные тарелки. Принцип действия этих тарелок состоит в том, что клапан, свободно лежащий над отверстием в тарелке, с изменением расхода газа увеличивает подъем и соответственно площадь зазора между клапаном и плоскостью тарелки для прохода газа. Поэтому скорость газа в этом зазоре, а значит и во входе в слой жидкости на тарелке, остается приблизительно достоянной, что обеспечивает неизменно эффективную работу тарелки. Гидравлическое сопротивление тарелки при этом увеличивается незначительно.

Колпачково - ситчатые тарелки. Такая тарелка снабжена туннельным колпачком, причем между ними установлены перфорированные листы. При малых нагрузках по газу тарелка работает как колпачковая, и газ, пробарботировавший через жидкость, проходит через перфорированный лист, на котором несоздается барботажный слой, и тарелка работает как ситчатая; при этом барботаж по выходе газа из-под колпака не происходит и последний служит лишь для прохода газа. Таким образом, эта тарелка работает устойчиво в широком диапазоне нагрузок.

-

Тарелки провального типа (беспереливного) типа, в которых переливные устройства отсутствуют, так как газ и жидкость проходят через одни и те же отверстия. На этих тарелках контакт газа и жидкости осуществляется по схеме полного перемешивания жидкости. -

Тарелки с однонаправленным движением газа и жидкости (прямоточные). В данном случае газ выходит из отверстий в направлении движения жидкости на тарелке; это вызывает снижение продольного перемешивания и способствует движению жидкости, что приводит к уменьшению гидравлического градиента. Эти тарелки обычно имеют переливы, но существуют и конструкции без переливов.

22. Дистилляция и ректификация: назначение и физическая сущность процессов. Иллюстрация принципа осуществления этих процессов на диаграмме температура – состав.

Дистилляция – тепловой процесс разделения сложной смеси углеводородов нефти на отдельные фракции с различными температурными интервалами кипения путем испарения нефти с последующей дробной конденсацией образовавшихся паров. При этом сконцентрированные пары называют дистиллятом, а оставшуюся не испаренной жидкость –остатком.

Ректификация – дистилляция с многократно повторяющейся дефлегмацией паров и одновременным испарением низкокипящих компонентов из образующейся флегмы, чем достигают максимальной концентрации низкокипящих в парах до их полной конденсации.

Состав паров в процессах дистилляции и ректификации определяется различной летучестью компонентов при одной и той же температуре. Исходя из этого различают низкокипящие (легколетучие) и высококипящие (труднолетучие) компоненты. Низкокипящий компонент имеет наибольшее давление паров при данной температуре по сравнению с давлением паров любого другого компонента смеси и соответственно наименьшую температуру кипения при одинаковом для всех компонентов давлении. Компонент, обладающий наименьшим давлением или наивысшей температурой кипения, называется высококипящим компонентом.

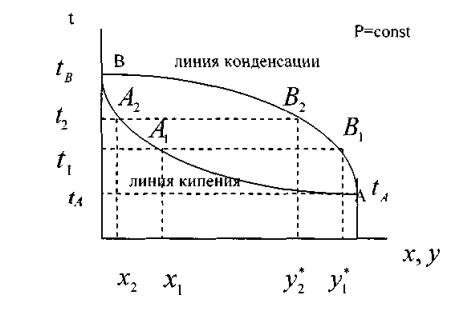

С помощью ректификации можно получить достаточно высокую степень разделения жидких смесей. Сущность процессов, из которых состоит ректификация, можно проследить с помощью t -х-у диаграммы.

Исходная смесь состава х1 доводится до температуры кипения, образовавшиеся пары обогащаются более летучим компонентом, конденсируются и получаем смесь состава х2 (х2>х1). Далее процесс повторяется аналогично до требуемого качества разделения.

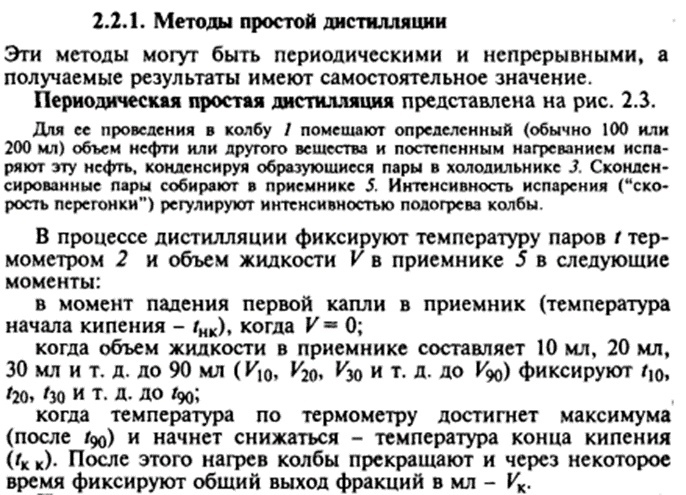

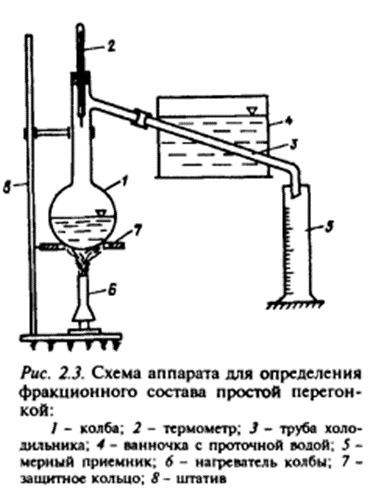

23. Простая дистилляция. Варианты осуществления и области применения процесса. Схема установки. Материальный баланс процесса.

Пусть в момент времени τ в кубе Lкг смеси, х – концентрация НК в смеси, Lх – количество НК в смеси.

За время dτ испарится dL кг смеси и концентрация уменьшится на dx. При этом образуется dL кг пара, равновесного с жидкостью и имеющего концентрацию

у*; dLy* – количество НК в паре. В кубе останется остаток (L – dL) кг с концентрацией (х – dx).

Тогда уравнение материального баланса по НК:

Lx = (L–dL)(x–dx)+dLy*;

Раскроем скобки: Lх = Lх– dLх– Ldx+ dLdx+ dLy*,

после сокращения получим: dL(y*–х) = Ldx,

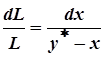

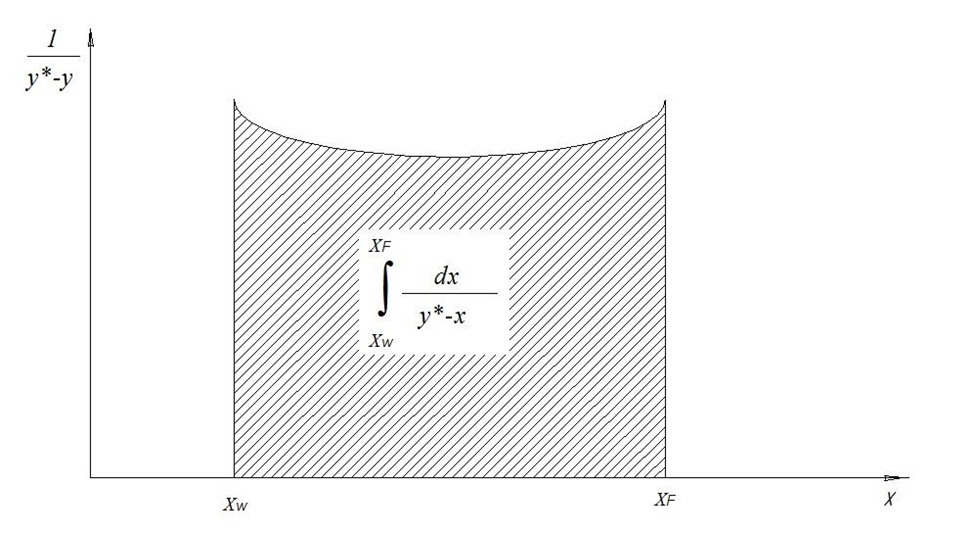

разделим переменные:

Это дифференциальное уравнение проинтегрируем от L = F (количество исходной смеси) до L = W (количество остатка) и по х от хF до хW (хF – концентрация НК в исходной смеси; хW –концентрация в остатке).

Тогда: ∫ dL/L = ∫ dx/(y* – х); ln(F/W) = ∫ dx/(y* – х) – W хW хW

– уравнение простой перегонки.

Вид функции у* = f(x) определяется формой кривой равновесия и не может быть установлен аналитически. Поэтому правую часть интегрируют графически.

Из уравнения можно получить W, зная F и хF, хW. Средний состав дистиллята хр можно определить из уравнения материального баланса по НК:

FхF = WхW + (F – W) (хр)ср. , где хр = (FхF – WхW)/(F – W).

Простая перегонка применяется для смесей, компоненты которых сильно различаются по летучести.

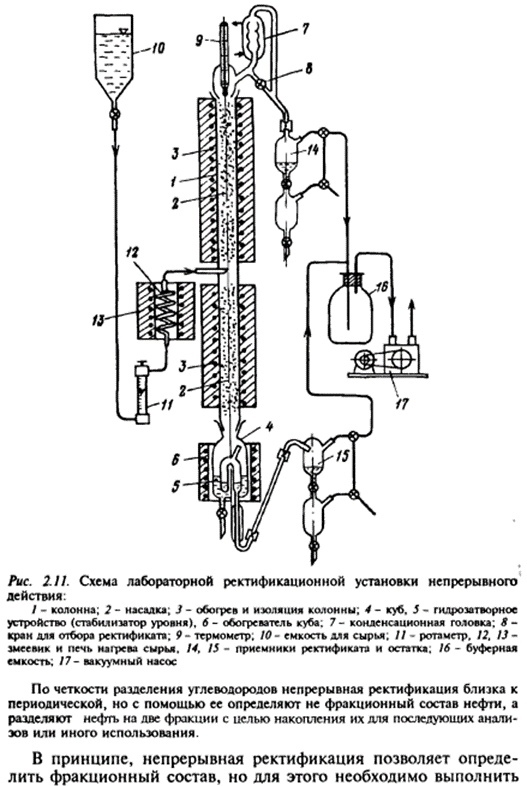

24. Физические основы непрерывной ректификации. Схема установки и ее принцип работы. Общий материальный баланс. Классификация ректификационных колонн. Разновидности конструкций.

Обозначим F количество поступающей на ректификацию смеси (в кмоль/с), через Р – количество получаемого дистиллята (в кмоль/с), через W – количество остатка (в кмоль/с) и через хF, хP, xW – составы смеси, дистиллята и остатка (в мол. долях НК).

Тогда уравнение материального баланса для всего количества смеси принимает вид

F= P+W

для НК F хF = P хP +W xW

При помощи уравнений (9) и (10) решаются все задачи, связанные с определением количества или состава веществ, участвующих в процессе ректификации. Обычно заданы количество смеси F и составы хF , хP , xW . Количество дистиллята Р и остатка W вычисляется совместным решением (9) и (10).

Ректификационные колонны подразделяются:

-

По количеству получаемых продуктов:

-

простые -

сложные

-

По назначению:

-

для атмосферной и вакуумной перегонки нефти и мазута -

для вторичной перегонки бензина -

для стабилизации нефти, газоконденсатов, нестабильных бензинов -

для фракционирования нефтезаводских, нефтей и природных газов -

для отгонки растворителей в процессах очистки масел -

для разделения продуктов трубчатой печи и каталитических процессов переработки нефтяного сырья и газов и т. д.

-

По величине давления: