Файл: Техническое задание Введение Типы антенн Описание облучающей системы Специальная часть.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 105

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, динамических (сил инерции) Мдин, весовых (от массовых нагрузок) Мвес, аэродинамических (от ветровых нагрузок) Маэр;

Моменты приводятся к выходному n-валу, на котором установлен РО:

Мро = Мст + Мдин + Мвес + Маэр

Статический момент Мст учитывается через коэффициент потерь на трение в опорах одного вала серводвигателя П=0,002 для опор качения. Задаваясь кинематической схемой и числом валом n=1, вращающийся момент преобразуется в формулу 2:

Мро = (2) [1]

(2) [1]

Подсчитаем моменты от каждой нагрузки по отдельности:

-Аэродинамический момент

Маэр = 0, так как привод находится под РПУ

-Динамический момент вычисляется по формуле:

Мдин = J*ε

J – момент инерции облучателя

J = 1 [кг*м2]

ε - угловое ускорение (см. ТЗ)

ε=14,22 [рад/с2]

Мдин = 1 кг*м2 * 14,22 рад/с2 = 14,22 [Н*м]

-Весовой момент вычисляется по формуле:

Мвес = m*g*R

m = 10 кг

R = 0 м

Так как РО расположен на оси вращения ОПУ, R = 0

Мро = = 14,28 [Н*м]

= 14,28 [Н*м]

Потребная мощность по формуле (1):

Wpo = 14,28 * 0,21 = 3 [Вт]

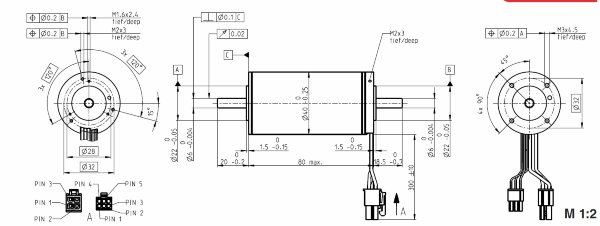

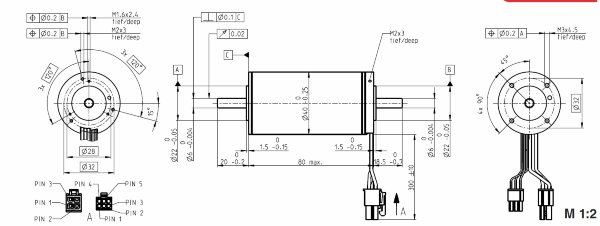

Исходя из расчетов, я выбрал электродвигатель компании Maxon EC40 (рис. 7)

Рис. 7

Характеристики двигателя:

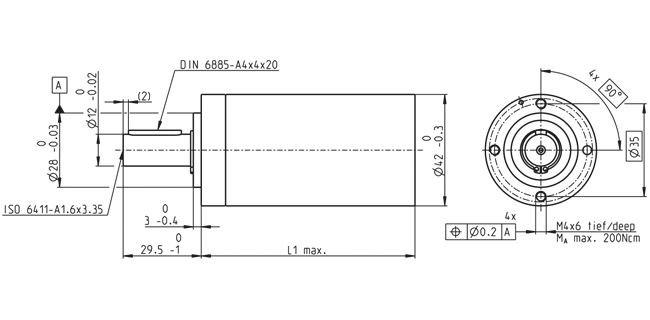

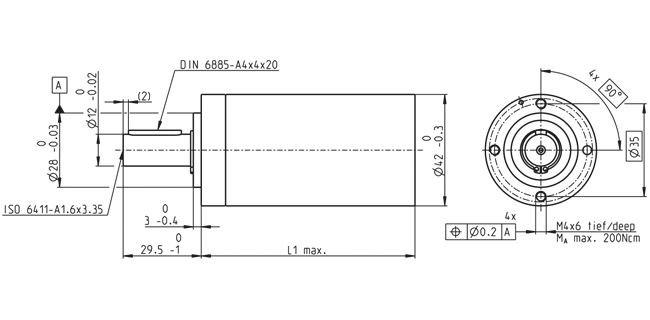

Редуктор выбрал планетарный компании Maxon GP42C ввиду его компактности, небольшого веса и способности выдавать большие передаточные числа (Рис.8)

Рис. 8

Редуктор имеет следующие характеристики:

Редукция i = 1 : 756

М (выходной момент) = 3-15 H*м

4.2.2. Кинематический расчет

Общее передаточное число вычисляется по формуле:

iмех = 3110 / 100 = 31

nро =100 об/мин [из ТЗ]

4.2.3. Силовой расчет

Вращающий момент на входном валу двигателя (M1 = Твх)

Н*м

Н*м

Вращающий момент на выходном валу (M2 = Твых)

= 3*31*0,97 = 46,5 Н*м

= 3*31*0,97 = 46,5 Н*м

4.2.4. Проектировочный расчет вала (поз. 4, раздел 4.2.1)

В современных машинах наиболее широко используется вращательное движение деталей. Менее распространено поступательное движение и его комбинация с вращательным (винтовое движение). Движение поступательно перемещающихся частей машин обеспечивается специальными устройствами, называемыми направляющими. Для осуществления вращательного движения используют специальные детали – валы и оси, которые своими специально приспособленными для этого участками – цапфами (шипами) или пятами – опираются на опорные устройства, называемые подшипниками или подпятниками.

Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия).

Некоторые валы не поддерживают вращающиеся детали и работают только на кручение (карданные валы автомобилей, валки прокатных станков и др.).

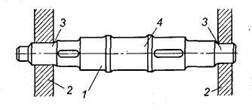

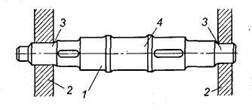

Вал (рис. 9) 1 имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

Рис. 9

Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка

Расчет вала:

Материал – Сталь 40Х, σ-1 = 495 Мпа

Расчет минимальных диаметров валов:

dвх

K

= 3,1

= 3,1 8 мм

8 мм

dвых K

K

= 3,1

= 3,1

15 мм [3]

15 мм [3]

Согласно ГОСТ 12080-66 получаем:

dвх = 8 мм

dвых =15 мм

Размеры шпоночного соединения: b = 5 мм, h = 5 мм

Fсм = =

=  = 3875 Н

= 3875 Н

σсм =

0,4 σ-1 = 332 МПа => lp

0,4 σ-1 = 332 МПа => lp

4,6 мм [3]

4,6 мм [3]

lp = 16 мм.

Длины участков вала:

L1 = 40 мм, L2 = L1 + 40 мм = 80 мм, L3 = L1 = 40 мм.

Для этого вала выбираю 8ой квалитет, так как мне необходимо обеспечить точную сборку детали, плавность хода и механическую прочность детали.

На основании квалитета и диаметра вала (по ГОСТу 25347-82) выбираю шероховатость Ra=2,5 [7].

4.2.5. Прочностной расчет вала

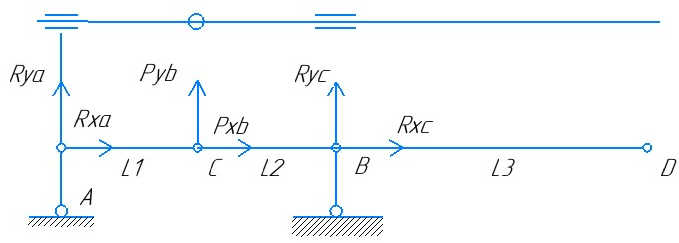

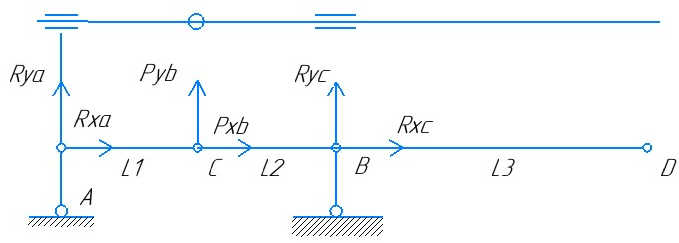

Построение эпюр для вала выходного, силы от колеса:

Ft = = 633 Н – окружная сила

= 633 Н – окружная сила

Fr = Ft * tgα = 633 0,364 = 230 Н – радиальная сила [3]

0,364 = 230 Н – радиальная сила [3]

Определим реакции опор:

В плоскости OYZ:

-Fr*40 + Rby*120 =0

Rby=104,5 H

Fr*40-Ray*120 = 0

Ray=125,5 H

В плоскости XOZ:

Rbx*120-Ft*40 = 0

Rbx=287,7 H

-Rax*120+Ft*40 = 0

Rax= 345,3 H

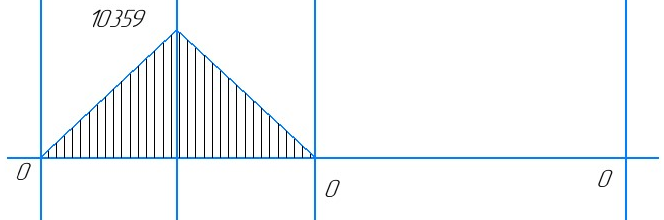

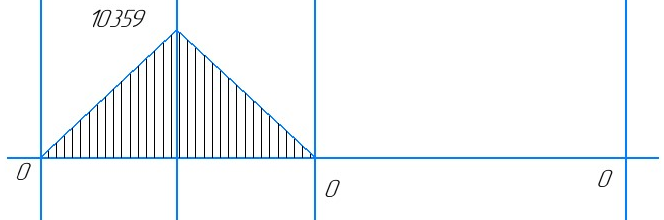

Изгибающий момент в плоскости XOZ, сечение B: Mxb = 0

сечение С: Mxc = Rax*40 = 10359 Н*мм.

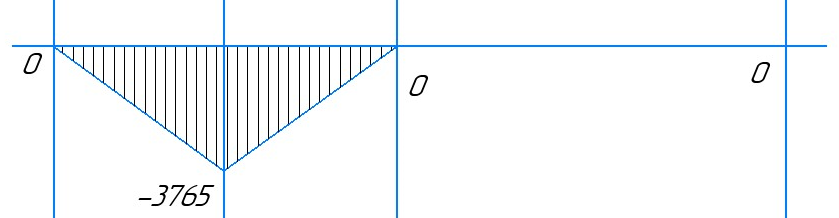

Изгибающий момент в плоскости YOZ,

сечение В: Myb = 0

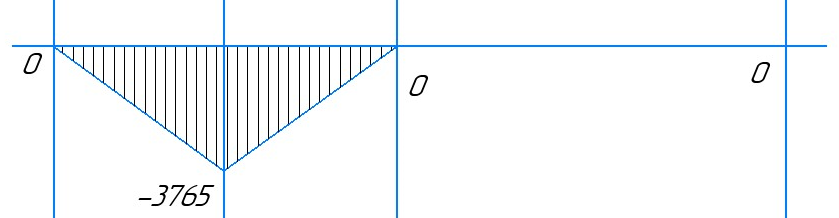

сечение С: Myc = -Ray*40 = - 3765 H*мм.

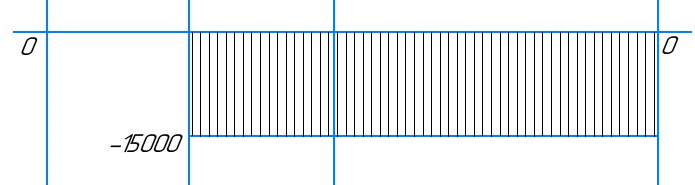

Расчетная схема вала для построения эпюр:

Эпюра Мх:

Эпюра Мy:

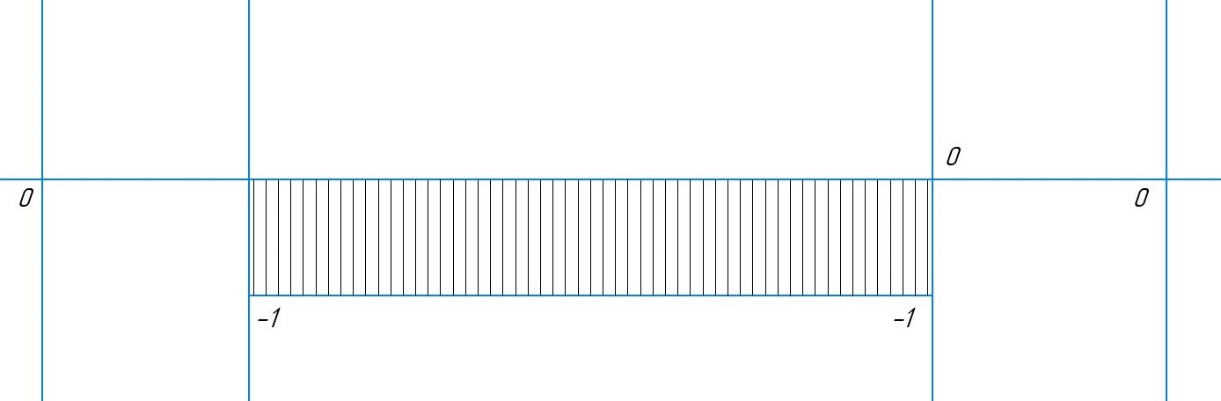

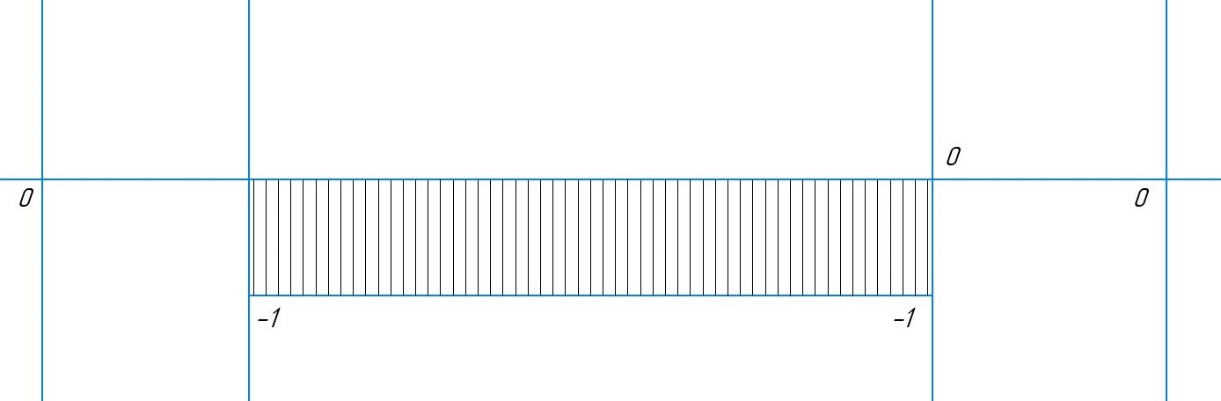

Эпюра N (осевые факторы):

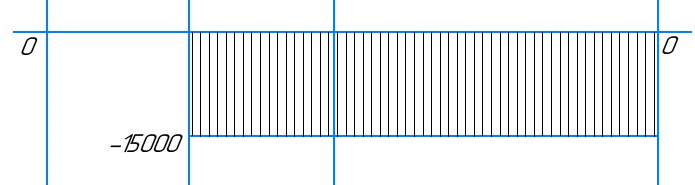

Эпюра Мкр:

Опасным местом является место зубчатого зацепления.

Коэффициент перегрузки Кп = 2.4 (см.4.2.1)

Мх = 10359 Н*мм;

Му = -3765 Н*мм;

F = 1 H;

Мкр = -15000 Н*м;

Mmax = = 11021 H*мм;

= 11021 H*мм;

Fmax = Кп * F = 2,4 * 1 = 2,4 H;

W = 0.1*d3 = 337,5 мм3

А = 176,6 мм2

Диаметр в сечении d = 15 мм

σ =103*Mmax/W+Fmax/A = 24 МПа ≤ [σ] = 490 МПа, значит условия прочности выполняются.

По итогам расчета мной самостоятельно был выпущен чертеж КМУ.000000.002 (см. 10. Приложение).

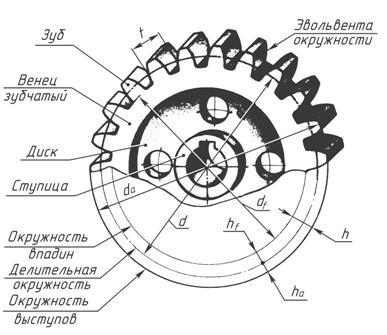

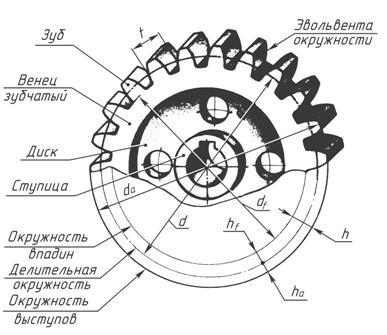

4.2.6. Проектировочный расчет зубчатого колеса и шестерни (поз.3, раздел 4.2.1.)

В современных технологиях используются десятки видов различных механических передач, которые предназначены для передачи крутящегося момента от одного вала к другому. Так же есть виды передач, которые преобразуют поступательные движения во вращательные. В этих передачах используются различные виды шестерней, конические шестерни, цилиндрические и другие. Технологически все шестерни имеют основание с круговым (или продольным) зубчатым радиусом. Передача крутящегося момента происходит в результате зацепления зубьями двух (или более) шестерней. Практически все виды шестерней относятся к тому или иному виду:

Прямозубые шестерни (рис. 10) используются наиболее часто и являются одними из первых придуманных зубчатых колёс. Прообразы прямозубых шестерней появились тысячи лет назад. Сейчас прямозубые шестерни изготавливают из различных материалов, металла, пластика, а также изготавливают композитные детали используя сочетания разных металлов и пластика. Прямозубые шестерни позволяют передать поступательный момент только на валы, находящиеся в одной плоскости (параллельные).

Рис. 10

Расчет колеса и шестерни:

Межосевое расстояние в первом приближении:

аω ≥ 3,1 * [2]

[2]

аω ≥ 82 мм

Число зубьев:

Zш = 7

Zк = 42

Модуль зуба:

аω = => m =

=> m =  = 3,337 мм

= 3,337 мм

По ГОСТ 9563-60 берем модуль:

m = 3,5 мм

Делительные диаметры:

dш = m*Zш = 24,5 мм

dк = m*Zк = 147 мм [2]

Межосевое расстояние:

аω = = 82 мм

= 82 мм

Размеры зубьев:

h = 2,25*m = 7,875 мм, ha = 3,5 мм, hf = 4,375 мм

Ширина зубчатого венца колеса и шестерни:

bω = 0,2 * aω = 16,4 мм => bk = 11,5 мм, bш = 16,5 мм

Для отверстия зубчатого колеса выбираю 9ый квалитет, чуть ниже, чем для вала, так как мне необходимо обеспечить точную сборку детали, плавность хода и механическую прочность детали. На основании квалитета и диаметра отверстия выбираю шероховатость Ra=2,5 [7].

4.2.7. Прочностной расчет колеса

σH ≤ σHP [6]

где σHP – допускаемое контактное напряжение, МПа.

Допускаемое контактное напряжение σHP

Моменты приводятся к выходному n-валу, на котором установлен РО:

Мро = Мст + Мдин + Мвес + Маэр

Статический момент Мст учитывается через коэффициент потерь на трение в опорах одного вала серводвигателя П=0,002 для опор качения. Задаваясь кинематической схемой и числом валом n=1, вращающийся момент преобразуется в формулу 2:

Мро =

(2) [1]

(2) [1]Подсчитаем моменты от каждой нагрузки по отдельности:

-Аэродинамический момент

Маэр = 0, так как привод находится под РПУ

-Динамический момент вычисляется по формуле:

Мдин = J*ε

J – момент инерции облучателя

J = 1 [кг*м2]

ε - угловое ускорение (см. ТЗ)

ε=14,22 [рад/с2]

Мдин = 1 кг*м2 * 14,22 рад/с2 = 14,22 [Н*м]

-Весовой момент вычисляется по формуле:

Мвес = m*g*R

m = 10 кг

R = 0 м

Так как РО расположен на оси вращения ОПУ, R = 0

Мро =

= 14,28 [Н*м]

= 14,28 [Н*м]Потребная мощность по формуле (1):

Wpo = 14,28 * 0,21 = 3 [Вт]

Исходя из расчетов, я выбрал электродвигатель компании Maxon EC40 (рис. 7)

Рис. 7

Характеристики двигателя:

| Wдв (Вт) | nдв (об/мин) | Мном (мН*м) | V (В) | Kп |

| 96 | 3110 | 161 | 24 | 2.4 |

Редуктор выбрал планетарный компании Maxon GP42C ввиду его компактности, небольшого веса и способности выдавать большие передаточные числа (Рис.8)

Рис. 8

Редуктор имеет следующие характеристики:

Редукция i = 1 : 756

М (выходной момент) = 3-15 H*м

4.2.2. Кинематический расчет

Общее передаточное число вычисляется по формуле:

iмех = 3110 / 100 = 31

nро =100 об/мин [из ТЗ]

4.2.3. Силовой расчет

Вращающий момент на входном валу двигателя (M1 = Твх)

Н*м

Н*мВращающий момент на выходном валу (M2 = Твых)

= 3*31*0,97 = 46,5 Н*м

= 3*31*0,97 = 46,5 Н*м4.2.4. Проектировочный расчет вала (поз. 4, раздел 4.2.1)

В современных машинах наиболее широко используется вращательное движение деталей. Менее распространено поступательное движение и его комбинация с вращательным (винтовое движение). Движение поступательно перемещающихся частей машин обеспечивается специальными устройствами, называемыми направляющими. Для осуществления вращательного движения используют специальные детали – валы и оси, которые своими специально приспособленными для этого участками – цапфами (шипами) или пятами – опираются на опорные устройства, называемые подшипниками или подпятниками.

Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия).

Некоторые валы не поддерживают вращающиеся детали и работают только на кручение (карданные валы автомобилей, валки прокатных станков и др.).

Вал (рис. 9) 1 имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

Рис. 9

Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка

Расчет вала:

Материал – Сталь 40Х, σ-1 = 495 Мпа

Расчет минимальных диаметров валов:

dвх

K

= 3,1

= 3,1 8 мм

8 ммdвых

K

K

= 3,1

= 3,1

15 мм [3]

15 мм [3]Согласно ГОСТ 12080-66 получаем:

dвх = 8 мм

dвых =15 мм

Размеры шпоночного соединения: b = 5 мм, h = 5 мм

Fсм =

=

=  = 3875 Н

= 3875 Нσсм =

0,4 σ-1 = 332 МПа => lp

0,4 σ-1 = 332 МПа => lp

4,6 мм [3]

4,6 мм [3]lp = 16 мм.

Длины участков вала:

L1 = 40 мм, L2 = L1 + 40 мм = 80 мм, L3 = L1 = 40 мм.

Для этого вала выбираю 8ой квалитет, так как мне необходимо обеспечить точную сборку детали, плавность хода и механическую прочность детали.

На основании квалитета и диаметра вала (по ГОСТу 25347-82) выбираю шероховатость Ra=2,5 [7].

4.2.5. Прочностной расчет вала

Построение эпюр для вала выходного, силы от колеса:

Ft =

= 633 Н – окружная сила

= 633 Н – окружная силаFr = Ft * tgα = 633

0,364 = 230 Н – радиальная сила [3]

0,364 = 230 Н – радиальная сила [3]Определим реакции опор:

В плоскости OYZ:

-Fr*40 + Rby*120 =0

Rby=104,5 H

Fr*40-Ray*120 = 0

Ray=125,5 H

В плоскости XOZ:

Rbx*120-Ft*40 = 0

Rbx=287,7 H

-Rax*120+Ft*40 = 0

Rax= 345,3 H

Изгибающий момент в плоскости XOZ, сечение B: Mxb = 0

сечение С: Mxc = Rax*40 = 10359 Н*мм.

Изгибающий момент в плоскости YOZ,

сечение В: Myb = 0

сечение С: Myc = -Ray*40 = - 3765 H*мм.

Расчетная схема вала для построения эпюр:

Эпюра Мх:

Эпюра Мy:

Эпюра N (осевые факторы):

Эпюра Мкр:

Опасным местом является место зубчатого зацепления.

Коэффициент перегрузки Кп = 2.4 (см.4.2.1)

Мх = 10359 Н*мм;

Му = -3765 Н*мм;

F = 1 H;

Мкр = -15000 Н*м;

Mmax =

= 11021 H*мм;

= 11021 H*мм;Fmax = Кп * F = 2,4 * 1 = 2,4 H;

W = 0.1*d3 = 337,5 мм3

А = 176,6 мм2

Диаметр в сечении d = 15 мм

σ =103*Mmax/W+Fmax/A = 24 МПа ≤ [σ] = 490 МПа, значит условия прочности выполняются.

По итогам расчета мной самостоятельно был выпущен чертеж КМУ.000000.002 (см. 10. Приложение).

4.2.6. Проектировочный расчет зубчатого колеса и шестерни (поз.3, раздел 4.2.1.)

В современных технологиях используются десятки видов различных механических передач, которые предназначены для передачи крутящегося момента от одного вала к другому. Так же есть виды передач, которые преобразуют поступательные движения во вращательные. В этих передачах используются различные виды шестерней, конические шестерни, цилиндрические и другие. Технологически все шестерни имеют основание с круговым (или продольным) зубчатым радиусом. Передача крутящегося момента происходит в результате зацепления зубьями двух (или более) шестерней. Практически все виды шестерней относятся к тому или иному виду:

-

Прямозубые шестерни; -

Косозубые шестерни; -

Шестерни с внутренним зацеплением; -

Винтовые шестерни; -

Секторные шестерни; -

Шестерни с круговыми зубьями; -

Конические шестерни; -

Зубчатые рейки; -

Шестерня-звезда.

Прямозубые шестерни (рис. 10) используются наиболее часто и являются одними из первых придуманных зубчатых колёс. Прообразы прямозубых шестерней появились тысячи лет назад. Сейчас прямозубые шестерни изготавливают из различных материалов, металла, пластика, а также изготавливают композитные детали используя сочетания разных металлов и пластика. Прямозубые шестерни позволяют передать поступательный момент только на валы, находящиеся в одной плоскости (параллельные).

Рис. 10

Расчет колеса и шестерни:

Межосевое расстояние в первом приближении:

аω ≥ 3,1 *

[2]

[2]аω ≥ 82 мм

Число зубьев:

Zш = 7

Zк = 42

Модуль зуба:

аω =

=> m =

=> m =  = 3,337 мм

= 3,337 ммПо ГОСТ 9563-60 берем модуль:

m = 3,5 мм

Делительные диаметры:

dш = m*Zш = 24,5 мм

dк = m*Zк = 147 мм [2]

Межосевое расстояние:

аω =

= 82 мм

= 82 ммРазмеры зубьев:

h = 2,25*m = 7,875 мм, ha = 3,5 мм, hf = 4,375 мм

Ширина зубчатого венца колеса и шестерни:

bω = 0,2 * aω = 16,4 мм => bk = 11,5 мм, bш = 16,5 мм

Для отверстия зубчатого колеса выбираю 9ый квалитет, чуть ниже, чем для вала, так как мне необходимо обеспечить точную сборку детали, плавность хода и механическую прочность детали. На основании квалитета и диаметра отверстия выбираю шероховатость Ra=2,5 [7].

4.2.7. Прочностной расчет колеса

σH ≤ σHP [6]

где σHP – допускаемое контактное напряжение, МПа.

Допускаемое контактное напряжение σHP